铝型材喷涂粉末涂料前处理工艺控制

四氟型氟碳涂 FC-S300A

用于铝型材喷涂的可行性分析

任瑜,刘谦

(上海衡峰氟碳材料有限公司,上海200092)

摘要: 本文介绍了铝合金表面处理的发展历史,在粉末涂料、液体喷涂、电泳涂层的发展趋势都是选择氟碳涂料作为一个基本的方向。在这个基础上,本文系统介绍了用于铝型材液体静电喷涂涂装的5类氟碳树脂。通过详细的比较,做为新一代的四氟乙烯-乙烯基醚氟树脂(如日本大金的(GK-570)为成膜物的FC-S300A铝型材喷涂用氟碳涂料,具有比传统的PVDF氟碳涂料更佳的性能。最后,本文以简单的型材改色的例子说明FC-S300A具有良好的经济效益。

1、铝合金表面处理技术的发展

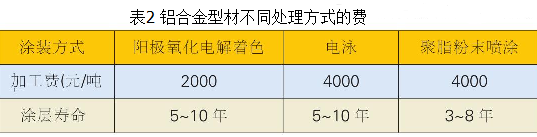

铝合金广泛应用于建筑、运输、航空、制造等工业领域,为提高其防腐和装饰性能,铝合金表面改性和涂装保护十分必要。随着建筑和室内外装饰行业的高速发展,对铝型材的表面处理技术要求越来越高,具体要求是:①表面更加均匀一致;②颜色更加丰富多样;③使用性能更加优越。现在铝型材的表面处理方法很多,主要有阳极氧化电解着色、阳极氧化后电泳、化学转化后静电喷涂(粉末喷涂和液体喷涂)3大类,其中80%以上是采用阳极氧化电解着色法,主要的发展过程如下:白色阳极氧化→阳极氧化后电解着色→阳极化处理(电解着色)后电泳涂装→化学转化后静电喷涂(粉末类:环氧粉末→聚酯TGIC→氟碳粉末;液相喷涂类:醇酸喷涂→丙烯酸喷涂→硅改性丙烯酸→氟碳喷涂,PVDF和FEVE)。

铝合金表面处理的阳极氧化,从20世纪50年代已引入铝合金门窗,至今仍是铝合金常用的表面处理措施,在国内占约80%的市场。铝合金的阳极氧化膜在通常的大气环境下具有良好的防腐蚀和耐候性能,但由于阳极氧化膜为两性氧化物,不耐酸碱化学腐蚀。铝合金的阳极氧化电解着色,以前主要是古铜色系,色泽单调,目前,已逐渐被钛金色等多种浅色调所代替。铝型材阳极氧化电解着色技术由于存在工序较多、浅色的色差和色调难控制、环境污染较大等不足,今后随着表面处理要求的提高和环境意识的加强,将受到一定限制。

为了提高铝合金的装饰效果和阳极氧化后的封孔效果,30多年前日本开发了电泳(ED)涂层,兼有阳极氧化膜和聚合物涂层双重优点。铝型材阳极氧化电泳涂漆的第一代是采用水溶性环氧树脂电泳涂料,该漆耐候性差;第二代是采用水溶性丙烯酸和三聚氰胺环氧树脂电泳涂料,膜以其平滑光亮受到欢迎,已有白色和各种颜色的ED膜问世;第三代采用ED氟碳涂层,目前已进入实用阶段。化学氧化后电泳涂层的颜色可选择性较少,较大的厂一般也只有5~7种颜色可选。

粉末静电喷涂早期采用环氧树脂,但由于耐候性不佳,不能用于户外。粉末静电喷涂聚酯涂层在欧洲很受欢迎,市场份额己与阳极氧化相当,高耐候性的氟碳粉末喷涂60年代在美国已经出现,而且市场份额不断扩大。液相喷涂可以选择醇酸树脂、丙烯酸树脂、硅改性丙烯酸树脂和氟碳树脂。性能最为优越的碳氟树脂涂层在我国应用已有20年,而且从2000年后市场份额显著上升。早期的建筑用氟碳涂料就是指从聚偏二氟乙烯树脂(PVDF)为基的涂料,价格虽高但性能十分优异。据国外实际应用证明其室外使用寿命在25年以上,高于普通电泳层和聚酯静电喷涂层,是目前铝合金型材表面处理最好的产品。

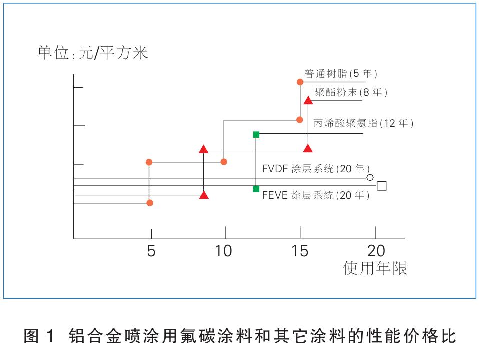

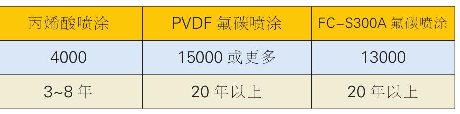

从铝合金表面处理的发展来看,初期主要注重于防腐蚀的功能性,其后转向于美观的装饰性,最后则是功能性和装饰性并重。而且,目前比较占有优势的铝合金表面处理方式的电泳、粉末喷涂和液相喷涂的发展趋势都是趋向于采用功能性和装饰性并重的氟碳涂料。铝合金表面处理的方法,无论是电泳涂层、静电粉末喷涂还是静电液相喷涂,发展的趋势都是采用性价比最高的氟碳涂料(图1):尽管初期投资是氟碳涂料最高,但由于氟碳涂料耐候性好,重涂和维护成本小,从铝合金材料的整个使用寿命来看,性价比是最高的。

2、现有铝合金用PVDF氟碳涂料的局限性

目前通用的铝合金用高温烘烤PVDF氟碳涂料,主要是Kyner500和Hylar5000,它是一种均聚物,理论含氟量为59.3%,耐候性好,耐化学腐蚀性能好,柔韧性极佳。但由于PVDF聚合物结晶度高,无活性官能团,与底材附着力不是很好,对颜料的分散性、包裹性差,光泽低。在涂料中一般掺用30%的丙烯酸树脂以提高其附着力和对颜料的包裹性。从PVDF涂层的装饰效果来看,它的光泽只有亚光和无光类,所用的颜料必须是超耐候性无机颜料,颜色色相有限。从涂装工艺来看,PVDF涂料最少需要两涂两烘,金属色要3涂层,有的颜色甚至需要4涂层,比较复杂,而且PVDF涂层一般无法实现涂层的现场修补。

3、衡峰四氟型FC-S300A铝合金用氟碳涂料

正是由于PVDF涂料具有以上的一些局限性,本公司在多年生产PVDF氟碳涂料的基础上,采用日本Daikin公司的FEVE类四氟乙烯-烃基乙烯基醚树脂ZeffleGK-570为主成膜物,使用具有耐候、耐酸、耐温的陶瓷无机颜料和金属、珠光颜料,研制成功了一种新型热固性铝合金用氟碳涂料FC-S300A。FC-S300A系列氟碳涂料严格按照AAMA2605标准生产,它在涂膜硬度、耐污染性和耐酸碱性、修补性上甚至超过了传统PVDF氟碳涂料,是铝型材用新一代的氟碳涂料。

我们从树脂的选择、耐候性、涂层工艺、装饰性等方面对四氟型FC-300A铝合金专用氟碳涂料与经典的PVDF氟碳涂料进行一个详细的比较。

3.1.FC-S300A氟碳树脂的选择

为了获得新一代的铝合金用氟碳涂料,关键是FEVE类氟碳树脂类型的选择。

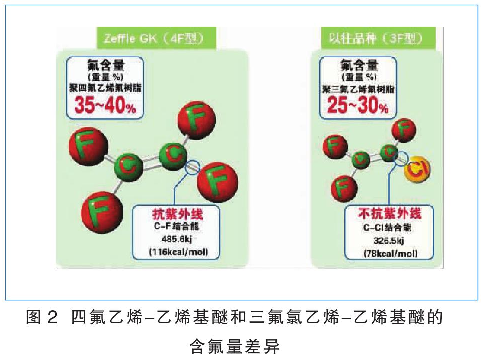

现今最常用的氟烯烃-乙烯多元共聚物FEVE有4大类,三氟氯乙烯-乙烯基酯多元共聚物、三氟氯乙烯-乙烯基醚多元共聚物、四氟乙烯-乙烯基酯多元共聚物、四氟乙烯-乙烯基醚多元共聚物。三氟氯乙烯或四氟乙烯-乙烯基醚共聚物由于单体竞速率原因,不会发生醚与醚的接枝,是严格的交替共聚物(ABABAB…),分子链节上稳定性较差的乙烯基醚片断为稳定性较好的三氟氯乙烯片断所屏蔽和包围,因此耐老化性能好,其中三氟氯乙烯-乙烯基醚含氟量约26%,耐人工老化超过4000h以上,四氟乙烯-乙烯基醚含氟量约34%,耐人工老化超过6000h。而三氟氯乙烯-乙烯基酯共聚物的分子结构为非严格的交替共聚物(ABABBAB…),存在连续的乙烯基酯共聚片断,这是耐化学性和耐候性不佳的地方,这种链节也降低了其含氟量约为25%。尽管从含氟量来看仅仅比三氟氯乙烯-乙烯基醚共聚物降低约1%,其耐老化性能差很多,仅仅只能耐人工老化到2000~3000h。目前市售国产氟树脂的含氟量只有23.5%,全部为三氟氯乙烯-乙烯基酯树脂。日本大金的四氟乙烯-乙烯基醚与三氟氯乙烯-乙烯基醚相比,由于氟烯烃链节中不存在氯原子,提高了其在防腐蚀领域的效果,由于氟含量的进一步提高,四氟乙烯-乙烯基醚涂料具有比三氟型涂料更优异的耐候性、耐化学品性、防腐性和防污性。

氟烯烃-乙烯基醚共聚物的严格交替共聚结构保证了FEVE涂料的超耐候性。化学惰性的氟乙烯链节保护了不耐紫外线照射和化学腐蚀的乙烯基醚链节。

从综合性能来看,四氟乙烯-乙烯基醚交替共聚物树脂(如日本大金GK-570)为目前常用FEVE类氟碳树脂中性能最佳的。因而,FC-S300A采用日本大金ZeffleGK-570为主成膜物。

![]()

3.2.FC-S300A固化体系

常用的PVDF涂料为高温热熔固化,属于热塑性固化涂料。而本公司的FC-S300A氟烯烃-乙烯基醚共聚物涂料是高温热固化涂料,固化剂为全甲醚化氨基树脂或是封闭型多异氰酸酯。热固性涂料比热素性涂料具有更高的交联密度和耐化学品性。

3.3.耐候性

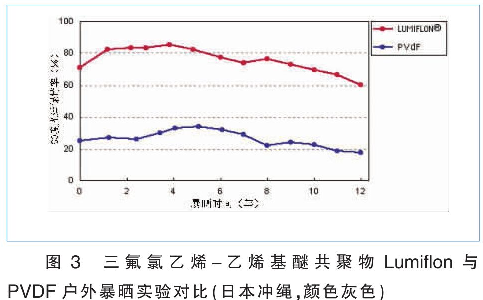

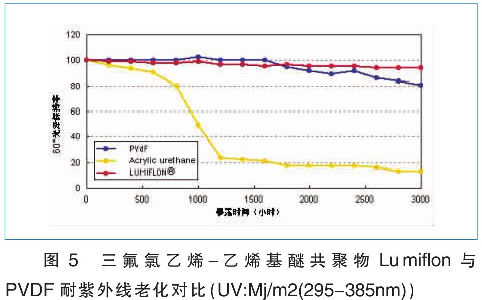

a)日本旭硝子公司三氟氯乙烯-乙烯基醚共聚物Lumiflon与PVDF的比较(见图3、图4、图5)。

![]()

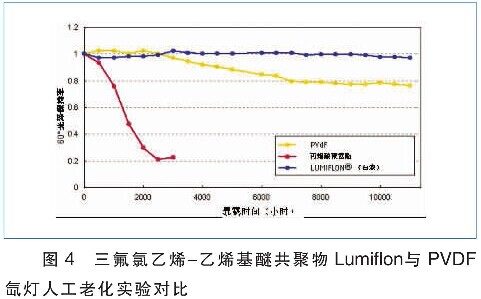

从日本旭硝子公司Florida的12年户外暴晒实验来看,三氟氯乙烯-乙烯基醚共聚物Lumiflon与PVDF涂料的耐候性均十分优异。从氙灯的人工老化数据来看,三氟氯乙烯-乙烯基醚共聚物Lumiflon与PVDF涂料相比,比较接近。3000小时以前,PVDF的光泽保持率略高于Lumiflon,而3000h以后,Lumiflon略高于PVDF;在耐紫外线性能(295nm~385nm)方面,Lumiflon与PVDF的光泽保持率与耐氙灯的人工老化数据几乎一致,2000h以前PVDF略好,2000h以后Lumiflon略好。

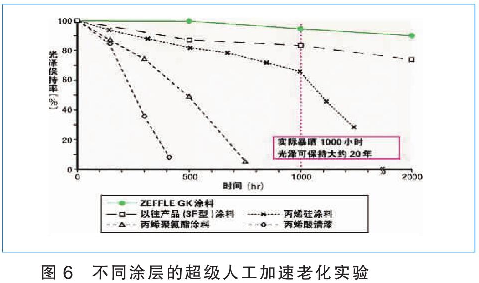

b)日本大金ZeffleGK-570四氟乙烯-乙烯基醚共聚物涂料与三氟氯乙烯-乙烯基醚共聚物涂料的比较。

根据日本大金公司的相关资料,在超级人工加速老化实验条件1000h(据说相当于实际暴露大于20年)后,ZeffleGK-570使用光泽保持率约90%,三氟氯乙烯-乙烯基醚共聚物涂料约为80%。而且,在整个实验期间,ZeffleGK涂层的性能一直优于三氟型的Lumiflon涂层。在SUV2000小时后(相当于QUV8000小时),光泽保持率仍然在80%以上。

![]()

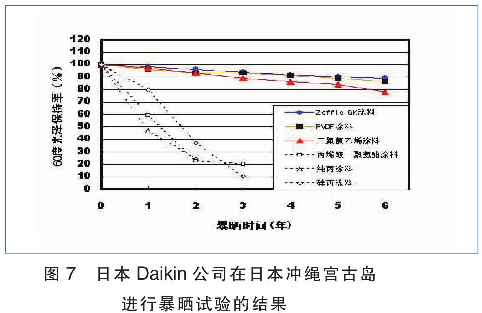

从日本Daikin公司在日本冲绳宫古岛(白色TiO2涂料)进行的暴晒实验来看,三氟氯乙烯-乙烯基醚共聚物、PVDF涂料和GK涂料的耐候性均十分优异。在整个实验期间,ZeffleGK四氟型涂层的光泽保持率一直优于三氟氯乙烯型的氟碳涂层和PVDF涂层,明显说明GK四氟乙烯氟树脂涂料的耐候性与PVDF类型氟碳涂料的耐候性相当,甚至略好。

3.4.涂层工艺

铝合金用FC-S300A中温固化氟碳涂料的涂层工艺有3种。

工艺①:不使用底漆,直接涂装的工艺

基材→前处理→干燥→涂FC-S300A氟碳面漆(≥15 m)→烘干(PMT180度15min)→检验→覆保护膜→包装

特点:标准工艺,成本低,适合具有前处理设备型材涂装流水线。

工艺②:使用专用底漆再涂装的工艺。

基材→前处理→干燥→涂FC -S308A底漆(≥10 m)→凉干(湿碰湿)→涂FC-300A氟碳面漆(≥20 m)(湿碰湿)→涂FC-S350A罩光漆(≥10 m)→烘干(PMT180度15min)→检验→覆保护膜→包装

特点:标准工艺,产品质量符合现行国家标准要求。(表示可选工艺)

工艺⑧:以粉末涂料或电泳漆为底漆,再改色涂装的工艺。

基材→电泳前处理或粉末涂装前处理→干燥→涂FC-S300A氟碳面漆(≥15 m) →烘干(PMT180度15min)→检验→覆保护膜→包装

特点:适合原采用电泳或粉末涂装的流水线,只需在原有流水线上增加一个喷房(人工或静电),就可以完成FC-S300A系列氟碳涂料的涂装。

从FC-S300A涂料的涂装工艺来看,要比PVDF涂料的2涂2烘、3涂甚至4涂的工艺来的简单,而且烘烤温度低,具有更加简单的加工工艺。此外,FC-S300A的重涂性能佳,PVDF涂层一般不可以涂第二道。采用常温固化的FC-S200涂料可以实现FC-S300A涂层的现场修补,而PVDF涂层需要高温成膜,无法做到这一点,所以FC-S300A的涂装成品率能大大高于PVDF氟碳涂料。

3.5.经济性

FC-S300A与PVDF涂料相比的经济性主要体现在以下几个方面

(1)固含量高

FC-S300A采用日本大金高固含量GK-570树脂,可制备更高固含量的涂料。

目前FC-S300A实体色固含量一般在60%以上,金属色在50%以上,高于PVDF涂料10%~15%,这样同样的涂料可以多喷10%~15%的面积。

(2)烘烤温度低

FC-S300A的烘烤温度范围在170~200℃,比PVDF低30~50℃,因而能耗比PVDF低30%。此外,温度的降低导致烘烤色差变小对稳定的颜色更有保障,成品率更高。

(3)涂层与各种底材的附着力好,可以采用各种形式烤漆的涂层结合,因而有更高的适应性。

A可以不用底漆,直接涂装。工艺简单,成品率高,成本低。

B珠光金属色也可以只涂一层就达到要求。

C金属色可以两层就解决问题。

D可以以喷粉涂层或电泳涂层为底,大大丰富涂层组合,为喷粉或电泳产品打开新的思路,用于库存喷粉产品的改色,不仅提高了产品的品质,而且盘活了流动资金。

我们以已经喷粉的型材改色涂装FC -S300A氟碳单涂层为例,每吨铝型材的面积约250平米,使用静电喷涂,涂料喷涂面积7.5平米/kg,需要使用涂料33.5kg,每公斤涂料100元,则加工成本在3350+150(溶剂)=3500元,再扣除喷粉的成本,中间的利润十分客观。

四、总结

从以上FC-S300A中温固化氟碳涂料的各项性能结果来看,其涂膜的基本物理化学性能、涂膜耐侯性及实用性能来看,已经与进口的PVDF的氟碳涂料水平相当或更好,作为新一代铝合金用氟碳涂料,具有更好的发展优势。而且,在FC-S300A与PVDF涂料相同价格的前提下,由于固含量高、涂装温度低和涂层适应性强,它比PVDF涂料有30%以上的经济性优势。