铝基化学镀镍前处理工艺在我国的研究进展

铝型材喷涂粉末涂料前处理工艺控制

刘宏1,向寓华1,师立功2

(1.湖南化工职业技术学院,湖南株洲412004;

2.北京汉森邦德化工新材料有限公司,北京100085)

摘要: 介绍了铝合金化学转化处理技术及我国当前工业铝型材的主要前处理方式——磷铬化的工艺原理、工艺过程和工艺控制参数。

1 引言

金属型材以其优异的耐久性、装饰性和加工成型性的特点被广泛应用于建筑行业。其中铝型材因其加工性能佳、质轻等特点而占金属型材用量的80%以上,尤其是用粉末涂料喷涂的铝建材,它与阳极氧化、电泳涂装表面处理方法相比,水和大气的污染程度及能耗明显降低,涂膜的物化性能如硬度、耐磨性、耐酸性等指标却大幅提高,使用寿命比普通阳极氧化铝材高出1倍,且色彩丰富,更能体现建筑的多样化、个性化,目前粉末静电喷涂己成为国内铝型材表面处理中的热点。当铝型材用粉末喷涂再结合热转印技术,使其具有更时尚的潮流和更大的发展空间。但由于铝表面较光滑,铝和铝合金底材表面涂膜的附着力较差,在粉末涂料喷涂前必须经过表面预处理,使其表面形成一层转化膜,这不仅能增强漆膜的结合力,而且使防腐蚀性能也大大提高。表面处理的质量直接影响涂层对被涂工件基材的附着力及材料的耐腐蚀性能,因此探讨粉末涂料喷涂前预处理工艺的控制,获得高质量的喷涂产品,具有重要的实际意义。

2铝型材的表面处理技术

2.1 阳极氧化

铝的阳极氧化法是把铝作为阳极,置于硫酸等电解液中,施加阳极电压进行电解,在铝的表面形成一层致密的Al2O3膜,该膜是由致密的阻碍层和柱状结构的多孔层组成的双层结构。通过阳极处理在铝材表面生成一层氧化物保护膜,使铝型材基本与大气隔绝,因而具有一定的耐蚀性和耐候性。但由于阳极氧化膜是属于两性氧化物,它在酸性或碱性环境中均会发生缓慢腐蚀,所以阳极氧化铝型材只能用于普通装修场合,不宜用于沿海地区、酸雨频发地区和酸雾碱雾弥漫的地域。

2.2 电泳涂漆

电泳涂漆起源于日本,实际上也是在阳极氧化的基础上进一步深加工处理。电泳涂层兼有阳极氧化膜和聚合物涂层的双重优点。在阳极氧化膜基础上,通过电泳方法再在铝型材表面涂一层致密的高品质丙烯酸膜。由于内层无机氧化膜和外层有机漆膜的双层保护,使电泳涂漆铝型材具有较强的耐蚀性和耐候性。电泳涂漆铝型材具有广泛的适用性,既适合在恶劣环境下使用,也适用于现代化的中高档建筑。

2.3粉末静电喷涂

粉末静电喷涂就是利用高压静电电晕电场的原理。将铝材进行铬化处理后,利用静电喷涂技术在铬化膜上涂覆一层聚酯涂层,使铝型材具有良好的耐蚀和耐候性。粉末静电喷涂铝型材的色泽和质感非常丰富,多样化的色彩以及外观效果为风格各异的建筑物提供了广阔的选择空间。因此粉末静电喷涂铝型材是各种个性化建筑和欧式建筑的首选材料。粉末静电喷涂铝型材可根据墙体、铝材、玻璃三者的空间关系,采用邻色匹配、补色调和、对称补色映衬的原则,构造出多种装饰效果。

2.4氟碳喷涂

通过静电作用在铝合金基体表面喷上聚偏二氟乙烯漆层。氟碳涂料基料为聚偏二氟乙烯,具有持久保色性、抗老化、抗腐蚀、抗大气污染等特点,树脂中最强的氟碳键是优越于其它聚合体的原因。喷涂氟碳漆作为高档表面涂装工艺手段,颜色均匀一致,抗褪色和抗沾污的能力强,但光泽和颜色不及粉末涂料丰富多样,且需要较高的固化温度(通常在250℃以上)。

2.5机械预处理

20世纪90年代我国开始引进机械抛光和机械喷砂设备和技术,其中机械喷砂得到更快的推广使用,尤其在广东省机械喷砂机接近百台,而且设备基本上由国内供应。机械抛光和机械扫纹也得到应用,可以获得镜面、缎面和纹面的外观,具有喷砂不具备的独特外观。欧洲开发的所谓机械侵蚀法,即通过机械预处理后进行碱腐蚀,可以降低碱蚀的铝耗、改善环境、提高效率。碱腐蚀挤压条纹的铝耗一般在5%~6%,而机械侵蚀使铝耗下降到1%,具有很好的经济效益。而且碱蚀时间大为缩短,可以明显降低碱蚀槽碱雾和碱渣等对环境的损害,更可以避免目前“酸蚀”中大量氟离子排放的环境问题。因此机械预处理仍有很好的发展前景。

3铝型材喷涂粉末涂料的前处理工艺原理及流程

3.1 前处理工艺原理

3.1.1铬化(黄铬化)

铬化膜生成的途径比较复杂,研究大致认为反应过程如下:

(1)在含F-的铬酸盐溶液中工件表面发生局部电化学腐蚀反应:

阳极 2Al→2Al3+ + 6e

阴极 6H+ + 6e→3H2

活性F-离子促进腐蚀,加速Al3+的产生。

(2)在金属/溶液两相界面上,pH升高促使Cr2O72-水解生成CrO4,阴极上发生六价铬的还原反应。

3H2+Cr2O72-→2Cr(OH)3+OH

(3) Cr6+及Cr3+化合物的形成

2Cr(OH)3+CrO42- + 2H+→Cr(OH)3Cr(OH) CrO4 +2H2O

(4)铝的氧化膜形成

2Al3++ 6OH-→2Al(OH)3→Al2O3 +3H2O

通过上述一系列化学反应,则在铝件表面形成膜,其膜的主要组成为Al2O3、Cr(OH)3、CrOH、 CrO4、xH2O。刚形成的新鲜膜呈胶态,易碰伤。老化处理后膜坚固,与基体附着良好。

3.1.2磷铬化(绿铬化)

其成膜是在含有磷酸、铬酸、氟化物的盐类溶液中进行的,磷酸是膜的重要成分,铬酸参与成膜,控制活化剂(氟化物)对基体的溶解速率。其成膜过程与前述有类似之处,主要差别在于铬酐、氟化物(F-)浓度较高,反应更快,膜层也比较厚。当工件置于铬磷化处理液中,随着铝的溶解及六价铬的还原,在金属与溶液两相界面处的pH就会不断升高,Al3+及Cr3+浓度增大,并加速H3PO4电离,当其离子浓度大于溶度积,则会在工件表面析出AlPO4及CrPO4,同时工件表面还有铝氧化物析出。

Al3++ PO43-→AlPO4↓

Cr3++ PO43-→CrPO4↓

2Al3++6OH-→2Al(OH)3→Al2O3+3H2O

F-对AIPO4有选择性的溶解。而对CrPO4溶解很差,即AIPO4+ 6F-→AIF63-+ PO43-

F-对AIPO4溶解,使膜产生孔隙,进而使F和基体材料反应,铝不断溶解,使膜增厚,当然过高的F-及H3PO4都会使膜疏松,甚至难以成膜。膜的组成为AIPO4、CrPO4、Al2O3、H2O,膜中CrPO4显绿色。

3.2前处理工艺流程

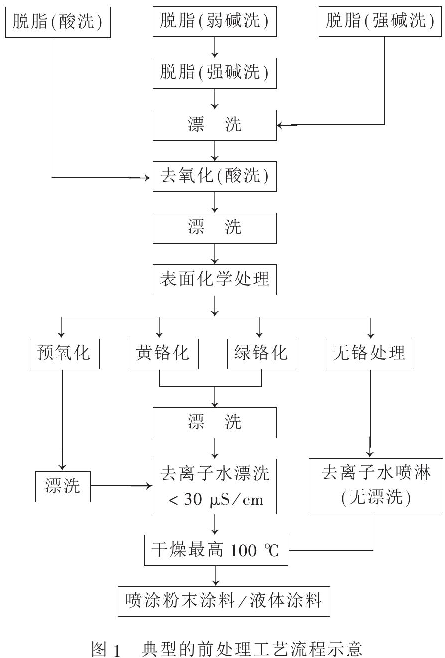

国内铝型材喷涂厂大多采用自动喷淋式和浸槽式2种方法,前者的自动化程度和效率较高,适用于大批量形状较为简单的工件生产,但一次性投资很大且运行成本较高;后者一般需要专用吊具,工作效率较低,但投资少、运行成本低,适用于各种形状工件的生产,使用较为普遍。前处理是将铝型材浸入一系列装满化学药液的溶剂池中,铝材通常使用铬化处理。一个典型的前处理工艺见图1。

4前处理工艺过程的控制

4.1脱脂

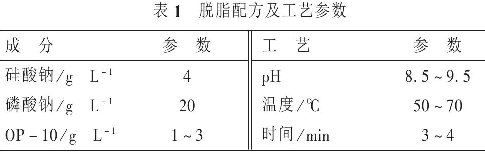

脱脂是在侵蚀之前去除工件表面的油、脂以及其它污染物,从而形成清洁的表面。碱性溶液是一种常用的除油剂,它是利用碱对植物油的皂化反应,形成溶于水的皂化物达到除油脂的目的。如果脱脂液浓度过低,铝材清洗不干净将会影响铬化膜的生成,会降低漆膜的附着力。铝合金除油采用弱碱液(pH在8.5~9.5,不应超过11),否则碱性过高会引起铝合金表面的过腐蚀,在除油液中加入适量的表面活性剂能提高清洗效果加快除油速度。脱脂温度一般控制在50~70℃,脱脂时间为3~4 min,这有赖于工件表面的状态。

配方及工艺参数见表1。

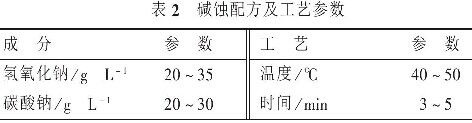

4.2强碱洗(碱蚀)

铝材表面通常存在一层较薄的自然氧化层,在进行铬化之前必须进行清除,使化学转化膜与基体结合牢固。碱蚀应严格控制槽液温度、浓度和时间,防止过腐蚀发生,碱蚀后要及时用水清洗,否则表面会出现腐蚀斑纹。配方及工艺控制参数见表2。

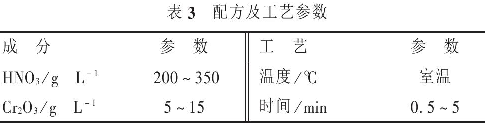

4.3去氧化(出光)

碱洗阶段的一些不溶碱洗残留物在去氧化阶段可以除去。在这些残留物中存在着一些氧化物,如镁氧化物、金属氧化物、硅氧化物等,这些物质在碱性溶液中不溶解,会在表面残留灰黑色的膜,可通过浸入硝酸或硫酸中去除,使铝合金表面露出光亮基体。但现在许多厂家使用去氧化液,这种溶液含有铬酸盐,可以阻止铝材表面的再次氧化,用氟化物可以除去硅。浸入时间根据酸洗残留物的情况为0.5~5.0 min。去氧化通常在室温下操作。

配方及工艺参数见表3。

4.4铬化

对铝材来说,铬化是最常用的一种化学转化前处理方法。铬化膜提高了铝金属与涂层之间的附着力,改善了涂层的防腐性能。如果铬化膜太厚,将大大提高防腐性能但附着力不如薄的铬化膜。如果铬化膜太薄可以产生非常好的附着力,但涂层的防腐蚀性能不如厚铬化膜。铝材铬化有2种形式:黄铬化和绿铬化。

黄铬化池温度约为25℃,加入硝酸调节pH在1.8~1.9。黄铬化膜的结构为最外层是很薄的铁氰化铬和水合三氧化二铬,其下覆盖着一层很厚的水合三氧化二铬膜。在铝与铬化膜的界面上存在少量的氧化铝与氟化铝。黄铬化后呈现黄色铬化层,颜色从浅黄到深金黄色,铬化膜的量为0.6~1.2 g/m2。

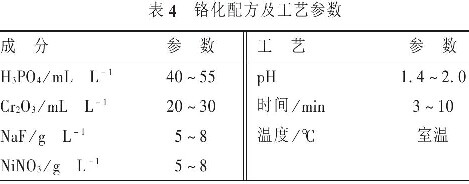

绿铬化也叫磷化铬化,即使用磷酸调节pH在1.7~1.9,有时可能更低一些。铬化温度通常为25~30℃。绿铬化膜的结构是大量的水合磷酸铬与少量的水合氧化铬组成较厚的膜层,氧化铬朝向铝表面。在铝与铬化膜的界面上存在少量的氧化铝与氟化铝。铬化处理后呈现绿色,颜色由浅绿到深绿变化。铬化膜的厚度在0.6~1.5 g/m2,颜色应尽量做到一致。铝合金磷铬化液配方及工艺控制参数见表4。

4.5漂洗

在每一步前处理过程中,都有一道或二道水洗以去除工件表面的化学药液,防止药液间的交叉污染。脱脂后的第一道水洗通常使用自来水或井水,但前处理的最后几道水洗要求使用去离子水以防止出现附着力和腐蚀问题。要求去离子水的电导率不能超过30µS /cm,在此重申,使用去离子水非常重要,因为硬水中的盐(钙离子)干燥后沉积在工件表面可以形成腐蚀点,导致涂层产生气泡。对第一道漂洗池没有温度限制,但铬化后的漂洗水温不要超过50℃,如果漂洗水温太高,铬化膜可能会被洗去。漂洗时间一般为几分钟,搅动工件或用空气搅动水可以增强漂洗效果。每一步独立的前处理工序之间,必须有充足的漂洗,不仅要保证充足的漂洗水,而且漂洗水的纯度、温度和漂洗时间也是至关重要的。漂洗分浸入式或喷淋式,漂洗方式也对前处理效果有一定的影响。

4.6烘干

铝材在喷涂粉末涂料前必须完全干燥,工件表面上的潮气将影响固化膜的质量。烘干炉的炉温不能太高,黄铬化膜的破坏温度大约是65℃,绿铬化膜的破坏温度大约是80℃,如果烘干炉温度超过以上限制,将降低涂层的防腐蚀性能。

5结语

预处理工艺虽然是粉末涂料静电喷涂的辅助工序,但对铝型材的表面质量有着不可低估的作用。铝型材经磷铬化后可得到外观平整、光滑、致密、绿色均匀、附着力良好的转化膜.能够显著提高铝合金表面的抗蚀能力及涂层良好的附着力,加之成本低廉,溶液成分简单,容易调整维护,在建筑铝型材领域得到了广泛应用。各厂家应从自身的情况出发,制定出切实可行的预处理工艺参数,以提高铝型材的表面处理质量。随着表面处理新工艺的不断发展和国家环境政策的愈加严格,不仅要控制排出浓度而且要控制排出总量,对于环境治理措施提出了更高的要求。铝材前处理的最新工艺是采用无铬前处理,不仅可以有效地减少来自前处理的污染,而且由于无漂洗工艺而节约了成本,减少了浪费。随着技术的不断进步,粉末涂料应用于建筑铝型材领域将会占据更重要的地位。