四氟型氟碳涂FC-S300A用于铝型材喷涂的可行性分析

中高档汽车、摩托车铝合金车轮

专用粉末涂料的研制

高庆福,章晓斌,程里

(广州电器科学研究院 广州擎天粉末涂料实业有限公司)

摘要: 国内外中高档轿车、摩托车已广泛采用粉末涂料对铝合金车轮进行涂敷,针对汽车车轮对骑乘者的关键性和重要性,配套开发研制出适用于轿车、摩托车铝车轮表面涂装防护的专用粉末涂料。

汽车、摩托车车身及部件需要大量的涂料装饰与防护,同时也排放出大量挥发性有机物。随着各国政府对VOC(挥发性有机物)的限制法规越来越严格,粉末涂料得到了迅速发展。该涂料是不含有机溶剂的“绿包”环保涂料,用它替代传统溶剂型涂料不但可提高涂层质量还可减少污染,节约资源。

目前国内外高档轿车、摩托车已广泛采用粉末涂料涂覆铝合金车轮。我国配套开发研制出用于轿车、摩托车铝合金车轮表面涂装防护的号用粉末涂料:高防腐高抗冲环保型粉末涂料(纯聚酯体系或聚酯环氧混合型体系),透明粉末涂料(纯聚酯或丙烯酸)十分必要。

1 研制专用粉末涂料的实验

原料:树脂一般由环氧树脂E-12、饱和羧基聚酯(酸值40~55 mg KOH/kg)、饱和羧基聚酯(酸值30~38 mg KOH/kg)组成;固化剂:TGIC;钛白粉R706、BaSO4。

粉末涂料制备的原理:粉末涂料一般由树脂、固化剂(热塑性粉末涂料不需要)、颜料、填料和助剂(包括促进剂、增光剂、消光剂、紫外光吸收剂、稳定剂、流平剂)等组成。铝合金车轮专用底粉为包含以上主要成分的热固性粉末涂料,而透明粉末涂料虽然也属于热固性粉末涂料,但只由树脂、固化剂和助剂组成。采取传统的熔融挤出法制备粉末涂料,即将固态的原料称量后经预混合、挤出机熔融挤出、冷却、破碎、经空气分级磨细粉碎和分级过筛得到粉末涂料产品,施工时使用静电喷涂。

1.1 汽车铝合金车轮涂装工艺

全涂装铝合金车轮工艺:铝轮除油→铬化→水冼→烘干→喷涂底粉固化→细打磨→水洗→烘→喷色漆→(1固化→喷透明粉→固化;2喷光油→固化)。

车亮铝合金车轮涂装工艺:铝轮除油→铬化→水冼→烘干→喷涂底粉→固化→细打磨→水洗→烘干→喷色漆→车亮→前处理→喷透明粉→固化。

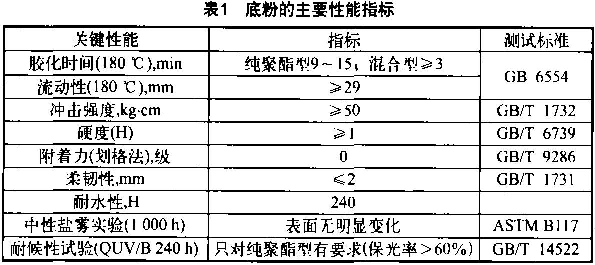

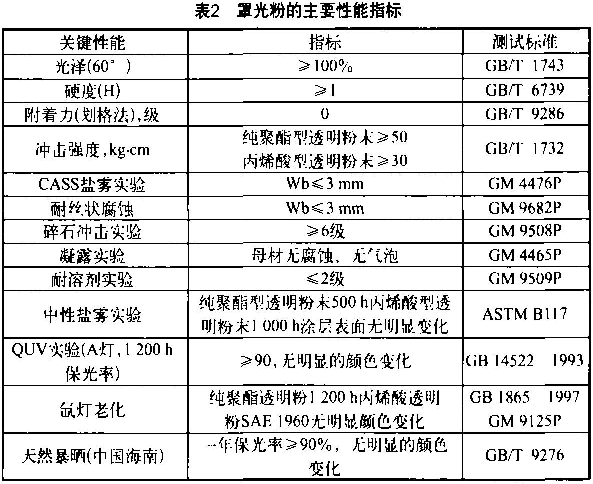

技术指标:研制的粉末涂料的主要性能指标达到实际应用水平,具体技术指标如表1、表2所示。

![]()

![]()

2 铝合金车轮专用底粉的研制

一般粉末涂料从被涂敷到涂层固化成膜,需要经过3个阶段:1)从单独的粉末颗粒聚结成一层连续不平整的膜;2)从连续小平整的表面流淌成较为光滑与平整的表面,即流平过程;3)熔融的涂液通过交联反应粘度不断增高最后固化成膜。涂层流平主要在第2阶段,影响流动阻力的熔融涂液粘度随着温度升高而减小,当达到涂液阎化时,熔融涂液粘度反而突然变大。铝合金车轮散热快难以保持表面温度,固化中粉末熔融后,由于温度低没有充分流平就胶化凝固,造成涂膜表面平整性差、外观差容易形成桔皮重等缺点。根据其传热特点,设计选用低粘度反应活性慢的固化体系,通过合理配方设计和助剂使用,研制出汽车、摩托车铝合金车轮底漆专用的高流平长胶化粉末涂料。

2.1 混合型底粉的研制

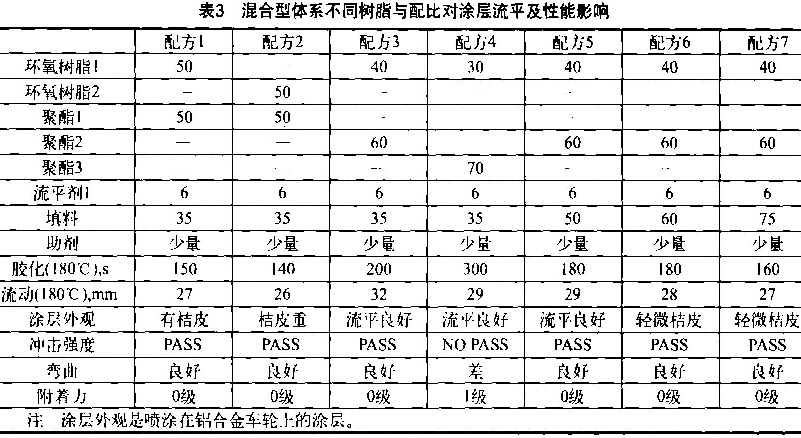

混合型粉末涂料有聚酯树脂/固化树脂(环氧树脂)50/50、60/40和70/30几种不同类型。50/50型胶化时间短综合性能良好;而60/40和70/30胶化时间长、流动大、但冲击性、附着力等性能较差。

![]()

由表3可见,聚酯/环氧=50/50类型,胶化时间短,性能良好,但只能应用普通铁金属表面喷涂,在铝合金车轮表面固化时会产生明显桔皮,影响外观;聚酯/环氧=70/30型虽然胶化时间长流动性大,涂层其它性能如冲击、附着力和弯曲等较差影响其使用。所以在混合型底粉的粉末体系中尽量选用软化点低的环氧树脂,它与酸值为45~50 mg KOH/g的聚酯组成的粉末涂料有超过180 s长胶化时间,大于29 mm的流动,并且不影响涂层性能。填料与树脂的配比也会影响涂层流平性,随着填料的添加,涂料流动变小,从而影响涂层流平,从试验结果看,填料添加量一般为树脂(包括固化树脂)顷量的35%~50%较为合适。

综合以上的结果,混合型铝车轮底粉的胶化时间大约高于180 s,流动大于29 mm,这样的粉末涂料才能在铝合金车轮上有良好流平及机械性。

2.2 纯聚酯型底粉的研制

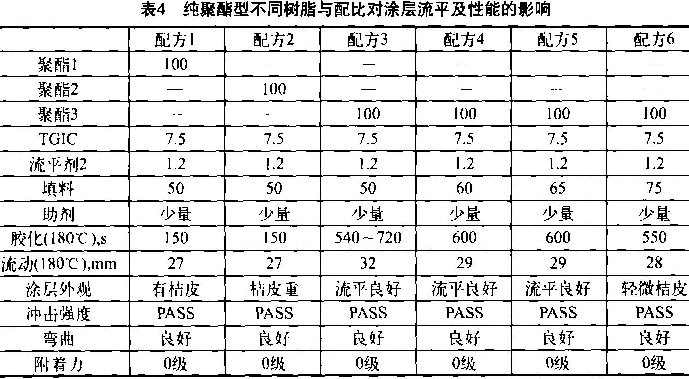

纯聚酯型底粉的研制:考虑成本等因素,主要选用聚酯/TGIC为93/7比例,聚酯树脂酸值一般为33 mg KOH/g。研究表明,粘度低反应慢的聚酯与TGIC组成的粉末涂料有大的流动,长的胶化时间,喷涂在铝合金车轮上有很好的流平,综合效果良好。具体树脂和填料等对涂层的影响见表4所示。

由表4可见,适用于汽车、摩托车铝合金车轮喷涂的纯聚酯底粉需选用低粘度、低反应活性的聚酯树脂。粉末胶化时间为540~720 s,流动29~32 mm,填料添加量为50%~65%较为合适。而随着填料增加,会影响流动性与胶化时间,同时造成涂层平整度变差。

2.3 铝合金车轮专用纯聚酯透明粉末涂料的研制

2.3.1 聚酯树脂的筛选

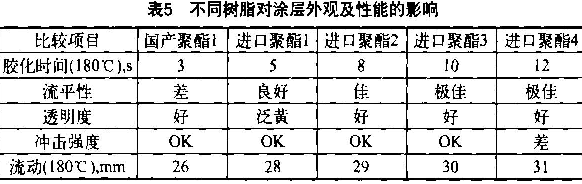

汽车、摩托车铝合金车轮专用罩光粉末涂料对树脂的选用非常关键,它必须是无色的,粘度和反应活性也不能过高否则流平性差。树脂粘度的高低、反应活性的大小可以通过制成粉末后,用粉末的胶化时间体现出来,胶化时间长,树脂粘度小,反应活性小,反之亦然。试验结果如表5所示。

通过以上结果分析,透明粉末涂料胶化时间大约在8~10 min,流动大干29 mm,涂层的流平性良好,适合于铝车轮喷涂。由于国内产品制造合成生产工艺原因无法达到很好的透明度,聚酯色相略带黄相,不适用于粉末涂料制造,进口产品(如DSM公司)具有较佳透明性。

2.3.2 固化剂的筛选

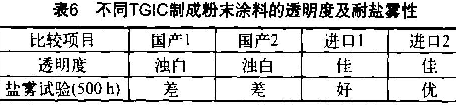

本项目研制透明粉末涂料,树脂采用饱和羧基聚酯,交联剂用异氰尿酸三缩水甘油酯(TGIC),反应机理是TGIC中缩水甘油基和聚酯树脂中的羧基进行开环加成,实现交联固化。通常TGIC是无色透明,但如果TGIC纯度低,含有杂质,会影响到粉末涂层的透明度及盐雾性能。表6显示了不同品牌TGIC,对涂层透明度及耐盐雾性的影响。

2.3.3 消泡剂的选择

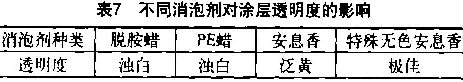

消泡剂是粉末涂料不可缺少的助剂,添加量很少,大约只占树脂质量0.5%。目前消泡剂主要有安息香或蜡类,作用是能够帮助粉末涂料中小分子物挥发。消泡剂通常是蛋黄色,因此在配方设计上,需选用特殊无色消泡剂,以便不影响脱气效果及透明度。表7显示不同消泡剂对透明度影响。

从以上结果看,蜡类脱气剂透明度不好,不适合制造透明粉末,安息香本身带有蛋黄色,虽然在涂层固化时,很快挥发掉,但残余物还留在涂膜里面,使涂层略泛黄。而选用特殊无色安息香是透明度极好的粉末涂料,适合于铝合金车轮的表面罩光。

2.3.4流平剂的选用

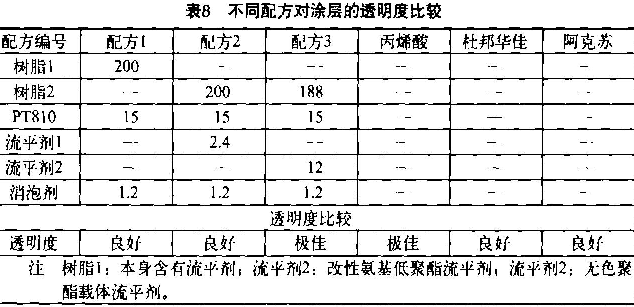

流平剂的选用是研制透明粉末最关键技术要点,虽然配方中的添加量只有树脂量0.8%~1.2%,但选用不同流平体系会影响到整个涂层的透明度,在粉末涂料中,由于要求所有组份必须是固体,而流平剂本身是液态状,通常使用载体SiO2来扩散。独特配方技术将流平剂与无色聚酯结合,制成透明度极佳的粉末涂料。不同配方对涂层的透明度比较如表8所示。

2.3.5 生产工艺

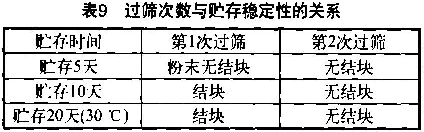

较好粉末涂料大多采用熔融挤出法,工艺包括预混合→挤出→压片破碎→粉碎→过筛等过程。研制透明粉末涂料过程中遇到的涂膜缩孔问题,是因为透明粉末涂料不含有填料,比重小,在混炼中粘度小,一般粉末涂料的生产工艺,流平剂在混合料中分散不均匀,容易导致缩孔。若将预混合时间加长,效果较好。但预混合时间过长易引起局部温度过高,容易结块影响最终涂膜性能。同时改用双螺杆挤出机挤出,会减少缩孔。采用二次过筛法,也会减少结块。结果如表9所示。

透明粉的生产工艺为:预混合→双螺杆挤出→压片破碎→粉碎→一次过筛→二次过筛。

2.4 铝合金车轮专用丙烯酸透明粉末涂料的研制

2.4.1 树脂的筛选

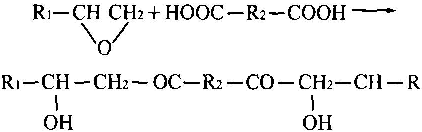

所用树脂是含GMA(甲基丙烯酸缩水甘油基)的丙烯酸树脂,它和脂肪族羧酸或酸酐均能发生交联反应,而固化成膜。在此,以二元脂肪酸为例,它和GMA丙烯酸树脂的反应机理如下:

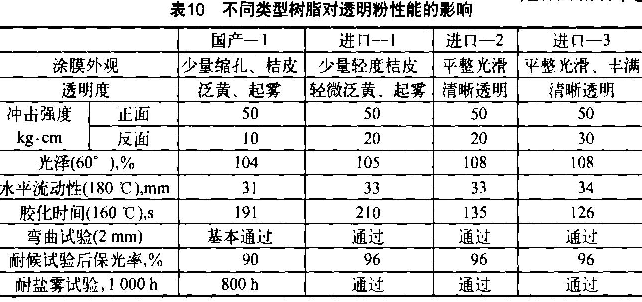

两分子含环氧基丙烯酸树脂与一分子二元羧酸反应、环氧基和端羧基反应,生成上述产物。讨论了配方不同的树脂对产品性能的影响,如表10所示。

从表10可以看出:进口树脂性能明显好于国产,进口树脂中进口-3的综合性能最好,进口-2次之。4种树脂制成的粉末涂料反面冲击性都不够好,由于丙烯酸树脂本身呈脆性特点,通常冲击性能会稍差。

2.4.2 固化剂的选择

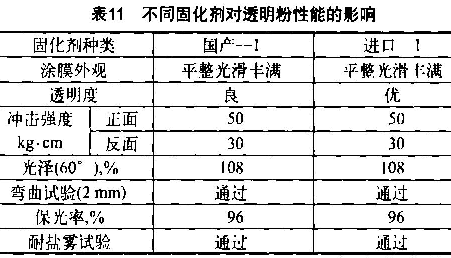

选择固化剂时,首先要看化学性能和物理参数(如:熔点等),据此选择最佳品种。所用固化剂为端羧基脂肪酸或酸酐,品种有国产和进口2种。在树脂等其它成分及含量一定下,不同固化剂对产品性能影响如表11所示。

从表11可以看出,国产-1和进口-1 这2种不同的固化剂对透明粉的机械性没有明显影响;而透明度进口的比国产的好一些。

2.4.3助剂的选择及用量

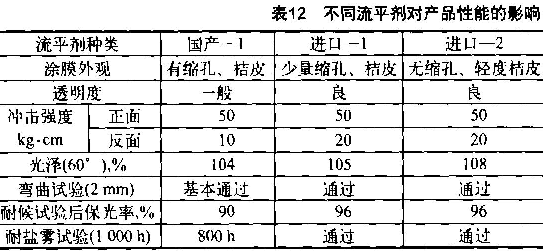

生产该产品时所用的助剂主要包括流平剂、消泡剂以及其它助剂等。根据最佳配方,树脂等其它成分及含量不变,只改变流平剂的种类,得到的产品性能如表12所示。

2.4.4 工艺条件的影响

a)挤出湿度的影响

设定挤出温度:Ⅰ区为60~75℃;Ⅱ区为80~90℃。Ⅰ、Ⅱ区温度比生产普通粉末涂料时挤出温度均低20~30℃。应该注意的是,若挤出温度超过90℃,由于丙烯酸树脂的软化点较低等缘故,挤出机很容易出现胶化现象,影响涂层外观及质量;另一方面,挤出温度太高会给后面压片等工序造成困难。

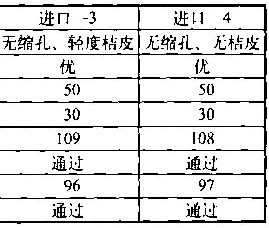

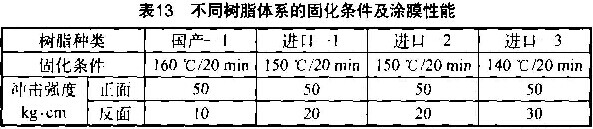

b)固化条件的影响

从表13得出:进口-2和进口-3的性能较好;其中进口-3的固化条件最优越,为140℃/20min。从表13还可以看出,丙烯酸透明粉还能满足粉末涂料涂装市场低温固化要求。这与粉末涂料的发展趋势和方向一致。

3 结论

通过本项研究,掌握了制备中高档轿车、摩托车铝合金车轮专用配套粉末涂料-粉末涂料底粉、纯聚酯透明粉末涂料和丙烯酸透明粉末涂料的配方及工艺,满足了国外轿车、摩托车车轮表面防护的技术指标要求。极大地提升了我国粉末涂料制造行业及铝合金车轮涂装行业的技术水平和施工自动化水平,大大减少了环境污染。