聚氨酯粉末涂料在摩托车发动机箱体涂装中的应用

可免钝化涂装的纳米材料

复合粉末涂料研制

张宝忠1,严素荣1,张立德2,方克明3

(1.中科捷达纳米应用科技公司,北京102200;

2.中科院固体物理研究所,合肥230031;

3.北京科技大学,北京100083)

摘要: 用SiO2、ZnO、TiO2 3种纳米材料复合改性粉末涂料,显著改进涂膜的附着力和防蚀性,制得的纳米材料复合粉末涂料在铝合金型材上无铬钝化涂装,产品性能完全达到有关国标和行标的要求,某些性能超过对应的传统涂装的产品性能。对涂膜形态、涂膜与铝合金的界面结构用扫描电镜、透射电镜进行了表征。并介绍了该产品在减少六价铬的污染、节约成本上的重大意义及推广前景。

粉末涂料是低污染涂料,固体分接近100%,采用静电喷涂,流水线作业,理论上产品的利用率近乎100%。一次施工就可形成较厚的涂层,成膜过程可控制在十几分钟以内完成,因而成膜效率较高。粉末涂料的机械性能和抗化学腐蚀性能均优。由于这些突出的优点,发展很快。国内近年粉末涂料增长情况见表1。

粉末涂料多用于金属涂装,涂装前要经钝化处理以增加涂膜的附着力和防蚀性。但钝化剂是含有致癌风险的Cr6+,对环境造成污染。仅以铝合金型材涂装考虑。据统计,2007年我国生产铝合金型材694万t,其中至少有300万t铝型材用粉末涂料涂装,每t铝型材“钝化”处理需消耗2.3 kg铬化剂(铬酸盐),全国每年铝型材“钝化”处理需用7000 t铬化剂,每t铝型材涂装需排放4.5 t含铬废液,年排放量达1350多万t,废液处理代价高。大量含Cr6+的有毒废液造成严重污染,在线的涂装工人是首先的受害者。

据不完全统计,全国铝型材企业有680多家,加上其他使用粉末涂料涂装的企业总共约有7000家,小型分散的粉末涂装企业难以统计,含铬废液排放的危害面很大。在“十二五”期间,国内要进一步加强重金属污染的防治。所以,革除“铬钝化”工艺不仅是关系到粉末涂料涂装可持续发展问题,而且是关系到国计民生的大事,意义重大。

本文用纳米材料改性户内外用的通用型粉末涂料,试制成功纳米复合粉末涂料,无铬钝化涂装后的铝型材涂层的各项性能指标全部达到传统铬钝化涂装的要求,某些性能还有超过。经铝型材生产企业统计,铝型材的铬钝化处理成本约120元/t,革除“铬钝化”工艺后,每年将节约数亿元,有明显的经济效益。革除“铬钝化”工艺的纳米复合粉末涂料,增加成本不多,性价比高。除适用于铝型材工业外,还适用于卷材、车辆与机器制造、家电、金属结构、航空航天、船舶制造、石油管道、医疗器械和机电行业等涂装领域。

1 试验

1.1 原料

粉末涂料用环氧树脂(内用)、聚酯树脂(外用)。

复合纳米材料ZKNM-01#:由SiO2(增强表面效应和触变效应)、ZnO(增强静电效应)、TiO2(提高光学特性)3种纳米材料组成。

颜料:钛白粉、硅铝粉、BaSO4。

助剂:流平剂、增光剂、安息香(防腐剂)、中和剂、固化剂等。

1.2制造工艺

1)复合纳米材料ZKNM-01#制备。经过多次试验,确定前述3种纳米材料的相对比例,混合均匀,采用物理和化学方法进行表面修饰,均匀、稳定分散,规格为20~60 nm。

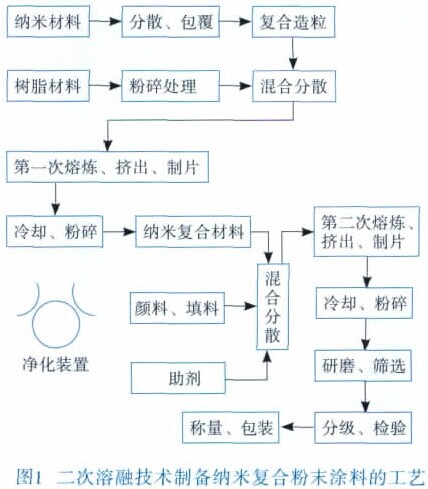

2)纳米复合粉末涂料制备。纳米复合粉末涂料采用二次熔融技术工艺,工艺流程见图1。

1.3产品检测与表征

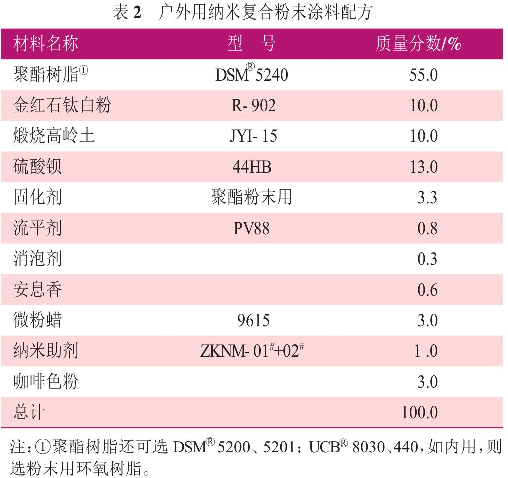

纳米复合粉末涂料配方举例见表2。

![]()

研制的纳米复合粉末涂料,用无铬钝化处理的工艺涂装,实验室固化条件和普通粉末涂料固化条件相同,180℃/15~30 min下固化。复合纳米粉末涂料及所得涂膜的物理机械性能、防蚀性能按HG/T 2006——2006《热固性粉末涂料》和GB/ 5237.4-2008《铝合金建筑粉末喷涂型材》检测。复合纳米粉末涂料的形态,固化的涂膜的结构和外观形态用扫描电镜(SEM)和透射电镜(TEM)表征。

2 结果和讨论

2.1结果

1)纳米材料在粉末涂料中的均匀分散

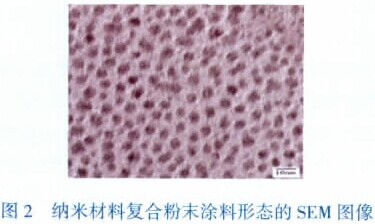

将自制的复合纳米材料ZKNM-01#,在二次熔融工艺的第二步加至粉末涂料中混合和第二次熔炼,均匀分散于粉末涂料中(见图2),这为涂装中均匀成膜奠定基础。

2)检验结果

纳米复合粉末涂料(无铬钝化处理)经国家化学建筑材料检测认证中心测试,各项技术指标全部符合HG/T 2006-2006质量标准的要求,检测结果见表3。

3)实际应用试验

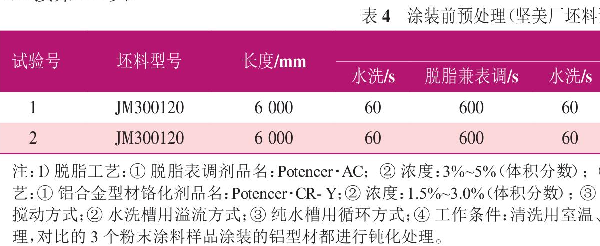

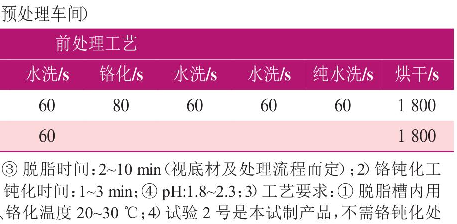

2009年12月1日在广东坚美铝型材厂进行实际使用试验,试验情况记录见表4~5。

在同样的涂装条件下,试产的纳米复合粉末涂料静电效应优于对比的其他3个常用的粉末涂料,上粉率平均提高了16.36%,涂装中涂料损失少,涂料利用率高,膜厚,是涂装效率高。涂装的样品经北京市冶金产品质量监督检验站检测,产品质量符合GB 5237.4-2008标准要求,和对照样的质量相同。

2.2纳米材料增强涂膜致密性

经过纳米改性后的复合粉末涂料提高了静电性能,在静电喷涂过程中,在气压动力和静电力的共同作用下,粒径大的颗粒带电量大,在空中飞行速度快,并在同电相斥作用下,首先飞落并均匀地排布在铝合金底材表面上,粒径小的颗粒由于带电量小,随后飞落,并在库仑力作用下,只能依次填充到粒径大的颗粒的微孔隙中,依次重复,使涂料中不同尺寸的组分颗粒在涂层中得以均匀分布,和传统粉末涂料相比,形成较致密的粉末涂层。

纳米复合粉末涂料在高温下熔融、流平,同时成膜物树脂和固化剂发生交联反应,使涂膜结构向网络化发展;填充到大粒子微孔隙中的纳米粒子,其表面的活性基团和树脂或固化剂分子中活性基团交联反应,对微孔隙起“闭孔”作用,使涂膜的致密性增强,从而增加整个涂膜的屏蔽作用,提高对水分、氧气的抗渗透性,增强涂膜的防蚀作用。这是免铬钝化的纳米材料复合粉末涂料涂膜能提高防蚀作用的重要原因。

2.3纳米材料提高粉末涂料的涂层附着力

传统的粉末涂料和纳米材料复合粉末涂料分别在铝合金底材上以同样的条件涂装,所获涂膜分别用透射电镜分析其界面状态,前者涂层和铝合金界面存在过渡性的铬钝化层,它一方面和铝合金底面结合紧密,另一方面与其上面的涂层也紧密黏结,提高了涂层附着力,由于与涂层结合紧密,屏蔽作用增强,故铬钝化层能起提高附着力和防蚀性的作用。

纳米复合粉末涂料涂装(去铬钝化)所得涂膜与铝合金表面之间没有过渡性的钝化层,由于纳米尺寸的TiO2等粒子具有很强的反应性能,与经过前处理的(除铬钝化外)的铝合金的新洁表面产生的活性基团发生反应,二者发生强相互作用和键接,使一些TiO2纳米粒子嵌入铝合金表面上的凹隙或活性点而牢固地键接,而这些纳米粒子又和涂层中的树脂或固化剂的活性基团反应,增加涂层与铝合金表面的黏结强度,从而提高了涂层的附着力和防蚀性。

对涂层与铝合金表面的界面进一步用透射电镜研究(放大100万倍),在涂料喷涂与固化过程中在铝合金底材表面会诱发形成氧化铝微薄膜层,与SiO2纳米颗粒牢固黏结并形成了一种“钉扎组织”,是对其上的涂层起锚楔作用的微结构,使涂层与铝合金底材的附着力更加增强。

纳米材料复合涂料在铝合金表面上形成的涂膜形态、结构,涂膜与铝合金表面形成结构分析,为革除涂装中铬钝化处理工序,并使涂膜性能达到或超过粉末涂料传统涂装工艺所得涂膜的性能提供了理论依据。

3结语

1)采用由SiO2、ZnO(增强静电效应)、TiO2 3种纳米材料,按一定的比例制成混合纳米材料,用物理和化学方法修饰纳米粒子,得到稳定分散的复合纳米材料。用这种纳米材料和通用型粉末涂料,经二次熔融工艺,制得纳米复合粉末涂料,由系列小试验和扩大试验所证实,工艺易行,产品分散性好,贮存稳定。

2)纳米材料复合粉末涂料对性能有以下改进:

①改善了涂料的静电效应,提高静电喷涂的上粉率(平均提高16.5%);

②纳米粒子对涂层孔隙有“闭孔”作用,可提高涂膜的屏蔽性,从而能提高耐蚀性。

③用透射电镜对纳米材料复合粉末涂料的涂层状态、涂层与铝合金表面的界面结构的分析发现,由于纳米材料奇特作用,大大增加涂层与铝合金表面的键接强度,明显提高涂层的附着力。

纳米材料的这些作用,使该粉末涂料在铝合金型材上涂装能成功革去铬钝化工艺,产品性能完全达到国家和行业标准要求。