铝阳极氧化膜冷封孔机理研究 Ⅱ.氧化膜冷封孔模型

铝阳极氧化膜绿色封闭工艺

田连朋1,左禹2,施惠基1

(1.清华大学航天航空学院工程力学系,北京100084;

2.北京化工大学材料科学与工程学院,北京100029)

摘要: 探索了新的不含有害物质的铝合金阳极氧化膜绿色封闭技术;新方法使用了铈盐化学处理和钼盐溶液电化学处理相结合的工艺。对比了不同封闭方法对L3铝合金阳极氧化膜在NaCl溶液中耐蚀性的影响,包括氟化镍封闭,重铬酸钾封闭和铈-钼盐封闭。利用动电位极化法研究了封闭后阳极氧化膜的腐蚀行为。利用扫描电子显微镜(SEM)观察了封闭后阳极氧化膜的表面形貌和成分。结果表明铈-钼盐封闭工艺可以为铝合金阳极氧化膜在NaCl溶液中提供较高的耐蚀性。

0 引言

铝阳极氧化膜层通常包括两层:厚的外部多孔层和内部致密的阻挡层,多孔层由紧密排列的六角形柱状晶胞组成,每个晶胞中间都包含一个垂直铝基体的孔洞。厚的外部多孔层具有从外界吸收水和侵蚀性离子的能力,且侵蚀性离子很容易穿过非常薄的阻挡层,未经封闭处理的氧化膜不能提供足够的耐腐蚀能力。多孔层厚度一定时,其使用寿命取决于封闭的好坏。封闭的目的是提高耐蚀性、表面抗污染能力、耐光耐候性。常见的有沸水封闭,氟化镍,重铬酸钾封闭等。尽管前人己有不少的研究,但不同封闭方法对膜层耐蚀性的影响不同。由于工业中常用的镍盐封闭和重铬酸钾封闭都对环境有极大的污染,而重铬酸钾封闭工艺产生铬渣中的Cr6+是国际公认的致癌金属物之一。探索替代镍盐和铬盐的工艺方法成为科研工作者的当务之急。Mansfeld等研究了不同的铈盐溶液化学处理和钼酸盐电化学处理协同作用对不同铝合金耐蚀性的影响。结果表明,铝合金表面形成铈元素和钼元素共存的膜层,极大地提高了铝合金耐全面腐蚀的能力,减小了局部孔蚀的敏感性。本工作探讨一种新的化学与电化学相结合的绿色封闭方法。用电化学方法研究了对于L3铝合金阳极氧化膜三种不同封闭方法在酸性、中性和碱性NaCl溶液中的耐蚀性,得出了在不同介质中耐蚀性均较好的铈-钼盐绿色封闭工艺。

1试验方法

1.1材料

材料为工业纯铝L3,其化学成分(质量分数,%)为:Fe≤0.25,Si≤0.20,Cu≤0.015,Al≥99.5。铝试片尺寸为25 mm×10 mm×1 mm。

1.2阳极氧化膜的制备工艺

试样丙酮脱脂除油→碱性化学除油(50 g/L NaoH,2 min,常温)→出光(200 g/L HNO3,2min,常温)→阳极氧化(200 g/L硫酸+20 g/L草酸+ 15 g/L丙三醇,电流密度2 A/dm2,20℃,30min) →去离子水洗,冷风吹干。阳极氧化电源为清华紫光TH-10A脉冲/直流电源,采用数字式覆层测厚仪测定氧化膜厚度。阳极氧化膜厚度一致,均为(10±1) µm。

1.3 阳极氧化膜的封闭

(1)重铬酸钾封闭(Ⅰ) 90~95℃的50~70g/L重铬酸钾溶液中保持30 min,pH值为6~7;

(2)氟化镍封闭(Ⅱ) 先在Ni2+(1.2 g/L)+F-(0.6 g/L)溶液中保持20 min,pH值为5.5~6.5,温度(25±2)℃,然后在60~70℃的去离子水中时效熟化15 min;

(3)铈-钼盐封闭(Ⅲ) 先在40℃的Ce(NO3)3溶液(10mmol/L)中保持30 min,再在40℃的CeCl3溶液(5mmol/L)中保持30 min,最后在Na2MoO4溶液(0.1mol/L)恒电位极化(+500 mVvs SCE) 30 min。

封闭后,所有试片用去离子水冲洗,冷风吹干。

1.4 电化学试验及表面观察

采用三电极体系,以饱和甘汞电极为参比电极,铂电极为辅助电极,工作电极用HY914快速粘接剂涂封,暴露面积约1cm2。运用美国PE公司生产的电化学测试系统(Potentiostat/Galvanostat Model 273A)测定氧化膜在1mol/L NaCl酸性(pH值1.0)、中性(pH值7.0)和碱性(pH值13.0)溶液中的极化曲线(测试软件为M 352)。通过向NaCl溶液中加入盐酸或氢氧化钠调节pH值,在室温利用PHS2型酸度计测量。利用扫描电子显微镜(SEM)观察封闭后阳极氧化膜的表面形貌。

2试验结果与讨论

2.1 电化学试验结果

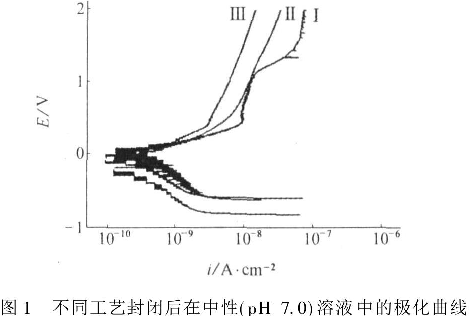

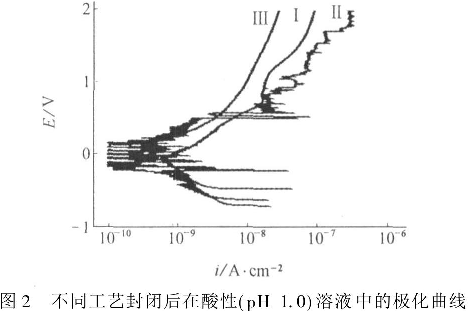

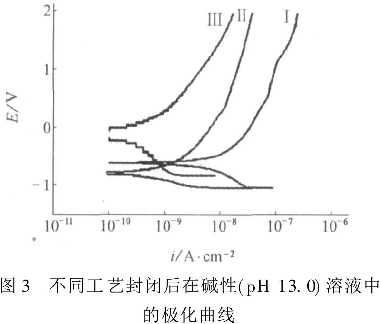

图1、2、3分别是经铈-钼盐封闭与传统方法封闭后阳极氧化膜在中性、酸性、碱性的1mol/LNaCl溶液中极化曲线的比较。可以看出,在中性、酸性和碱性的NaCl溶液中铈-钼盐封闭都有明显的钝化区,且钝化电流都很小(小于1E-7)。在中性NaCl溶液中铈-钼盐封闭的试样钝化电流比两种传统封闭方法都小:在酸性NaCl溶液中,铈-钼盐封闭的试样钝化电流小于重铬酸钾封闭的试样,在较高电位下并未产生孔蚀;在碱性NaCl溶液中,重铬酸钾封闭的试样阳极极化电流较高,而氟化镍封闭的试样钝化电流虽然比重铬酸钾封闭稍小一些,仍比铈-钼盐封闭试样的钝化电流约大一个数量级。可以得出:在中性溶液中,耐蚀性由大到小依次为:铈-钼盐封闭>氟化镍封闭>重铬酸钾封闭:在酸性溶液中依次为:铈-钼盐封闭>重铬酸钾封闭>氟化镍封闭;在碱性溶液中依次为:铈-钼盐封闭>氟化镍封闭>重铬酸钾封闭。

2.2封闭机理讨论

氟化镍封闭的机理是F-进入多孔层中,在孔表面吸附,从而改变氧化膜孔的导电性,有利于Ni2+的进入,并在孔中发生水解,生成沉淀并将孔封闭。氟化镍封闭后一般需要经过熟化处理。因为表面层的化学反应虽已停止,但膜层孔内的封闭反应仍在进行。由于勃姆石在温度高于80℃时才能形成,因此氟化镍封闭主要是阳极氧化膜层的氧化铝转变为氢氧化铝,以及Ni(OH)2和AIF3三种产物共同封孔。

重铬酸钾封闭是利用强氧化性的重铬酸盐,在较高温度下(90℃)与氧化膜作用生成碱式铬酸铝及碱式重铬酸铝沉淀以及氧化铝的水合物将孔封闭。具有强氧化性的重铬酸钾溶液中,在较高的温度下,氧化膜和孔壁的氧化铝与水溶液中的重铬酸钾反应生成碱式铬酸铝及碱式重铬酸铝沉淀,它们和热水分子与氧化铝生成的一水合氧化铝及三水合氧化铝一起封闭多孔层。

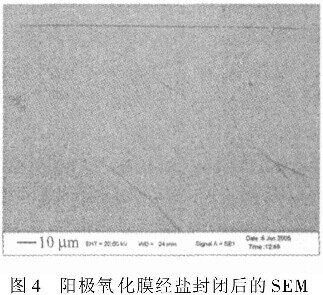

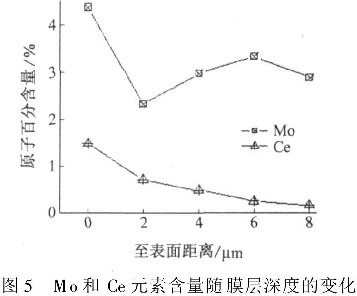

图4表明,阳极氧化膜经铈-钼盐封闭后,膜层表面较为平整。EMA能谱分析结果表明,氧化膜表面有O、Al、S、Mo、Ce元素,其中O和Al元素是氧化膜的主要组成元素,S元素来自阳极氧化时溶液中的SO42-。其中Mo和Ce元素随膜层深度增加而成分变化的分析结果见图5,表明Ce和Mo存在于整个阳极氧化膜层,在试样表面的含量最高。随着膜层深度的增加,Ce元素的含量逐渐降低;而Mo元素的含量先下降,在2µm以后再增加。因此Ce和Mo元素是封闭后阳极氧化膜层的成分,这应该是铈-钼盐封闭工艺提高耐蚀性的原因。

铈-钼盐封闭机理是Ce(NO3)3溶液和CeCl3溶液首先对阳极氧化膜层进行表面改性,然后铈盐沉淀化学封闭多孔层,在电化学处理中,进入膜层中的MoO42-起到和Cr6+类似的作用,抑制腐蚀发生。铈盐和钼盐的协同作用减小了局部腐蚀的敏感性。铈离子和钼离子集中在阳极氧化膜层形成过程中的金属夹杂处,减小了局部阴极的扩展和活性。铈-钼盐封闭中铈离子和钼离子的互相促进,提高了阳极氧化膜层耐蚀性。

3 结论

(1)铈-钼盐封闭的阳极氧化膜表面比较均匀致密,膜层表面有O、Al、S、Mo、Ce元素,Ce和Mo存在于整个阳极氧化膜层。在NaCl溶液中的铈-钼盐封闭的铝阳极氧化膜钝化电流比传统的封闭方法小,封闭效果较好。

(2)铈-钼盐封闭在封闭过程中将铈离子和钼离子引入铝合金阳极氧化膜,利用铈盐和钼盐的协同作用,提高了铝合金阳极氧化膜的耐蚀性,对环境无污染,有很好的应用前景。