铝阳极氧化膜冷封孔机理研究 Ⅰ.冷封孔氧化膜的组成结构

铝阳极氧化膜冷封孔机理研究

Ⅱ.氧化膜冷封孔模型

李宜,朱祖芳

(北京有色金属研究总院)

摘要: 应用重量法、俄歇电子能谱和电子显微术对铝在硫酸中形成的阳极氧化膜在封孔过程中增重和溶解特性进行了研究提出了两种冷封孔模型。对较薄的氧化膜,封孔反应在整个氧化膜层进行,形成的反应产物逐步将微孔完全封闭;对较厚的氧化膜,封孔反应主要发生在氧化膜的外层区域,反应产物逐步将微孔的外层部位封闭,而内层部位仍未填满。

一、前 言

在前文中,报导了铝在硫酸中阳极氧化后冷封孔氧化膜的组成结构。本工作则研究氧化膜在封孔过程中的重量变化以及氧化膜的溶解特性,应用AES测定冷封孔氧化膜的成份分布,还对不同封孔阶段的氧化膜进行了TEM观察,并讨论氧化膜的冷封孔模型。

二、实验方法

试样经预处理后在硫酸溶液中阳极氧化,测量经不同时间(ta=2~3 0min)氧化后试样的重量w1和氧化膜厚度H。然后在国产BY02冷封孔溶液中浸泡,测量经不同封孔时间(tb=1~30min)的试样重量W2。

测量试样在(35ml/l H3PO4 +20g/l CrO3)溶液(50℃)中经不同溶解时间tc的重量W3,未封孔氧化膜完全溶解时试样重量为W30。

根据以上重量数据W1、W2、W3和W30得到:

采用超薄切片技术制备供透射电子显微镜观察的样品,研究氧化膜在封孔过程中的结构变化。为利用AES分析沿氧化膜厚度方向的元素分布,在试样表面磨一个斜面。氧化膜厚度为12µm(氧化时间30min),斜面角度10°,斜面上氧化膜长度为70µm,在斜面上选若干点作AES分析。

三、实验结果

1.冷封孔过程增重变化

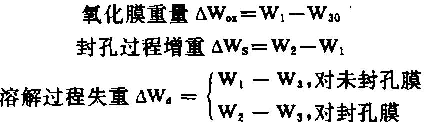

图1表示未封孔氧化膜的重量Wok和厚度H与阳极氧化时间成正比关系,表明氧化膜匀速生长。

![]()

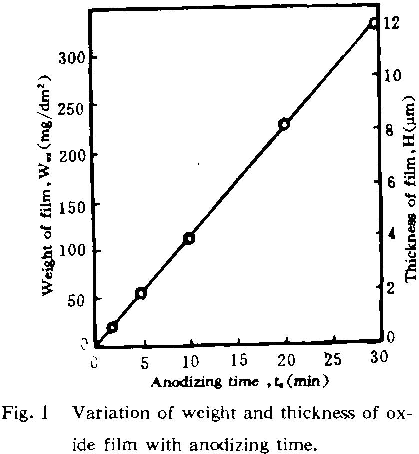

不同氧化时间(ta=2,5,10,20,30min)下形成的不同厚度氧化膜在冷封孔过程中增重曲线见图2。封孔反应初期,增重ΔWs与封孔时间ts呈线性关系;氧化膜越厚,增重速度dΔWs/dts越大,记

![]()

其中,R1——增重速度系数(mg/dm2·min2)

对于ta=2,5,10min的三条曲线,它们的增重速度系数相等;而tb=20,30min两条曲线的增重速度系数较小。随着封孔反应的进行,增重速度逐步下降,最后趋于零,氧化膜增重达到稳态值(ΔWs)m,记

R2=(ΔWs)m/tc

其中,R2——稳态增重系数(mg/dm2·min)

对于ta=2,5,10min的三条曲线,它们的稳态增重系数相等;而tb=20,30min两条曲线的稳态增重系数小于前者。由此看出薄氧化膜(如tc=2,5,10min)和厚氧化膜(如ta=20,30min)在封孔过程中存在差异。

2.氧化膜溶解特性

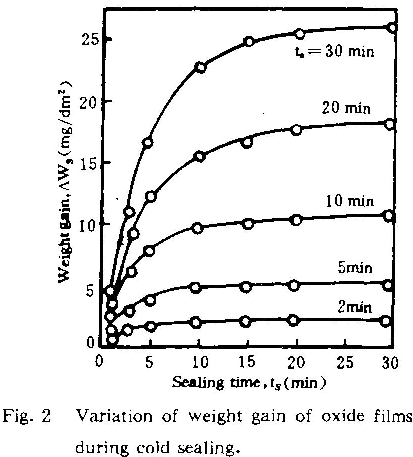

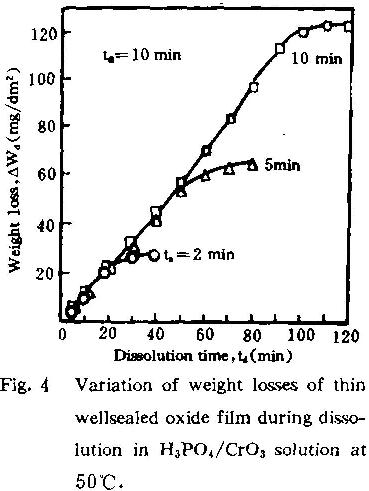

图3表示未封孔和封孔1min的薄氧化膜(tc=2,5,10min)在H3PO4/CrO3溶液(50℃)中溶解失重曲线。由于在H3PO4/CrO3溶液中仅氧化膜溶解,而基体铝几乎不溶解,当溶解失重稳定时,表明氧化膜已完全溶解。在氧化膜溶解阶段,失重速度dΔWd/dtd学略有增加,这是由于溶解造成的扩孔效应使反应面积增大所致。不同厚度的氧化膜完全溶解所需的时间基本相等。封孔完好的薄氧化膜(ta=2,5,10min)在H3PO4/CrO3溶液(50℃)中溶解失重变化见图4。氧化膜的溶解失重速度开始是恒定的,与氧化膜的厚度无关。失重速度趋于零标志着氧化膜已完全溶解,其所需时间与氧化膜的厚度(或氧化时间)成正比。

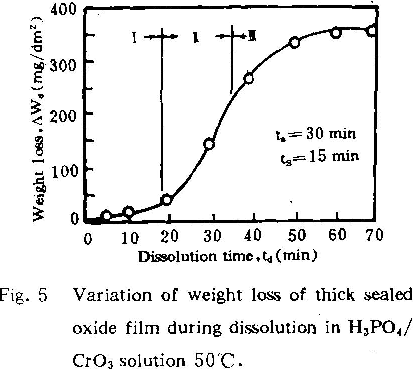

图5表示经封孔处理的厚氧化膜(ta=30min,ts=15min)的溶解特性曲线。可将该曲线分为三个阶段:第Ⅰ阶段为匀速溶解阶段,失重ΔWd与溶解时间成正比;第Ⅱ阶段为加速溶解阶段,dΔWd/dtd逐步增大;第Ⅲ阶段是减速溶解阶段,dΔWd/dtd逐渐减小,最后趋近零,标志着氧化膜接近完全溶解。

![]()

3.AES分析结果

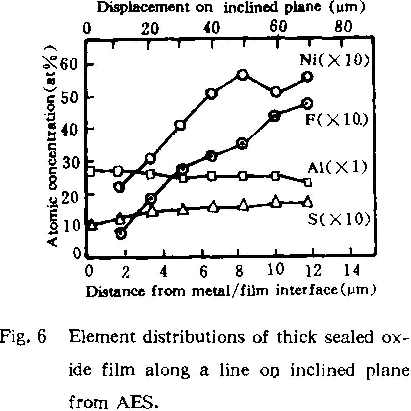

图6为在斜面上沿氧化膜厚度方向进行AES分析得到的元素分布。Al和S在整个氧化膜层中分布均匀。Ni和F是冷封孔过程中渗入到氧化膜中的,主要分布于氧化膜外侧,深度约5µm,往内则逐步减少。

![]()

4.TEM观察结果

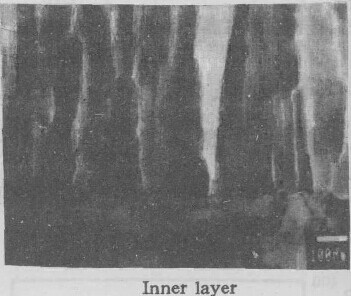

图7(a)(b)(c)分别为不同封孔时间处理的薄氧化膜(ta=5min)超薄切片电镜照片。从图7(a)可观察到未封孔膜的孔状结构,孔壁光滑。经过3min封孔处理(图7(b)],微孔结构变得模糊不清,整个氧化膜层的孔中填充了一些封孔反应产物;封孔处理10min后[图7(c)],氧化膜的微孔结构完全消失,封孔反应产物充满氧化膜的微孔。

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

四、讨 论

在封孔反应初期,冷封孔溶液沿孔壁迅速向孔内扩散,在氧化膜的外表面和微孔的内壁发生反应,其反应速度很快,故图2中封孔增重ΔWs随封孔时间线性增加。

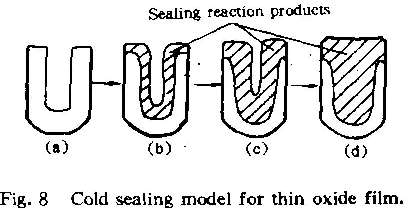

图2中ta=2,5,10min的三条曲线其增重速度系数R1和稳态增重系数R2均相等,表明封孔液能迅速扩散到整个氧化膜中,在其外表面和整个内孔壁以相同的速度进行反应。TEM观察也说明封孔反应在整个氧化膜层进行。随着封孔反应的发展,界面反应产物逐步增加,氧化膜微孔内表面积缩小,封孔液扩散到微孔中变得困难,从而导致反应速度逐渐下降。当dΔWs/dts →0时,氧化膜微孔内表面积趋于零,表明微孔被完全封闭。较薄氧化膜的冷封孔模型见图8。氧化膜微孔完全封闭所需时间与氧化膜厚度无关,而只是由氧化膜孔径决定。

图3表明未封孔和封孔不足的薄氧化膜的溶解是扩孔过程,孔壁不断溶解而减薄。故不同厚度的氧化膜完全溶解所需时间相等。但是,对于封孔完好的薄氧化膜,是以相同的速度逐层剥离溶解(图4),氧化膜完全溶解所需时间与氧化膜厚度成正比。由此说明薄氧化膜在封孔反应完成后,反应产物将整个氧化膜层的微孔填满。

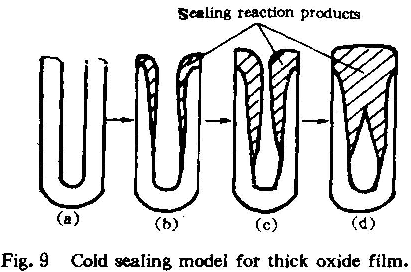

对于较厚氧化膜(ta=20,30min)由于封孔溶液沿孔壁扩散到氧化膜微孔底部需要一定时间,封孔反应不可能在氧化膜的整个内孔壁上以相同速度进行。所以其增重速度系数和稳态增重系数比薄氧化膜相应的系数要小。较厚氧化膜的冷封孔模型见图9。封孔反应主要在氧化膜的外层区域进行,反应产物逐步将微孔的外层区域封闭,而底部未填满。即使进一步延长封间,也不可能将微孔底层部位封闭。

图5表明较厚封孔膜的外层区域以相同速度逐层溶解,失重正比于溶解时间(对应图5第Ⅰ阶段);当封闭的氧化膜外层溶解以后,暴露出未封闭的孔底部使溶解反应的有效面积增大,故溶解失重速度加快(对应图5第Ⅱ阶段)。封孔氧化膜的成份分析表明,Ni和F分布于氧化膜的外层区域,该结果也进一步验证了图9模型。

五、结 论

根据实验结果和讨论提出了两种冷封孔模型。对较薄氧化膜,封孔反应在氧化膜的外表面和整个内孔壁进行,形成的反应产物从孔壁到微孔中心逐步将微孔封闭;不同厚度的薄氧化膜完成封孔所需时间相等。对较厚氧化膜,封孔反应主要在氧化膜微孔的外层区域进行,反应产物逐步将微孔的外层部位封闭,而内层仍未填满。