铝阳极氧化膜冷封闭工艺的研究

铝阳极氧化膜冷封孔的工艺条件

吕建华

1 概述

铝及铝合金经阳极氧化后,生成的多微孔氧化膜其表面活性很大,须经封孔处理。一般用沸纯水或蒸汽进行高温封孔,其工艺较成熟,但存在能耗大,工作环境差,易产生封孔粉等缺点。自80年代以来,由意大利等国先后推出了以金属氟化物为主体的新一代冷封闭剂。它在常温下封孔,使用时能耗低,封孔速度快,封孔效果好,硬度高,不易产生封孔粉。故近年来在我国及其他一些国家得到了迅速推广。

我厂在1988年将BY - 02氧化添加剂应用于铝氧化着色生产线。对其使用性能、工艺影响因素作了些探讨评价,现介绍如下,以供同行交流。

2 试验方法

2.1试样制备

试样为6063铝合金型材,经正常前处理后阳极氧化,阳极氧化条件为:H2SO4 180~200 g/L,温度20±2℃,电流密度1.5A/dm2,氧化时间30 min。氧化后冼净、封孔。

氧化剂BY - 02(包括BY - 02/A和BY - 02/B)用纯水配制。

2.2检测方法

封孔液成分Ni2+用EDTA滴定法测定,F-浓度用离子选择电极法测定,而pH值用pH仪测定。

氧化膜封孔质量按ISO 3210磷铬酸腐蚀失重法测定。

3 工艺条件对封孔质量的影响

3.1溶液pH值对封孔质量的影响

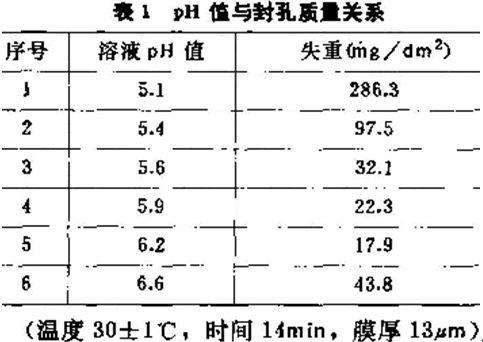

封孔液pH值对封孔质量影响较敏感,工艺规定为pH=5.5~6.5,pH值对封孔质量影响见表1。

若pH过低,虽能发生F-与氧化膜反应,但Ni2+在膜孔中水解并沉积的程度较差,故封孔效果也差。而若pH≥6.5,在溶液中Ni2+就开始生成了氢氧化物沉淀,损失了有效成分,封孔作用差。国外曾有人做过试验,冷封孔pH =6时,膜孔中镍含量最高。

BY - 02新配溶液pH缓冲值约pH =5,且在实际生产中也会带入一些酸,故须经常加碱使pH保持在5.5~6.5范围内。中和用的NaOH浓度< 0.5moL/L,且越稀越好,添加时应充分搅拌,否则要产生局部Ni(OH)2絮状沉淀,这种沉淀在pH≮4.5时不会消失,不仅消耗了有效的Ni2+,且引起溶液浑浊及型材表面附灰。

3.2温度对封孔质量的影响。

经测定温度在23~43℃内封孔都合格。但若温度过高(如>38℃),则表面起灰或被F-侵蚀产生点斑和干涉色,外观质量和封孔质量都开始变差。若温度低了,F-与氧化膜的反应以及Ni2+迁移,水解、沉积速度都变慢,封孔不完全。

封孔温度一般控制在25~35℃内。虽35~45℃内封孔也能合格,但表面开始起灰。生产中的老槽液温度可适当高些。

3.3封孔时间的影响

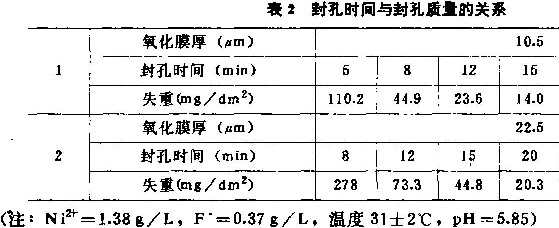

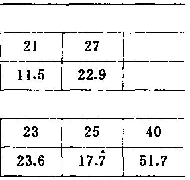

氧化膜越厚,膜孔隙就越长,要完全封住孔就越困难,封孔时间相应越长。

封孔时间与封孔质量的关系如表2所示。

![]()

![]()

3.4 F-离子浓度对封孔质量的影响

冷封闭液中F-浓度很重要。本厂在开始使用冷封闭剂时并没有注意对F-进行控制,后经分析发现当时F-只有0.14 g/L,补充F-至0.37 g/L时,全部封孔合格。槽液使用中F-和Ni2+消耗有时不平衡,F-快于Ni2+使F-/Ni2+之比失调,故需及时补充F-。

3.5其它因素对封孔质量的影响

(1)杂质离子的影响:

冷封闭溶液应用去离子水配制。生产中型材进封孔槽前必须在去离子水中清洗干净沥干水。因为有些杂质离子(如PO43-,CJ-,SO42-等)对膜有损害作用。而某些阳离子会与F-络合或生成沉淀(如AlF63-,CaF2等),消耗部分F-。

调整pH值很多厂家都用氨水,但本人认为还是用稀NaOH为好,因为NH3能与Ni2+络合,降低了溶液活性。而Na+影响相对小些。

(2)氧化过程的影响

阳极氧化过程中一些因素若掌握不好,比如氧化温度过高或电流密度和电压过大,或硫酸浓度过高,或导电不好使氧化膜局部烧损等,都将使氧化膜孔隙增大或受损,使封孔变得困难。故须严格控制好氧化工艺,才能有好的封孔质量。

4结论

本文通过试验得出使用BY - 02氧化添加剂最好工艺条件:

(1)溶液pH在5.5~6.5范围内,以6为佳,一般用<0.5moL/L的稀NaOH来调节pH。

(2)温度宜在25~35℃内,30℃最好。

(3)封孔时间与氧化膜的厚度有关。

(4)应控制氧化液中F-浓度:新使用溶液F- > 0.28 g/L,老槽液F- > 0.35 g/L,以<1g/L为宜。

(5)还须注意并控制好溶液中杂质含量和氧化工艺等,才能有好的封孔质量。