铝阳极氧化膜封孔技术之进展

铝阳极氧化膜冷封闭工艺的研究

张永光1,张如叶1,古绪鹏1;肖哲平2

(1.华东冶金学院化工系;2.徐州铝厂)

[摘要] 介绍了铝阳极氧化膜冷封闭剂Hy-1的化学组成、工艺、参数的确定及工艺条件,对封孔性能进行对比试验,并对封闭机理进行了讨论。

1 前 言

为了提高铝和铝合金的防护和装饰性能,通常将其阳极化制取人工氧化膜。该膜是由密集的六角小孔组成的不连续膜,孔隙度高达7.7×1010个/厘米2。密布的膜孔为各类化学反应提供了反应的场所,其强大的吸附性能和独特的电化学性能促成了铝材氧化着色工艺的开发。在铝阳极氧化着色过程中,着色液中金属离子沉积于膜孔的深度只有膜厚的一半左右,致使膜孔仍处敞开(未关闭)状态,敞开的高活性孔仍具有强大的吸附能力。若暴露于腐蚀介质中将会吸附腐蚀介质使其玷污腐蚀。为此阳极化膜孔均需关闭处理,以提高其耐蚀能力。这种增强人工膜抗蚀能力的工艺过程称为封孔工艺。

该工艺要得以满意的实现必须要求堵塞介质耐久与壁结合强。为此抛弃了在膜表面涂抹蜡、油脂等物理方法,近期发展了化学封孔法。

化学封孔法又分为热法和冷法。冷法是在室温下将制膜后的铝材浸渍在一定化学品组成的封孔液中,借助于化学反应产物堵塞孔。早期用硫代锑酸钠、丹宁酸或赤血盐水溶液作冷封液,这类封孔液有降低膜硬度的缺点。新近又开发了金属氟化物为代表的封孔液。E.P.short,A.MOrit和Dr. simonwernich进行了大量的研究。国内生产厂常使用意大利技术公司的硬壁-3、法国的福克斯等产品及国内新开发的冷封闭液。有些冷封闭剂粉霜抑制效果差,溶液成份消耗速度差异大,从而生产中调制困难。

本课题新合成了粉霜抑制剂且反复研究了各组分的作用,将药剂分为主、助两部分施加从而协调了各组分的作用,经徐州铝厂试用了两年,效果很好并通过了省级鉴定。

2 研究方法

以徐州铝厂提供的铝合金型材作试样,经预处理、制膜后进行封孔试验。各步工艺条件如下:

(1)预处理 试样在60℃、10%的氢氧化钠溶液中除油、刻蚀,水洗后在150 g/L的硝酸溶液中去污出光。

(2)制膜 在20℃、150 g/L硫酸溶液中通直流电阳极化制取本色膜,通电时间40分钟,电流密度1 A/dm2。

着色膜可将制取本色膜的铝材浸入着色液中通交流电制取。着色液成份如下:硫酸镍30g/L;硫酸亚锡4g/L,硼酸30g/L,硫酸18g/L,专用添加剂2g/L(本课题研制),电压(A,C) 10~14伏,时间3~7分。

(3)封孔将上述实验得到的本色膜或着色膜,蒸馏水洗涤后进行封孔实验。

封孔质量的检验 主要采用铬酸磷酸法,按ISO 3210标准进行质量检验,现场试验也采用ISO 2413染色法及ISO 29310导纳法。铬酸-磷酸法是封孔质量检验的仲裁法。该方法的实验程序如下:将待测膜浸在CrO3(20g/L)和85% H3PO4(35g/L)组成的腐蚀液中,于38±1℃下浸泡15分钟,用浸渍前后氧化膜的失重表征封孔质量。失重小于30mg/dm2为封孔合格,大于30mg/dm2为不合格。

3 工艺过程中几个关键问题的研究

3.1 封孔物质与加速封孔物质的研究

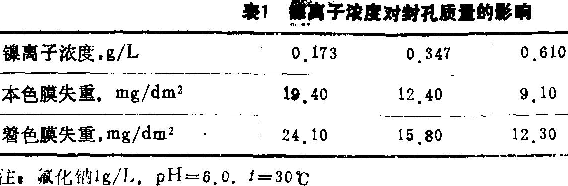

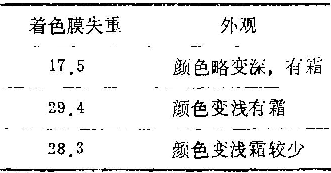

从一定意义上来看,封孔工艺的成败主要是如何选取封孔与加速封孔物质以及如何匹配这些物质。研究表明镍、钴、锌、钛离子均可作为封孔剂的主要离子,但镍、钴离子较好。考虑工业成本,本课题选镍盐。其浓度对封孔质量的影响如表1。

由表1可知镍离子含量高,封闭效果好。但高达1.5g/L时再增加镍离子,封孔效果提高不大,因此本工艺选Ni2+ 1g/L左右。

镍离子入孔后可以水解成起封孔作用的氢氧化物,也可催化膜壁的反应。问题是如何加速镍离子入孔及如何造成孔内镍离子水解环境,很显然电中性有利于荷正电的镍离子入孔,碱性孔有利于镍离子的水解。实际的孔为显正电的酸性孔,为此必须添加其它化学物质。经过大量实验,从多种物质中挑选具有加速封闭作用的物质。即具有电中荷、强吸附、降表面张力以及络合性质的物质。

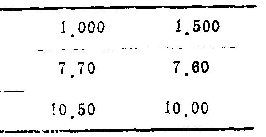

氟离子尺寸小,有强的化学活性且荷负电,它在孔壁吸附后可中和膜孔的正电荷使孔显中性。氟离子与孔壁的氧化膜起如下反应可造成碱性孔:

Al2O3 + 12F-+3H2O ⇌ 2AlF63- + 6OH-

AlF63- + Al2O3 + 3H2O ⇌ Al3(OH)3F6 + 3OH-

实验表明氟离子过高过低均不利于封孔,本工艺控制在400~1000ppm。

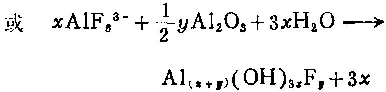

实验表明,依据金属转化膜情况添加适量的铝离子络合剂、甘油、甘露醇、三乙醇胺及硫脲均有强化封孔的作用。甘油的添加量宜控制在150ppm;三乙醇胺宜控制在50ppm;硫脲宜控制在1g/L为宜。其中硫脲兼有除霜作用,甘油会更改色泽。

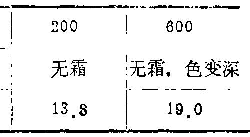

选基液成分:NiSO4·6H2O(4.5g/L)和NaF(1g/L)配成pH=6.0的溶液添加上述药剂,进行封孔实验,封孔时间为15分钟,24小时后测得结果见表2。根据实验结果,本工艺选三乙醇胺。

表面活性剂使界面张力降低,有利于离子扩散入孔,实验表明非离子型较好,本工艺选吐温-80,浓度控制在2ppm。

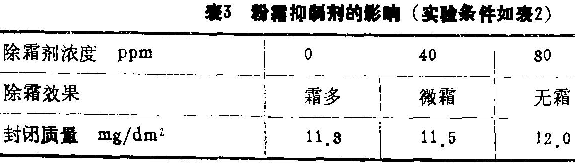

3.2粉霜抑制物质

封闭剂的化学品可入孔反应,产生惰性物质堵塞孔,当然也可在表面反应,表面的反应产物会伤害表面的装饰性能,在表面形成“粉霜”。为此必须添加一种同时具有抑制表面无价值的反应又不伤害孔内反应的化学品。经实验选用硫脲、苯二甲酸氢钾等物质,它们具有一定的粉霜抑制作用和严重毒化封孔作用。限于国内表面活性物质品种较少,无法选出较理想的表面活性物质。本课题合成了粉霜抑制剂,研究结果见表3。

上述数据表明除霜剂用量过少效果差,过多易吸附于表面更改原来颜色,削弱封孔效果。本工艺选100ppm。

3.3封孔液各组分的协调问题

封孔物质虽按确定的比例组合而成,但生产过程中各组分消耗速度不同,从而使原比例破坏。为了解决这一问题,本课题对封闭液中化学品进行了消耗速度测量,将所用化学品根据消耗速度差异分为主剂、助剂追加,从而解决了各组分消耗速度不同的问题。

经过实验室及现场的大量试验,筛选出如下配方,作为Hy-1冷封孔剂的基本配方。

NiSO4·6H2O 4~5g/L,NH4F 1g/L

三乙醇胺 50ppm,表面活性助剂20ppm

除霜剂 100ppm,pH缓冲剂(适量)。

4 工艺参数的确定

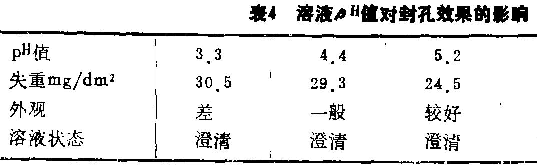

4.1 配制不同pH值封闭液

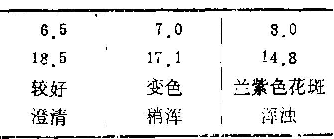

将Hy-1配制成不同pH值的封闭液(pH用氨水及醋酸调整)进行封孔试验,见表4。pH值低,封闭质量差,可能是OH-浓度低,不利于形成碱性孔从而削弱了Ni2+的水解作用。pH值过高,封孔质量变好,但溶液中已有Ni(OH)2沉淀,使溶液浑浊,从而无效的消耗了镍,另外pH值过高,表面质量也降低,所以pH值在5.8~6.5之间为最佳。

4.2溶液温度及封闭时间的影响

溶液的温度及封闭时间对封孔质量均有影响。对于一定膜厚δ的孔,溶液温度越高,所需封孔时间越短,它们之间的关系可描述为t=β·δ,其中β是和温度相关的常数。

实验表明:温度低于25℃时,封孔困难;温度高于35℃时,封孔后表面显花斑,故适宜温度在25~35℃之间,最佳值为30℃。

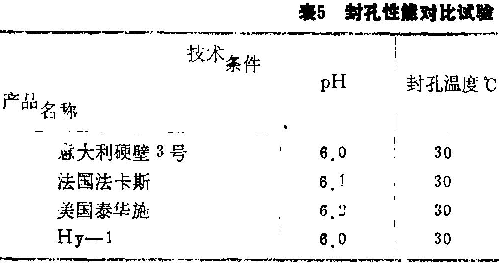

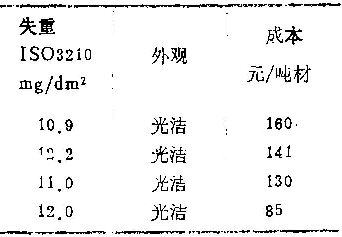

5封孔性能的对比试验

本课题研究的冷封孔液与国外部分产品对比实验结果见表5。由表5可知,Hy-1已达国外同类产品的技术指标,经济指标还低于国外同类工艺的指标。

6结 语

本课题研制的冷封孔剂Hy-1经两年现场应用证明各项技术指标达到国际标准且成本低,完全可取代国外同类产品;冷封孔剂中所添加的除霜剂有明显的抑制粉霜作用,所添加的助剂有明显的加速封孔的作用,复合助剂的作用机理,是一个值得进一步探讨的问题。