铝阳极氧化膜低温封闭剂

铝阳极氧化膜封孔技术之进展

朱祖芳

(北京有色金属研究总院,北京100088)

摘要: 本文总结了铝阳极氧化膜封孔技术的发展和工业应用现况。介绍沸纯水封孔、高温水蒸气封孔、冷封孔(含镍和无镍)、中温封孔和有机聚合物膜等工艺。突出介绍了在工业上广泛应用的沸水封孔、氟化镍为基的冷封孔和电泳沉积丙烯酸树脂技术,还介绍了欧洲对于封孔质量评价方法的最新改进措施。

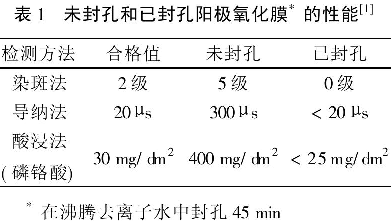

众所周知,铝及其合金在酸溶液(如硫酸)中阳极氧化,生成厚度可以控制的多孔性阳极氧化膜。这层膜通过封孔处理才能降低吸附性。提高耐蚀性和电绝缘性。因此可以通过染斑法(GB 8753-88,ISO -2143 -1981),导纳法(GB11110 - 89,ISO – 2931 -19831和酸浸法(GB14952.1 - 94和14952.2 – 94,ISO – 3210 - 1983和ISO – 2932 - 1981)来检测氧化膜的封孔质量,从而反映出膜的使用性能和寿命。表1系未封孔和封孔的氧化膜的三种方法检测的结果。检测结果表明:通过封孔处理能提高封孔质量,使之达到合格标准。

封孔方法很多,30多年来,从沸水封孔(又称热封孔)直到欧洲广泛采用的冷封孔和日本青睐的电泳丙烯酸涂层,已经工业化的方法也不下7~8种。大体上可以分成4大类:(1)热(水合)封孔;(2)冷封孔(含Ni和无Ni槽液);(3)有机物封孔(电沉积、浸渍或喷涂);(4)中温封孔。

1 热封孔

一般在沸纯水或高温水蒸汽中处理,由于水合反应使氧化铝转变成勃姆体结构的水合氧化铅,即Al2O3+H2O=2AlO( OH)(Al2O3·H2O),该反应结果使孔壁膨胀从而封闭了孔洞。

在硫酸溶液中生成的多孔性阳极氧化膜,其孔径(直径D)常由下式表示。

D=10 x V(Å) (V是外加电压)

因此孔径D一般在150~250 Å。假若膜厚δt是15µm,则孔的长度几乎是其直径的1000倍。应该理解的是封孔过程是从孔壁向孔的中心进行的,而不是从孔底向孔口发展的。因此,我们习惯上称热封孔速度是0.3~0.5µm/min在概念上有些模糊,易产生误解和混淆。因为(OH)-需要向孔底扩散,所以水合反应在孔底比孔口要慢得多。

1.1沸纯水封孔

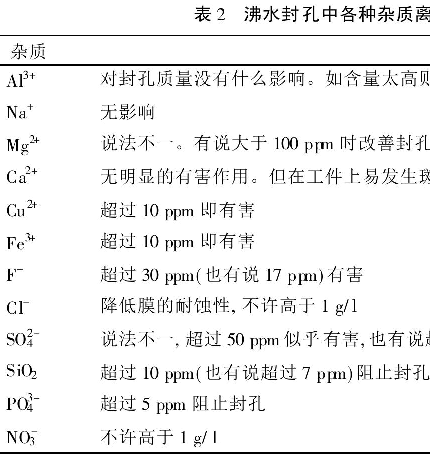

沸纯水封孔是在蒸馏水或去离子水中,pH为5~7,温度>98°(下限温度95℃)进行。操作相当简单,关键在于水质和pH控制的要求十分严格。我国基本上不同沸纯水的原因,在一定程度是与我国大部分地区水质不好有关系。表2是水中杂质离子对封孔质量的影响。离子交换法可以有效去除杂质离子,但不能完全除掉SiO2(这在地下水中是常见杂质)。因此要考虑采用别的方法制备纯水。pH的最佳范围是5.5~6.5,当pH<4时根本不发生水合反应,pH> 6.5虽然可以减轻SiO2的有害影响,但起灰严重。在有机染色时,pH<5会褪色,实验证明醋酸铵是pH调节的最佳缓冲剂。一般加入1 g/L就足以达到pH调节并延长槽液使用时间。日本对于铝型材封孔技术,除了电泳涂层,只认可沸水封孔的阳极氧化膜。而我国基本上采用冷封孔技术。

1.2高温水蒸汽封孔

水蒸汽封孔是沸水封孔的发展,一般在100~110℃水蒸汽压力大于大气压下进行的,德国研究和使用水蒸汽封孔已有较长时间。该技术非常有效地封闭孔洞,同时大大提高膜的抗化学腐蚀的能力,尤其适于有机染料染色的阳极氧化膜不致因封孔而褪色。与沸水封孔相比较,蒸汽封孔的反应速度更快,封孔质量不依赖于水质和pH值,而且没有维护和控制的问题,封孔质量比较稳定。当然其主要缺点是设备投资大,为了确保水蒸汽压力必须有一个密闭体系才可以操作。

1.3高温水溶液封孔

为了提高封孔质量,特别是在水质较差情况下,许多金属盐类加入水中可以达到目的。最广泛应用的是醋酸锂或硫酸镍。意大利在80年代兴起冷封孔之前,曾经用过NiSO4·6H2O 5~10 g/L,pH5.5~6.5和温度> 90℃的操作条件封孔,此时温度可以显著降低到90℃而不是98℃,杂质容许量也大为放松,如SiO2可以高到100µm而不是10~17 ppm。水质控制的放松和操作温度的降低给工业生产带来极大方便。在使用偶氮型有机染料时,为了防止热封孔中褪色,目前还添加醋酸镍利用镍离子与着色剂分子形成稳定的络合物的原理达到此目的。

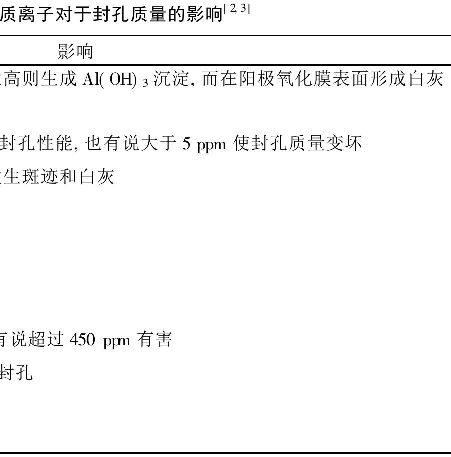

2冷封孔

冷封孔是因在常温操作而得名。由于封孔机制不同于热封孔,而以沉淀耐蚀的化合物在孔中,又称充填式封孔,虽然日本至今仍不认同此项封孔技术,但在我国和欧洲(尤其在意大利)已广泛采用、并可通过国际标准和我国标准的检测。冷封孔技术中最广泛使用的是以NiF2为主成份的槽液,我国在进口意大利冷封孔剂的基础上研制成我国的冷封孔剂,表3列出两国采用的成分范围和操作参数。

为了节约成本,我国冷封孔槽液的Ni2+和F-均较低,封孔时间稍长一些,但一般不宜超过15 min。为了使阳极氧化膜带绿色,有时也把Ni2+提高到1.5 g/L甚至更高一些。

冷封孔之后,一般要在热水(温度>60℃)中浸泡10 min,以缩短陈化时间达到封孔质量的合格标准。我国早期把热水洗作为缩短干燥时间的措施,国内外研究和工业实践表明,热水洗有利于提高封孔质量,因此目前我们称这道工序为“冷封孔后处理”是比较恰当的。

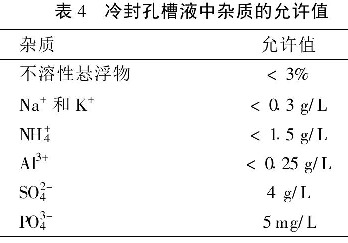

冷封孔槽液的杂质控制要比热封孔宽松得多,我国某些地方甚至不用纯水配槽液,虽然消耗会增加,但也可以达到封孔合格的要求。表4列出冷封孔槽液中杂质允许的范围。

此外能源较节省,与热封孔相比封孔时间缩短一半或三分之二,操作温度在20~25℃,远低于> 95℃的热封孔温度。冷封孔也不会生成白灰,因此在我国基本上都采用冷封孔技术。

90年代国内外进行了大量冷封孔规律和机理的研究,综合研究结果简述如下:

(1) pH的最佳范围是5.5~6.5,工业控制以大于6为佳,当pH> 6.5时,槽液稍现混浊,pH>7时更甚。此时可以过滤,不影响使用。

(2)Ni2+浓度以>1.0 g/L为佳。F-浓度<0.3 g/L时难于保证封孔质量,而F->0.8 g/L时容易起灰。因此国内通常规定Ni2+=1.0~1.2 g/L(国内有时取>0.8 g/L,而国外又取1.2~1.8g/L);F-=0.3~0.6g/L(有时也取<0.8g/L)。为了得到无色封孔膜,常常加入Co2+,其浓度为Ni2+的1/5~1/20(按需要变化)。

(3)阳极氧化膜冷封孔之后,除了极薄的氧化膜(3~5µm)以外,封孔的沉积物主要在氧化膜的外层区域,而内层并未填满。冷封孔的孔内沉积物包括Ni(OH)2、AlOOH、AlF3和Al(OH) F2等。它们分别是水解反应、水合反应和化学转化反应的产物。

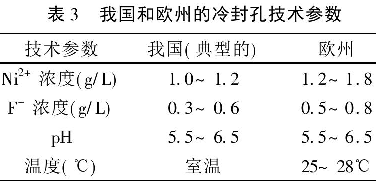

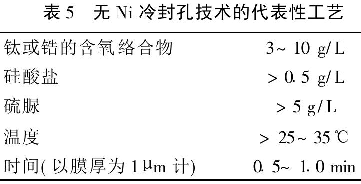

由于有些国家对于Ni2+控制很严,因此无Ni冷封孔悄然兴起。比较有代表性的配方是含钛和锆的化合物,尽管在建筑铝型材上工业化尚不普遍,但从环保角度值得加以介绍。因为槽液无毒,封孔质量可以达到ISO - 3210的标准,而且样品表面无灰。操作条件如表5所示。

3有机物封孔

多孔型阳极氧化膜可以用浸涂、喷涂等方法获得有机高聚物表面膜。但对于建筑铝型材而言,20年以前日本研制开发并实现工业化的电泳沉积丙烯酸膜,己在日本、南韩和东南亚广泛采用,尤其是日本几乎占了90%。电泳沉积膜(亦称ED膜)抗碱液和抗大气污染的性能较好。虽然目前仍以透明的有光膜为主(我国目前全部如此),国外近年来已使用哑光膜或半哑光膜,并且有色(如白色)漆也已上市。

本文虽将电泳沉积膜列为一种封孔方法,但不同于前面所讲的封孔过程,而只是达到了封孔的目的。电泳槽中的丙烯酸树脂的粒径大约300 Å,而铝的硫酸阳极氧化膜的孔径只有150 Å左右,因此丙烯酸树脂不可能像上述封孔过程那样进入膜的微孔之中,而只能沉积在多孔层的表面将微孔覆盖。在电泳沉积之前必须用热水洗涤,清除膜层多余的硫酸根,而且高达80℃的热水还可使微孔中发生水解反应。此外电泳沉积膜具有离子导电性,因此在覆盖丙烯酸膜的阳极氧化膜上,其阻档层的厚度在阳极电泳过程中会继续增厚。为此不能认为“电泳沉积膜下的原氧化膜微孔是空洞无物的”。日本对于建筑铝型材阳极氧化膜的阳极电泳沉积膜进行了大量研究和工业实践。我国在1999年迅速开发和建设了大量生产线。作者将另文专门介绍建筑铝型材的电泳沉积技术。

4中温封孔

顾名思义,中温封孔是温度介于高温热封孔和常温冷封孔之间的一种封孔方法。冷封孔技术虽在欧洲和我国占绝对优势,但并未在全世界获得认可,欧洲建议在冷封孔之后用热水(> 60℃的纯水)处理,而冷封孔又会使有机染色材料发生一定程度褪色。为此国外曾经做出很大努力在热-冷封孔之间找出一种替代的新方法:一种是含镍溶液和另一种无镍溶液的中温封孔。虽然也未在工业生产上广泛使用。作者在这里仍简单予以介绍。

4.1镍基中温封孔

在醋酸镍存在的溶液中可以提高封孔质量、降低封孔温度和缩短封孔时间,并且可以稳定阳极氧化膜微孔中有机染料分子。在这个事实的基础上研制了下述配方:

Ni(Ac)2 3~4 g/L

抑灰齐 100 mg/L

温度 75~85℃

时 间(以膜厚1 mm计) 1~2 min

其关键在于抑灰添加剂,来防止Ni(Ac)2溶液封孔时严重起灰现象。通常采用磷酸盐和表面活性剂。在某些国家(如美国)还在使用这一类工艺。近来一些专利(如European Patenc 0 171 799 A2)建议改进这个工艺为:

Ni2+ 0.4~1.1 g/L

F- 30~90 mg/L

表面活性剂(润湿剂) 0.2~0.6mg/L

抑灰剂(磷酸盐) 10~40 mg/L

温度 75℃

时间(以膜厚1 Pm计) 0.5min

醋酸镍和氟化物体系的中温封孔已在工业上应用,但在大量生产锡基电解着色材料时,由于Sn2+进入封孔液产生污染而引起槽液混浊,而且在深色或黑色的着色膜上有彩虹现象等,因而在生产上受到限制。槽液混浊之原因是形成了碱式(OH-)醋酸Ni-Sn化合物而且难于过滤澄清。近年来环境保护日益严格,镍基化合物受到严格限制,甚至受到地方性法规而禁用。因此被迫研制无镍的替代物。

4.2无镍中温封孔

一些专利提出了以碱土金属等为基的无镍封孔液配方,金属离子可以是镁、锂、钾等,再以磺化的表面活性剂作为抑灰剂。根据ITATECNO公司报道,采用镁盐、表面活性剂(润湿剂)和抑灰剂(未用磷酸盐)为主要成份。工业试验结果表明封孔质量好,节能效果明显,槽液寿命长,环境效应优良。该工艺封孔温度为85℃,pH= 5.5~6.5。

最近意大利Clariant公司研制成一种不含大量金属离子的封孔新配方,据称仅表面活性剂和抑灰剂就可以保证封孔质量。

从国内外工业实践分析,建筑铝型材阳极氧化膜的封孔方法以沸纯水封孔、高温水蒸汽封孔、氟化镍为主体的冷封孔和丙烯酸体系电泳沉积应用最为广泛,在我国以冷封孔占绝对优势,电泳沉积正在迅速发展之中。在欧洲高温水蒸汽封孔用的较多,我国当前未推广应用。从未来发展考虑,鉴于镍离子的毒性,冷封孔的配方应该研究改进,无镍甚至无金属离子的冷封孔技术值得提倡。欧洲的高温水蒸汽封孔在我国也比沸纯水封孔更容易工业化。由于冷封孔阳极氧化膜在污染大气(如SO2大气)中耐蚀性较差,有机聚合物表面膜(如电泳沉积丙烯酸树脂)也是值得鼓励的方向。需要着重指出的是,一项新封孔技术引进是否成功,最终应视大气腐蚀(耐候性)挂片的结果的好坏,也就是实际使用寿命的长短,而不能仅仅根据现有的封孔质量的模拟的实验室检测标准。况且检测封孔质量的国际标准也在不断的修订和补充。

5 封孔质量评定方法的补充和修订

众所周知,封孔质量评定有4个方法:①染色斑点试验;②导纳法;③酸浸法④磷铬酸法。由于方法④比③具有更好的大气腐蚀模拟性。因此国外已经基本上不用方法③。此外,我国很少使用导纳法。因此我们在此只介绍染斑法和磷铬酸2个方法在国外(欧洲Qualanod)的改进和补充。

5.1 染色斑点试验

染斑试验前增加氟硅酸预处理、具体步骤如下:

(1)待测试材料表面滴上下列预处理液:

氟硅酸 25 ml/L

温度 23±2℃

接触时间 1 min

(2)清洗和干燥

(3)在预处理表面滴上下列溶液:

Sanodal红色B3LW 10 g/L

pH 5.7±0.5

温度 23±2℃

接触时间 1min

(4)用MgO细砂纸清洁,再清洗和干燥。

(5)对比标准评级。

5.2磷铬酸法

在磷铬酸失重试验之前,增加硝酸预浸步骤,而且应计入失重。欧洲标准Qualanod对硝酸预浸尤其强调,具体操作如下:

(1)已知面积(1 dm2)的阳极氧化样品称重(ml)浸入下列溶液:

硝酸(体积分数) 50%

温度 20±2℃

预浸时间 10 min

(2)预浸之后用纯水彻底清洗,再浸入乙醇,然后置于干燥器。称重(m2)后浸入磷铬酸溶液。

铬酸( CrO3) 20g/L

正磷酸(ρ=1.75) 35 ml/L

温度 38±1℃

浸入时间 15 min

(3)样品用纯水洗净,浸入乙醇后,置于干燥器中,再次称重(m3)

(4)按照欧洲规范,(m1~m3)<30 mg/dm2为合格,而其中( m1~m2)不得大于10 mg/ dm2。