铝件化学砂面工艺

氯负离子对铝合金表面砂面化影响的研究

何宝林,洪盛志,郑中红

(化学系)

摘要: 研究发现了在铝合金砂面化过程中,Cl-离子存含量的多少对其腐蚀类型有直接的影响。砂面化其它条件相同时Cl-离子的浓度大于15 g/L时,主要发生的是点腐蚀Cl-离子浓度小于2 g/L时主要发生的是晶间腐蚀;Cl-离子浓度在5~10 g/L时铝合金材料表面除了晶间腐蚀外还有点腐蚀,形成的砂面较为理想。

为了消除铝合金表面上的挤压纹和提高其装饰性能,使铝合金表面氧化膜具有立体感,传统的方法使用空气或水喷砂的方法(或喷其它物质如核桃皮等),利用砂粒或核桃皮在水流或空气流的推力下撞击铝合金表面,使铝合金表面粗化形成凸凹不平呈砂粒状表面,既消除了其表面上原有的机械挤压纹和其它的缺陷又提高了装饰性能,使其表面具有立体感更加美观。但无论空气喷砂还是水喷砂,需要的辅助设备多,工序繁杂,生产效率低,易使铝合金材料变形。为了克服这些缺点,80年代末90年代初引进国外技术,采用化学方法代替传统的喷砂法使铝合金砂面化,相比较而言,化学砂面工艺简单,生产效率和精度高。但槽液产生同种类型砂面的寿命不易控制往往产生非砂面或晶间腐蚀砂面。前者使铝材表面的机械纹不能消去,后者使铝材的砂面不细腻,不柔和,为什么会产生这种现象?其本质原因是什么?国内外对此均未见报道。因此,对此进行深入的研究对丰富铝材腐蚀理论和指导实际工业生产都具有重要的意义。

1 实验

1.1砂面处理工艺路线

除油(1:1硝酸)→水洗→砂面化→中和→水洗→阳极化→水洗→封孔→水洗→成品

1.2砂面液配制

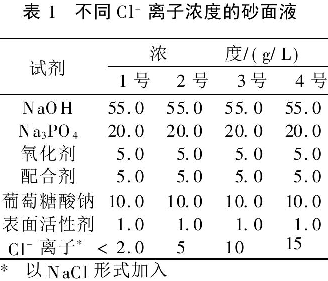

按表1中浓度配制成含不同浓度Cl-离子的砂面液。

1.3砂面化条件

温度在55~65℃;时间5~6 min;阳极化电压18 V;电流密度1.2~1.5 A/dm2,时间30min;温度18~20℃(此条件阳极化膜厚10~12µm);封孔时间15 min,室温,封孔剂ZHF-1型5 g/L。

2结果与讨论

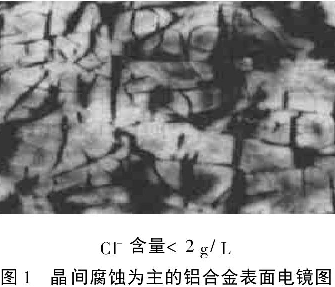

其它处理条件相同的情况下,Cl-离子含量的多少决定了铝合金材料表面的腐蚀类型,当Cl-离子的浓度小于2g/L时主要是晶间腐蚀,形成的表面较粗糙,且不十分均匀,见图1。

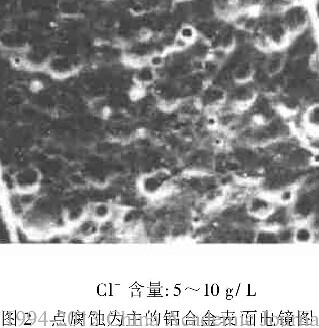

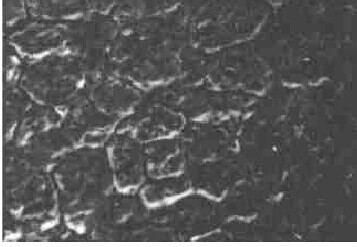

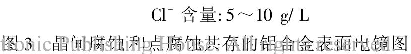

在大工业生产中由于砂面剂的配方是保密的,往往出现该种情况时不知其原因,国产的某些砂面剂中Cl-离子的含量很低,产生的砂面不令人满意的原因也在于此。笔者发现德国产某名牌砂面剂中含有大量的Cl-离子存在,将其中的Cl-离子除去,得到的铝合金材料表面的腐蚀类型同图1,主要是晶间腐蚀,与配合剂和表面活性剂的种类无关(因为其配合剂和表面活性剂与本文不同)当Cl-离子浓度大于15 g/L时,其它处理条件相同的情况下,铝合金材料表面容易形成的砂面以点腐蚀为主,很难看出有晶间腐蚀的存在,腐蚀无层次感,挤压纹仍清晰可见,孔径大小区别较大见图2。这可能是Cl-离子过量,催化着腐蚀反应进行得过份剧烈,产生高密度的点腐蚀,随着反应的进行,先反应的点蚀孔不断增大,造成孔径大小区别较大,当Cl-离子浓度控制在5~10 g/L时(即2,3号砂面液),因Cl-离子的存在,且浓度适中铝合金表面除了有晶间腐蚀外还有点腐蚀,这样晶间腐蚀和点腐蚀相映,形成层次腐蚀。随着腐蚀过程进行,减轻或消去了挤压纹,同时在铝材表面上形成微观的凹凸不平,肉眼看去如同一层细砂均匀地分布于材料表面上见图3,总体看去立体感较强,十分美观悦目。

3结论

化学砂面的形成的过程实际是化学药品对铝材表面的腐蚀过程,如果Cl-离子小于2 g/L或没有Cl-离子的催化,腐蚀则首先发生在金属晶粒的边缘,产生晶间腐蚀,形成的表面较粗糙,挤压纹基本上未消除,如1号砂面液见图1。

Cl-离子浓度控制在5~10 g/L时(即2,3号砂面液),因Cl-离子的存在,除了有晶间腐蚀外还有点腐蚀,这种腐蚀发生在晶粒缺陷上,即合金中不同原子间构成的腐蚀电池处;这样晶间腐蚀和点腐蚀相映,形成层次腐蚀,随着腐蚀过程进行,减轻或消去了挤压纹,同时在铝材表面上形成微观的凹凸不平,肉眼看去如同一层细砂均匀地分布于材料表面上见图2。总体看去立体感较强,十分美观悦目。

Cl-浓度大于10 g/L时,材料表面以点腐蚀为主,很难看出有晶间腐蚀的存在,腐蚀无层次感,挤压纹仍清晰可,这可能是Cl-离子过量,形成高密度的点腐蚀,孔径大小不一的缘故。