铝及铝合金砂面阳极氧化

铝件化学砂面工艺

连宁,王新翔

摘要: 介绍一项新的铝件化学砂面工艺,述及原理及各工序的操作条件、溶液组成、浓度等对化学砂面的影响。

铝件表面经过砂面处理后可达到消光和精饰表面的目的,使所获得的表面反射出不刺眼而又柔和的散射光,并能掩饰铝件表面因擦划所造成的伤痕。因此铝件的表面砂面技术被广泛地应用于医疗器械、电子产品、家用电器、商标铭牌及装璜等工业行业。

目前铝件砂面的制取方法大多数仍是沿用传统的高压空气喷砂工艺。这种工艺不仅劳动强度大,机械损坏率高,而且加工成本高,生产率低,砂面一致性差,劳动环境恶劣,属淘汰工艺。近年来虽已出现高压水湿喷砂工艺,改善了劳动环境,但能源消耗却有所增加。铝件化学砂面工艺的应运而生使砂面的制取方式发生了根本的变化,并受到表面处理行业的普遍关注。

1原理及特点

铝件化学砂面工艺是利用金属材料在某种特定的介质中发生孔蚀而达到精饰表面的目的。铝表面一般情况下都处于钝态,实质是处于钝化膜的溶解和修复(再钝化)的动平衡状态。如果铝处在含有活性阴离子的介质中,则铝表面的这种平衡即遭到破坏,溶解将占优势。其原因是活性阴离子能优先地有选择地吸附在钝化膜上,把氧原子排挤掉,然后和钝化膜中的阳离子结合生成可溶性的物质,结果在新露出的铝表面生成小蚀坑。这种小蚀坑可在铝表面的任何部位形成,随机分饰。当铝表面有缺陷(如划伤)时,小蚀坑将在这种特定点上优先形成。

铝件化学砂面工艺不仅解决了机械喷砂工艺难以解决的众多的难题,而且适用于批量性的规模化生产。化学砂面技术还可与制板印刷技术相结合,根据设计要求十分方便的在铝件表面制作出各种具有立体感的浮雕画面或字形。在电子工业中经化学砂面的铝制件可起到机械制作而无法达到的功能性作用,如激光打印机的吸粉磁鼓及太阳能接收器吸光板的表面,唯有采用化学砂面工艺进行处理,才能达到理想的效果。

2工艺流程工艺规范

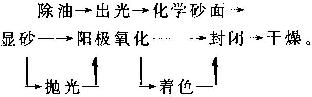

2.1工艺流程

2. 2工艺规范

(1)除油

NaOH 20~30g/L

Na3PO4 50~70g/L

温度 60~70℃

时间 油污除尽为止

该工序溶液浓度和温度不宜过高,操作时间不宜过长,否则会造成铝件表面过度腐蚀,以致影响化学砂面的效果。

(2)出光

HNO3 300~500mL/L

温度 室温

时间 2~5 s

(3)化学砂面

NH4HF2 100~120g/L

铵盐 20~40g/L

添加剂 8~10mL/L

温度 40~70℃

时间 1~3 min

使用寿命 40 dm2/L

氟化氢铵是化学砂面溶液中的主要成分,F-对铝表面的钝化膜有极强的渗透性能。在盐类溶液中对铝有显著的孔蚀作用,同时F-对Si有特殊的溶解能力,因此,氟化氢铵的含量应严格控制,含量过高易产生过度腐蚀,含量过低砂面时间长,效果差,一般以12 g/L为宜。

溶液中的铵盐可采用不同阴离子的铵盐(如Cl-、SO42-等)。采用不同的阴离子所获得的砂面效果有一定差异,采用Cl-的铵盐对纯铝效果好,而对铝合金所得的砂面一致性较差。采用含氧阴离子的铵盐对纯铝及常用的LY、LF、LT等系列的铝合金均可获取较理想的砂面。所以一般多采用含SO42-的铵盐,这样对铝材的适用性极为广泛,如采用Cl-铵盐,其含量必须控制在30 g/L以下,否则砂面会显得十分粗糙难看。

添加剂是一种高分子化合物,它的作用一方面是抑制铝表面产生过度腐蚀,另一方面是延长溶液的使用寿命,其含量过低,砂面效果不易控制,含量大于10 g/L不仅砂面效果差,溶液面上还易起泡沫,所以一般控制在8~10mL/L之间。化学砂面溶液在使用过程中会产生蓬松的白色沉淀物,这是砂面时溶解的Al3+与OH形成Al(OH)3的沉淀。操作时如沉淀物过多势必影响砂面的正常进行,因此当沉淀物积聚到一定量时,可将溶液静置片刻,然后去除沉淀,溶液仍可继续使用。该溶液的操作温度无明显作用。温度高,砂面形成的速度快,温度低则反之。该砂面液的寿命是指配液后的一次性使用期。如将到寿命的溶液中的白色沉淀物去除后再行补充调整,溶液仍可继续使用,但二次使用的寿命较短,因此一般情况下以一次性使用为佳。

(4)显砂

HNO3 300~500 mL/L

温度 室温

时间 2~5 sec

经化学砂面后的铝件表面有薄薄一层腐蚀产物,必须用硝酸溶液将其清除,方可使砂面清晰地显露出来。

(5)抛光

H3PO4 700 mL/L

H2SO4 250 mL/L

HNO3 50 mL/L

温度 90~110℃

时间 视表面状况而定

经化学砂面后的铝件表面是无光泽的。为了达到一种明亮有错的效果,可对砂面后的铝表面进行适当的抛光,使砂面后突出的部位产生一定的亮度,以增加表面的精蚀效果。该工序的操作时间不宜过长,否则砂面将被破坏。该工序采用化学抛光和电化学抛光均可。

(6)阳极氧化

H2SO4 85~105 mL/L

温度 15~25℃

电流 1.5~2.5 A/dm2

电压 12~24 V

时间 视阳极化的作用而定

经化学砂面后的铝件如不做有机涂覆处理或需进行装饰性着色处理的均需阳极氧化,以使砂面上形成一层有一定防护和装饰作用的氧化膜。

(7)着色

该工序可根据产品的设计要求采用化学法或电解法在含有不同颜料或电解质中对砂面进行染色,以期得到不同的色彩效果。

(8)封闭

砂面后的表面极易受到污染。因此封闭工序不可缺少。一般而言,以涂覆透明的有机涂料为封闭的最佳选择,其防污染防磨损的效果较理想。

3 结束语

铝件化学砂面技术已为众多行业普遍采纳,它的发展必将给铝件表面处理开创一个崭新的未来。