氯负离子对铝合金表面砂面化影响的研究

高硅铝合金化学氧化

皮启德,范向东,叶舟

第二汽车制造厂 化油器厂

摘要: 介绍了高硅铝合金前处理添加铝的缓蚀剂。工件不易产生黑色硅灰,无须HF-HNO3浓液酸蚀。该工艺所获得的氧化膜抗蚀能力强,呈浅灰黄略透彩虹颜色。具有膜易干,适合大批量生产,精液稳定,操作简便等特点。

一、前 言

高硅铝合金以其机械强度高,压铸性能好等特性,日益广泛地用于机械行业的各个领域中。牌号为ZL16压铸铝是高硅铝合金的一种(含Si 9~11%,含Cu 3~4%)。目前,东风牌汽车所用铝合金件大多采用这种材质。但合金成份中Si、Cu含量较高,铝的纯度降低,零件表层的自然氧化膜不连续,其抗蚀性大大下降,因此进行氧化处理有着极其重要的意义。

ZL16压铸件由液态金属压铸成形,其表面要形成一层致密的热作膜,往往会产生Si、Cu的“偏析”现象,形成灰黑不均的表面。况且零件基体内部是多孔的,氧化后加工面与非加工面的颜色始终不一致。这类压铸件形状大都比较复杂,表面总是粗糙无光泽,给前处理带来很大的难度。

对于自然氧化膜通常是采用碱性溶液处理,使其基体裸露便于氧化。其表面生成一层黑色硅灰会严重防碍氧化膜的生成,不除掉这层黑色硅灰就难以获得理想的氧化膜,传统的方法是要经过HF-HNO3浓液浸渍除去,但是,HF-HNO3浓液会产生大量的黄烟,污染环境并危害工人的身体健康,因此,我们着手研究新的氧化工艺。

二、前处理

1.除油

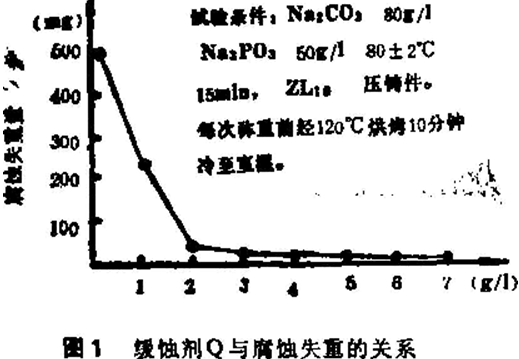

为了尽量减少黑灰的产生,我们采用碳酸钠和磷酸三钠,并加入铝的缓蚀剂Q。试验结果见图1。

从图1不难看出,缓蚀剂Q在碱介质中对铝有独特的缓蚀效果,每升含2克时就十分明显。随着含量的增加,溶液对铝的侵蚀渐趋于零。显然,缓蚀剂Q在碱性溶液中起到了限制铝的腐蚀速度的作用,使铝与合金中其它元素基本上保持了同步溶解,是铝的较为理想的缓蚀剂,除油液工艺规范如下:

碳酸钠Na2CO3 50~60g/l

磷酸三钠Na2PO4 30~50g/l

缓蚀剂Q 3~5 g/l

105清洗剂 3~5 ml/l

工作温度 60~80℃

浸渍时问 8~10min

2.酸蚀

工件除油后,表面还会残存着一些除油液中的腐蚀盐类,此外,压铸铝件形状大都比较复杂,孔隙中的碱液往往不易洗净,如不清除干净,不但影响氧化膜的生成,还会破坏氧化溶液,缩短氧化溶液的使用寿命,因此,酸蚀是必不可少的。

P-1#具有很强的氧化性,在硫酸溶液中,可使铝处于钝化状态,能有效地防止铝的过腐蚀,不会产生大量的黑色硅灰,酸蚀工艺规范如下:

硫 酸 150~250ml/l

P -1# 35~50g/l

工作温度 50~70℃

浸渍时间 20~30 s

由于除油、酸蚀对工件不易产生黑色硅灰,而且也能达到前处理的效果,从而消除了HF-HNO3的毒害,保证了氧化质量。

三、化学氧化液

铝合金的化学氧化配方种类较多,但大多配方只适用于纯度较高的铝制晶,对于高硅铝合金压铸件,我们分析了国内外有代表性的化学氧化配方,在不采用HNO3-HF前处理的前提下,抗蚀性能高的还属铬酸型溶液。据此,选择了氧化溶液的基本成份,即氧化剂(CrO3),促进剂,活化剂及稳定剂。

在大量的配方组合试验的基础上,采用了L16(45)正交表集中优选,确定了配方的最佳含量和工艺参数:

铬酐(CrO3) 5~12g/l

促进剂 1~2 g/l

活化剂 0.5~1.5g/l

稳定剂 3~5g/l

工作温度 20~35℃

氧化时间 5~10min

pH 1.8~2.2

为了进一步验证试验数据的可靠性,判断因素位级改变对试验结果的显著性差异,对氧化液的试验数据还进行了方差分析。结果表明,活化剂和稳定剂具有显著性,而稳定剂又是最为显著的因素,这与试验情况相符,说明本氧化工艺可靠而且可行。

按JB1606-75《电工产品盐雾试验方法》对氧化后的产品进行了多次抗腐蚀试验的考核,其耐蚀时间均在96小时(即四周期)以上,前处理不使用HF-HNO4溶液,氧化膜极易干燥,颜色呈浅灰黄色,达到了工艺性能和产品性能的要求。

四、各成份对产品质量的影响

1.氧化液成份对氧化膜耐蚀性的影响

氧化剂对耐蚀性影响很大,高则氧化力太强,容易粉化,耐蚀性下降;少则不易生成氧化膜,耐蚀性也差。稳定剂主要控制膜层的色泽,对耐蚀性影响较小,促进剂能提高氧化速度,太多了虽无明显害处,但不经济,活化剂的含量影响较大,少了活化效果达不到,多了耐蚀性大大降低。

2.对氧化膜颜色的影响

氧化液各成份对氧化膜颜色的影响各有不同,氧化剂在5~12g/l比较好。高则颜色趋向深黄,无光泽;低则趋向无色。稳定剂含量的高低有着显著的差异,高则趋向无色,少则向着深黄方面转化;促进剂从1.5g/l后效果基本不改变;活化剂的影响突出,含量过高不但不增加黄色度,反而因pH值升高出现腐蚀。

3.工艺参数对氧化膜质量的影响

就抗蚀性来说,前处理化学除油液、酸蚀液的工作温度都不能过高超出工艺范围。在缓蚀剂不足,缓蚀效果差的情况下,工作温度过高零件将出现腐蚀现象,抗蚀性就下降。氧化液工作温度过高或过低都会降低抗蚀能力,在热水浸烫,热风吹干时其温度也不能太高,一般在40~55℃之间,否则也会会降低其耐蚀性。

对于颜色而言,主要取决于氧化液。工作温度太低,氧化膜呈无光泽的深黄色,工作温度高于40℃时既无膜也无色,显工件本色。

氧化时间太短色调淡,耐蚀性不高;氧化时间长色调较重,但太长则反而变淡,耐蚀性也降低。因此,要求氧化液的工艺时间和工作温度分别控制在5~10分钟和20~35℃内。如果是自动机程序控制的话,最好将氧化液工作温度控制在26±2℃内,可获得高耐蚀性浅灰黄透彩虹色的氧化膜。

五、工艺流程

1.工艺流程

化学除油→热水洗→冷水洗→酸蚀→回收冷水洗→冷水洗→冷水洗→化学氧化→冷水洗→冷水洗→热水洗→热风吹干。

六、在生产上的应用

本工艺于1987年5月投入批量试生产,先后氧化处理了九种二万余件ZL16压铸件,中性盐雾试验平均耐蚀时问为115.76小时(即4.8周期),比未氧化处理耐蚀性提高3~4倍。外观改善,呈浅灰黄略透彩虹色。

按本工艺设计建造的自动生产线,年生产能力为二十万辆汽车用铝合金压铸件,已于88年5月正式投入生产。氧化槽为1600升溶液。生产正常,工艺可靠,质量稳定。

七、结 论

本工艺是目前ZL16压铸件较为理想的氧化工艺。前处理不含HF-HNO3溶液,改善了工作环境;氧化膜抗腐蚀力强,可达四个周期;外观较好;膜层极易干燥,适合大批量自动化生产,生产效率高;槽液稳定,氧化液基本上是室温工作,调整方便,抗杂质干扰性强。

鉴于ZL16压铸件特性,工件表层和内部孔隙率不同,机械加工面与非加工面的膜层颜色仍然有时不一致,尚且始终以暗灰显基色。溶液有除腐蚀物功能,但对已经腐蚀的部位氧化后膜薄且仍留黑灰色斑块。因此,要求处理前的工件不得有腐蚀现象。