铝阳极氧化着色工艺的研究

铝阳极氧化着色工艺的研究

旷亚非,张平,罗鹏,周海晖,罗胜联,秦榆

(湖南大学化学化工学院,湖南长沙410082)

摘要: 分别采用草酸、硼酸和磺基水杨酸为主盐的复合电解液对铝进行阳极氧化着色研究,结果表明:当电压控制在50~60V,溶液温度20~60℃时,可在铝表面形成一层黄色、灰色或香槟色系的阳极氧化膜,氧化膜具有优异的耐蚀性能;电解液组成、阳极氧化峰值电流以及溶液搅拌强度对氧化过程和氧化膜的性能会产生明显影响。

1前言

阳极氧化可显著改善铝合金的耐蚀性能,提高铝合金的表面硬度和耐磨性,经过适当的着色处理后具有良好的装饰性能。铝及其合金阳极氧化膜着色技术可分为3种:化学染色、电解着色及电解整体着色。化学染色是利用氧化膜层的多孔性与化学活性吸附各种色素而使氧化膜着色,根据着色机理和工艺可分为有机染料着色、无机染料着色、色浆印色、套色染色和消色染色等。电解着色是将阳极氧化后的铝及其合金在含有金属盐的水溶液中进行交流电解,在氧化膜多孔层的底部沉积金属、金属氧化物或金属化合物,由于电沉积物对光的散射作用而呈现各种色彩。电解整体着色指铝及其合金在阳极氧化的同时被着色,其特点是氧化与着色一步完成。着色膜具有良好的耐光性、耐热性、耐蚀性及耐磨性。电解整体着色又分为自然发色、电解发色和电源发色法,其中电解发色占主导,自然发色次之,电源发色正在开发中。目前,一步电解着色法应用最广的有草酸钛钾法、铬酸法、混酸法、卡尔考拉法、雷诺法等。

我们开发了系列高压氧化着色一次完成的电解液,经阳极氧化后,可在铝及其合金表面获得一层耐磨、耐蚀性高又极富装饰性的类陶瓷膜层,并在工业中获得了很好的应用。但是,由于氧化所需电压比较高( 100~150 V),电流密度较大,使其应用范围受到一定限制。本文采用较低的电压(50 V左右),在中等的氧化温度(30~60℃)下,对铝及其合金进行氧化着色处理,取得了较好的效果。

2试验

L1纯铝,试样尺寸为30 mm×40 mm×1mm,经化学抛光,水洗后直接进入氧化槽氧化。

氧化电解液由主盐、促进剂及添加剂组成。电解液温度为20~60℃。所用试剂均采用化学纯,溶液用去离子水配制。电源为普通的硅整流电源。

采用点滴试验法评价膜层的耐碱性能,在试样表面滴一滴试验溶液(10% NaOH溶液,室温),测量其表面开始冒气泡的时间,取同一条件下制备的3块不同的试样,3次测量结果的平均值作为评价膜层耐碱性能数据。

采用北京时代集团生产的CTG-10型涡流测厚仪测量膜层厚度;上海材料试验机厂生产的HVS-1000型显微硬度计(试验力0.49 N,保荷时间20 s,测量显微镜放大倍率400X)测量膜层维氏硬度,每个面取3个点的平均值作为该面膜层的显微硬度;日本JEOL公司生产的JSM-5600 LV型扫描电镜分析膜层的表面形貌结构。

3结果与讨论

3.1 阳极氧化特性曲线

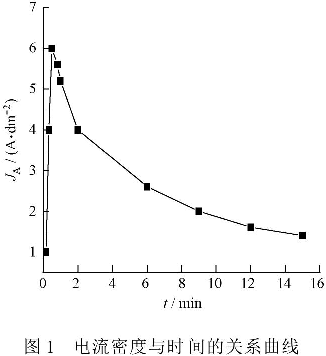

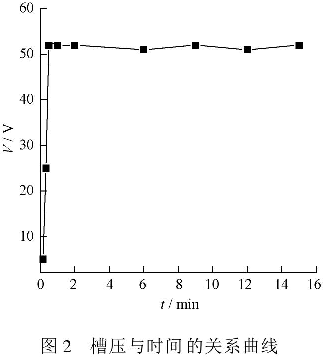

采用控制电位法对铝进行阳极氧化,在30 s内将氧化电压从OV线性变化到设置电压,并保持至试验结束。图1、2分别表示氧化过程中典型的电流密度、槽压随时间变化的曲线。根据氧化电流密度随时间变化的曲线可大致将成膜过程分为3个阶段。第一阶段:电流随电压迅速增加阶段,此时铝表面迅速生成一层浅灰色阶段膜,该膜致密而均匀,具有很高的电阻。该阶段可认为是铝初始成膜阶段,所经历时间约为30 s;第二阶段:阳极氧化电流密度由峰值迅速下降,膜的颜色由浅变深,厚度迅速增加阶段,此阶段可认为是氧化膜的快速形成期,所经历时间约为5 min;第三阶段:电流密度随时间缓慢下降阶段,此阶段氧化膜增加速率缓慢,生长与溶解接近平衡,成膜过程基本结束,电流密度最终达到1~2 A/dm2。

3.2 电解液对膜层性能的影响

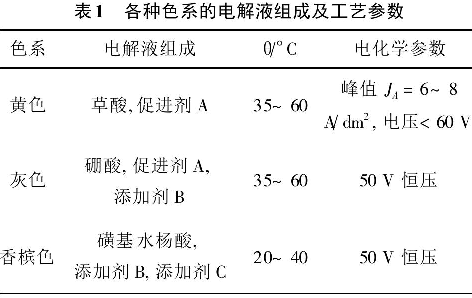

本实验所采用的3种氧化着色系列电解液主要组成及工艺参数,见表1所示。

电解液的主盐为有机羧酸或无机中强酸,溶液呈酸性。促进剂A为一种无机含磷化合物,具有提高氧化电流密度和加速成膜作用,使高速高效阳极氧化成为可能;添加剂B是一种有机羧酸:添加剂C为一种金属含氧酸盐,它们均具有均匀膜层的作用。

3.2.1 主盐对膜层性能的影响

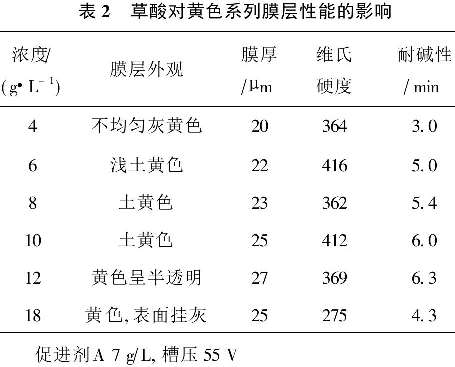

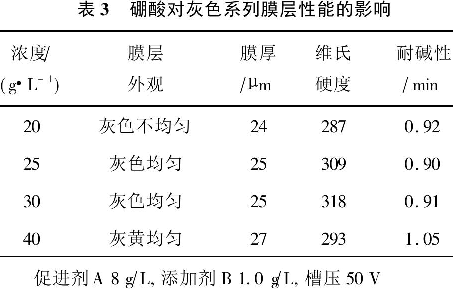

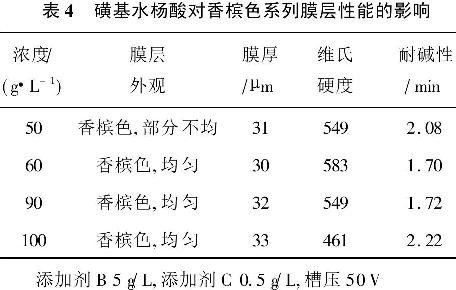

表2、3、4分别表示草酸、硼酸及磺基水杨酸对膜层性能的影响。

由表2可知,草酸浓度过高或过低,黄色系列膜性能均不太好,其浓度应选择6~12g/L。

硼酸作为灰色系列的主要成膜物质,其浓度低于20g/L时,膜层不均匀,表面疏松层较厚,色差大,且溶液不稳定,易产生沉淀;硼酸浓度大于40g/L又不易溶解,因此,确定30~40g/L比较合适。

磺基水杨酸作为重要的铝阳极氧化添加剂,已在工业上应用,但使用条件较苛刻,要求温度较低(一般低于15℃)。本研究将其作为主要成膜物质,在加入两种成膜添加剂后,明显提高了其抗氧化温度能力,成功制得了香槟色系列优异膜层。由表4可见,其浓度大于50g/L时,便可形成较好膜层,一般可选用60~70 g/L。

3.2.2其它组分对膜层性能的影响

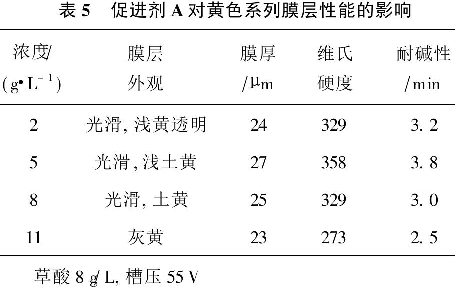

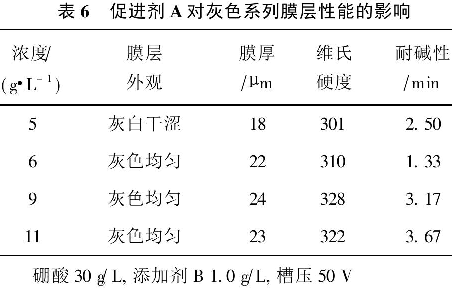

促进剂A是一种无机含磷化合物,具有提高氧化电流密度,加速成膜的作用。表5、6分别表示其对黄色与灰色系列膜层性能的影响。

在这两种溶液中促进剂A能明显地改善膜层性能,显著提高膜层硬度和膜厚,装饰性也大大提高。对于黄色系列,当促进剂A小于5gL时,膜层虽然较厚,但呈透明状,色较浅,装饰性不强;随着浓度的增大,膜层的颜色逐渐变深。但浓度大于10g/L后,膜层表面开始出现白色挂灰,硬度也相应下降。同样对于灰色系列,不加促进剂或浓度较低时只能得到灰白干涩状膜层,装饰性不好;浓度大于5g/L即可形成具有陶瓷光泽的灰色膜层,表面有少量疏松层存在;但当浓度大于10g/L后,疏松层就会大量增加。

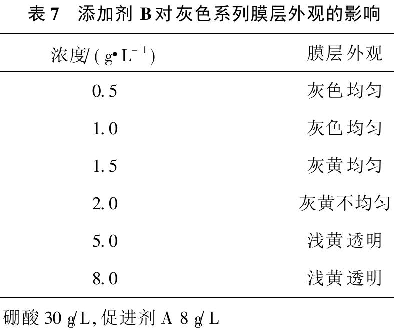

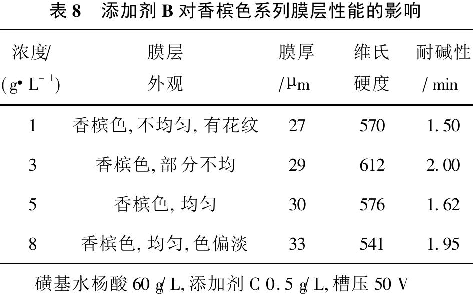

表7、8分别表示添加剂B对不同色系膜层性能的影响。添加剂B为一种有机多元羧酸,具有提高成膜电流密度、均匀膜层的作用。实验中发现,添加剂B还有络合电解液中的杂质离子,延长电解液使用寿命,增加溶液导电性的作用;同时也可起到调节电解液pH值的作用。对于灰色系列,添加剂B一般0. 5~1.0g/L较好,太低,膜层较粗糙;太高,膜层不均匀且颜色开始变黄。香槟色系列中添加剂B 5~8 g/L较好,太低,同样会使膜层不均匀;太高,膜层变得透明没有陶瓷质感。

添加剂C是一种金属含氧酸盐,具有降低体系峰值电流密度和加快阳极沉积速率及均匀膜层的作用。对于香槟色体系,加入添加剂C后,电流密度下降加快;当其浓度较高时膜层颜色变浅而不均匀,硬度、耐碱性也略有下降,所以加入量宜在0.5~1.0 g/L。

3.3工艺参数对膜层性能的影响

3.3.1峰值电流密度对膜层性能的影响

阳极氧化所控制的峰值电流密度对膜层性能影响较大。峰值电流密度主要由氧化电压大小和电压上升速率所决定,电压越高,峰值电流密度越大;电压上升越快,峰值电流密度也越大。结果表明:峰值电流密度过低,氧化膜形成速率慢,甚至不能形成;电流密度太大,反应速率过快,造成表面粗糙,因此,一般将阳极氧化峰值电流密度控制在6~8 A/dm2。

3.3.2其它工艺参数对膜层性能的影响

电解液温度对上述氧化着色过程无明显影响,一般保持在20~60℃即可。pH值对黄色系列与香槟色系列影响并不明显;灰色系列需要控制pH值,当pH值大于5时,溶液长时间使用会出现混浊现象,可通过增加添加剂B的量使pH值保持在1~2左右。溶液搅拌对黄色与灰色系列无明显影响;而香槟色系列需强搅拌,方可获得性能优良的着色膜层。

3.4膜层表面形貌分析

由于成膜方式和氧化工艺条件相似,三种色系的氧化膜层表面形貌非常相似,与常规阳极氧化膜的表面状态也无明显差异。黄色系列孔径约为50~60 nm,孔隙率为80~90个/µm2。香槟色系列孔径约为10~20 nm,孔隙率约为150~200个/µm2;灰色系列膜层孔径稍大些,约为100 nm。

4结论

(1)分别采用以草酸、硼酸或磺基水杨酸为主盐的复合电解液,采用50~60 V对铝进行阳极氧化着色一体化研究,可获得黄色、灰色或香槟色,并具有较高硬度、耐蚀和装饰性能优异的阳极氧化膜。

(2)不同色系的氧化工艺

①黄色系列:草酸6~8g/L,促进剂A 5~10g/L,55 V,峰值电流密度6~8 A/dm2,35~60℃,10~15 min。

②灰色系列:硼酸30~40g/L,促进剂A 5~10g/L,添加剂B 0.5~1.0g/L,50 V,35~60℃,10~15min。

③香槟色系列:磺基水杨酸60~70g/L,添加剂B 5~8g/L,添加剂C 0.5~1.0g/L,50 V,20~40℃,10~15 min。