镍-锌双盐铝阳极氧化膜电解着色工艺研究

镍-锌双盐铝阳极氧化膜电解着色工艺研究

易志立,邝少林

湖南大学化学化工系

摘要: 研究了镍-锌双盐铝阳极氧化膜电解着色工艺。探明了着色液中各组分的作用和电解参数对着色效果的影响,从而得出最佳工艺。

对着色液性能进行了测定,结果表明镍-锌双盐体系的分散能力明显化于纯镍盐溶液,与纯亚锡盐电解着色液的分散能力相当。该体系的抗杂质干扰能力明显优于纯镍盐溶液。实验结果表明,在该体系中电解着色铝氧化膜层的耐蚀性、耐磨性及耐外紫光照射性能良好。

0、前 言

铝及铝合金(以下简称铝)阳极氧化膜电解着色法广泛用于建筑型材等方面。目前实际应用较多的电解着色液有亚锡盐溶液、镍盐溶液及镍-锡盐溶液。锡盐着色液性能优异,但二价锡易氧化水解,生成偏锡酸沉淀而使溶液浑浊,国内外至今仍未解决。镍盐着色液成份简单、稳定、成本低,但其分散能力差,不易得到深色,抗杂质(K+、Na+)离子的能力很低,为此,有研究者提出了镍-锡双盐电解着色液,但该溶液同样存在易变浑浊的问题。我们参照国外文献详细研究了镍-锌双盐电解着色工艺。该工艺克服了纯镍盐和亚锡盐着色液的某些缺点,具有实际应用前景。

一、试验方法

1.材料及前处理

材料为LD31(美国牌号6063)建筑铝型材和纯铝(99.999%),试片经HD-87长寿命碱浸蚀液浸蚀、水洗后,1:1硝酸中室温出光。

2.阳极氧化工艺及着色膜性能测定

采用常规硫酸阳极氧化法:

H2SO4 165g/l;Al3+<20g/l;温度20±2℃;电流密度1.3A/dm2;电压16 V;时间30min;阴极 工业纯铝。

经金相测厚,上述条件下生成的氧化膜厚度约为10微米。

(1)着色膜明度值(L)的测定

根据色度学知识,L越大,即被测表面颜色越趋向白色;L值为100时为纯白色,L值为0时为真黑色,L值用沈阳仪器仪表工艺研究所研制生产的BSY-1型测色比色仪定量测定。

(2)耐蚀性能试验

①按ISO3768中性盐雾试验进行。使用沈阳建新机械厂生产的盐雾腐蚀试验箱,以连续喷雾8小时,停机16小时为一个周期。

②按ISO4541腐蚀膏试验进行。使用CS302型调温调湿箱,连续试验24小时。

(3)耐磨性试验

按ISO/DIS8251-85进行。使用沈阳仪器仪表工艺研究所研究生产的PMJ-1型平面磨耗试验机,载荷:600gf,砂低:280#金相砂纸,磨擦次数:400次。

(4)耐紫外光照射试验

按ISO6581进行,使用紫外光照射老化箱,光源为GGZ直管形紫外线高压汞灯,500W,有效弧长;152mm,波长;3650尺,照射高度;190mm,温度;≤95℃。

3.电解着色膜的封闭处理

采用GKC-F常温封闭液及沸水封闭。

三、试验结果及讨论

1.电解着色液配方和操作条件的研究

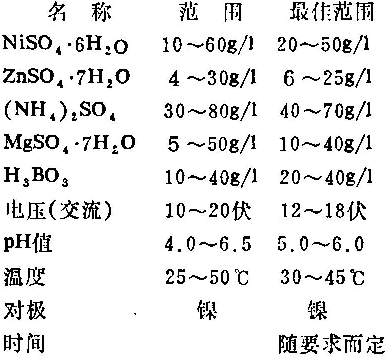

铝阳极氧化膜在镍-锌双盐电解着色液中电解着色,镍、锌在氧化膜微孔中发生了共沉积,显著改善了颜色的均匀性,经各种参数优选,研究出镍-锌双盐电解着色工艺。

NiSO4·6H2O 30g/l;ZnSO4·7H2O 10g/l;H3BO3 30g/l;MgSO4·7H2O 25g/l;(NH4)2SO4 40g/l;pH 5~6 温度30℃;对极镍板;电压15伏;时间,5 min。

如无特别说明,后同。

经化学分析和光谱半定量分析,均证明铝着色氧化膜微孔中,有镍、锌存在。用扫描电镜(SEM)配合X-射线能最散射分析(EDAX)着色膜中的区域成分,其点分析结果表明,在多孔层的下部,EOAX谱图上镍、锌元素位置处均出现明显的能谱峰。这充分说明在氧化膜微孔中镍、锌发生了共沉积。

(1) NiSO4·6H2O含量的影响

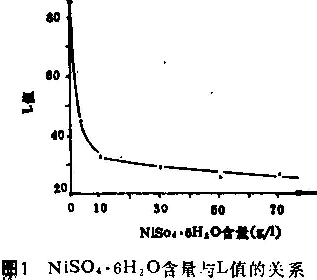

NiSO4为主盐,其含量对着色外观和L值影响见图1。

当着色液中无NiSO4时,膜层无色,但此时电流随时间变化的规律与常规电解着色时相同。NiSO4·6H2O含量达5g/l,即能正常着色。显然锌的沉积是由于镍的诱导所致。当NiSO4·6H2O的含量超过10g/l后,再增大镍盐含量对L值的影响不大。NiSO4·6H2O在10g/l左右时,L值变化存在从烈剧到缓和的转折,这主要是由于L值的本性决定。

当NiSO4·6H2O含量达到70g/l时,电解着色的试片尖角处有少许颗粒状物质产生,可能是氢氧化镍。为避免带出损失过火,NiSO4·6H2O的最佳范围为20~50g/l。

(2) ZnSO4·7H2O含量的影响

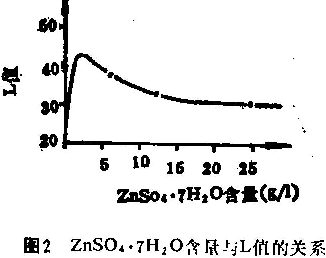

ZnSO4也是主盐之一,其含量变化对膜层颜色的影响见图2。

由图可见,ZnSO4·7H2O含量达2g/l时,膜层颜色的L值反而增大,即膜层颜色变浅;ZnSO4·7H2O含量大于2g/l后,L值随ZnSO4·7H2O含量的增加而减小,即膜层颜色变深,ZnSO4·7H2O的含量大于20g/l,其含量对L值影响甚微。

通过用EOAX半定量分析验证了上述规律:当ZnSO4·7H2O含量为O时,膜层中沉积的镍相对含量为9.06%,而当ZnSO4·7H2O含量为10g/l时,镍、锌在氧化膜微孔中发生共沉积,其总量仅为0.85%,所以膜层颜色变浅;当ZnSO4·7H2O含量增至20g/l,膜层中沉积的镍、锌元素总量增至1.81%,膜层颜色加深。

采用内孔法、单面对极等方法比较了有无ZnSO4时溶液的分散能力,结果表明,锌离子改善了溶液的分散能力。

综合考虑各种因素,ZnSO4·7H2O的含量取6~25g/l的范围,因着色膜微孔中沉积的共析物中锌的含量随着色液中锌含量的增加而显著增大,因此NiSO4·6H2O的量与ZnSO4·7H2O的量的比例以4~2:1为最佳。

(3) H3BO3含量的影响

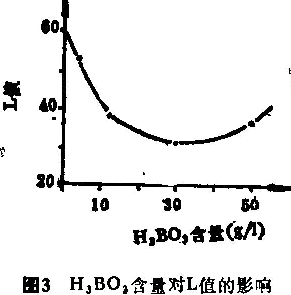

H3BO3含量对L值的影响见图3。

当溶液中无H3BO3时,不能着上色。H3BO3含量低于30g/l时,随H3BO3含量增加,L值减小,膜层颜色变深;H3BO3含量高于30g/l时,随H3BO3含量增加,L值增加,膜层颜色又逐渐变浅,由此可推测,H3BO3不仅起缓冲作用,而且可能具有一定的配位作用,佐藤敏彦等人也持有此看法。镍、锌与H3BO3的配合稳定常数1gβ3和1gβ4分别为8.44和11.8可以作为佐证。

综合考虑各种因素,硼酸含量的最佳范围为20~40g/l。

(4) (NH4)2SO4含量的影响

(NH4)SO4含量的多少对膜层颜色影响较小。(NH4)2SO4对着深色影响较大,无(NH4)2SO4时,不能得到黑色。

试验表明,(NH4)2SO4的存在提高着色液的抗钠、钾离子干扰能力,(NH4)2SO4的含量达40/l,着色液的抗钠离子干扰能力提高2~3倍,且随(NH4)2SO4含量的增加而递增。

综合考虑各种因素,取(NH4)2SO4的含量为30 ~80g/l。

(5) MgSO4的影响

试验结果表明,MgSO4对电解着色影响极大。着色液中无MgSO4时,氧化膜表面有大量气体析出,金属沉积效率极低,颜色既浅又不均匀。MgSO4·7H2O含量达5g/l时,即能正常着色,MgSO4·7H3O含量从5g/l增加到100g/l时,对膜层颜色几乎无影响。一般取MgSO4·7H2O含量范围为5~50g/l,最佳范围为10~40g/l。

(6) pH值的影响

溶液pH值显著影响着色膜颜色。pH为4.0~6.5范围内,溶液能正常着色。pH<4.0时,着色外观明显变差;pH>6.5时,溶液出现Ni(OH)2沉淀,pH可用氨水或H2SO4调节。

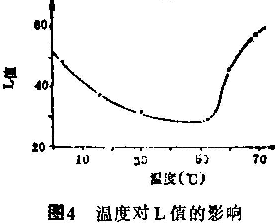

(7)温度的影响(见图4)

温度低于55℃时,随着溶液温度的升高,颜色变深。温度在30~50℃范围内容易呈现深色,温度在55℃以上时又呈浅色,或不能着色,这是由于铝阳极氧化膜在高温水中被局部封闭,膜孔活性降低,电解着色反应慢或不能反应。这在其他电解着色体系中也有类似的规律。

温度升高,溶液的抗Na+、K+离子干扰能力增强。试验结果表明,当溶液温度从室温升高到45℃时,可使溶液的抗Na+离子干扰能力提高50%。

温度范围可取25~15℃,着深色时取30~45℃。

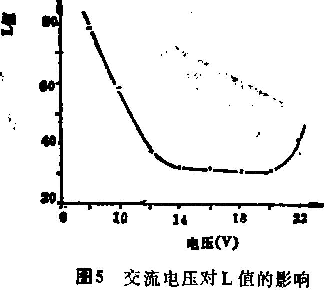

(8)电压的影响

交流电压对L值的影响见图5。

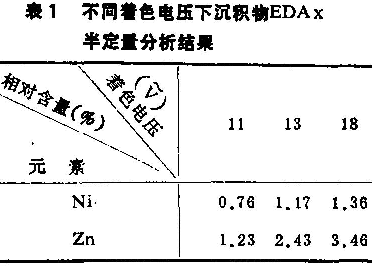

电压从10伏变化到20伏时,能依次得到从浅灰-灰青铜-咖啡-褐色-黑色系列,电压小于10伏时,着色反应不发生,无法着色;电压大于20伏时在氧化铝膜表面上析出大量气体,颜色变浅;电压达23伏时,阳极氧化膜层被击穿,发生剥落,不能正常着色,采用着色电压不同时,铝阳极氧化膜微孔中沉积金属元素EDAX半定量分析结果见表1。

表1可见,氧化膜微孔中沉积的金属相对含量随电解着色电压升高而增大。这说明膜层颜色随着色电压升高而变深,是微孔中金属沉积物增多所致。

(9)着色时间的影响

随着色时间的延长,在铝阳极氧化膜微孔中沉积物的量逐渐增加,使得颜色逐渐变深。

通过控制着色电压和时间,可方便地得到各种颜色(灰色-灰青铜-咖啡-褐色-黑色系列)。

(10)对极的影响

曾用镍、锌、石墨、铅、不锈钢等材料作对极进行试验。结果表明,不同对极对膜层颜色的影响不大,但锌对极的溶解很快,难以控制着色液中的镍、锌比。

由于溶液中镍离子含量较高,且镍子含量在一定范围内变化时不会引起膜层颜色的变化,因此,在本工艺中用镍作对极。

根据.L述试验,确定如下工艺:

2.着色液性能试验

(1)分散能力

仿用电镀中“分散能力”的概念,把电解着色液的“分散能力”定义为电解着色液所具有的使形状复杂工件各部位均匀着上同一颜色的能力。

用内经15mm,长55mm的LD31铝合金圆管,及用各种复杂铝件,单面对极定性测定着色液的分散能力,并与纯镍盐电解着色液(NiSO4·6H2O 30g/l,H3BO3 30g/l)和从法国引进的FKS纯亚锡盐电解着色液(H2SO4 25g/l,SnSO4 15g/l,FKS-693稳定剂25g/l)的分散能力比较。结果表明,本体系电解着色液的分散能力明显优于纯镍盐的分散能力,与纯亚锡盐的分散能力相同,能使铝圆管的内表而全部均匀上色,使复杂铝件的凹凸、屏蔽各部位均匀上色。

纵观前人的试验工作和我们的实验结果表明,电解着色液的分散能力与在铝阳极氧化膜微孔中沉积的金属本性有关。交换电流密度大的活泼金属如Sn、Zn等,其无机盐的电解着色液分散能力好;交换电流密度小的金属如Fe、Co、Ni等,其无机盐的电解着色液分散能力差,在含i°小的金属盐电解着色液中加入i°大的金属盐,显著改善电解着色液的分散能力,如在Ni盐、Co盐溶液中加入少许Sn盐(指pH>4的体系),Ni盐溶液中加入少许Zn盐等,均能显著改善电解着色液的分散能力。

曾对(NH4)2SO4、MgSO4、ZnSO4三种组分对溶液分散能力的影响进行试验,结果表明,缺乏其一组分均使溶液的分散能力略降,因此,似乎三者对改善着色液的分散能力有协同效应。

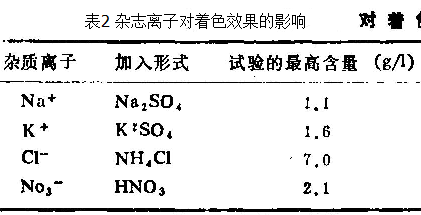

(2)溶液的抗杂质干扰能力

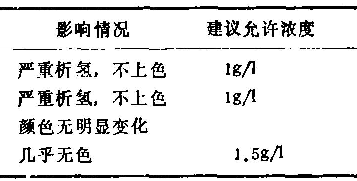

纯镍盐电解着色液抗Na+、K+离子干扰能力极低。为此,我们试验了Ni-Zn双盐着色液的抗Na+、K+离子干扰能力,同时研究了Cl-、NO3-等阴离子对本着色工艺的影响,结果见表2。

Ni-Zn双盐电解着色体系抗Na+、K+离子干扰能力已优于纯镍盐体系。试验表明,纯镍盐电解着色液允许Na+离子的最高含量仅为0.4g/l,在实际生产中仍要注意防止Na+、K+离子混入电解着色液。

对着色影响较灵敏的杂质还有NO2-离子,但此体系对NO3离子的最高允许含量要比纯锡盐体系的允许量(0.28g/l)高若干倍,这也是本体系的优点之一。当然,生产上还是要严格防止NO3-离子的混入。

3.电解着色膜的性能测定

(1)耐蚀性

①腐蚀膏试验

试样均经GKC-常温封孔剂封孔。试验结果按IS01462-1973进行评级。结果表明:在Ni-Zn双盐着色液中电解着色试样,其耐蚀性与在FKS着色液中电解着色试样的耐蚀性相同,腐蚀评级均为8级。且电解着色后并没有降低阳极氧化膜的耐蚀性。

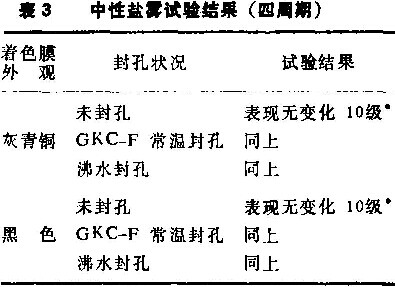

②中性盐雾试验

中性盐雾试验结果见表3。

在Ni-Zn双盐着色液中电解着色氧化膜的耐蚀性很好。

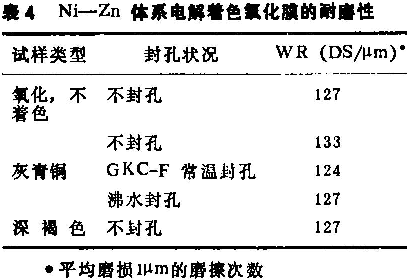

(2)耐磨性

着色条件和封孔处理对电解着色试样的耐磨性的影响见表4。

结果表明:着色条件、封闭与否以及封闭条件对铝阳极氧化膜、氧化着色膜影响甚微。此结果与H.J.Gohauson的试验结果一致。

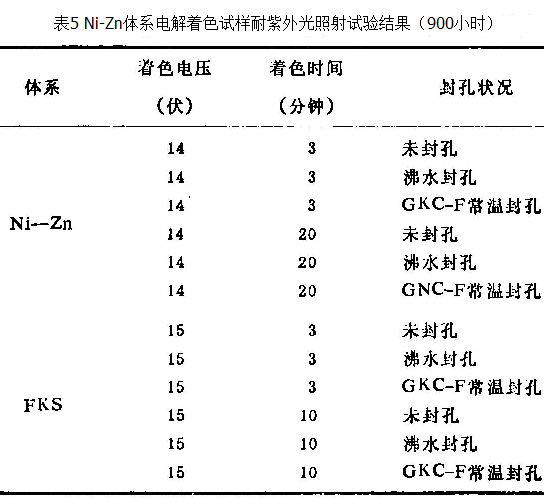

(3)耐紫外光照射性

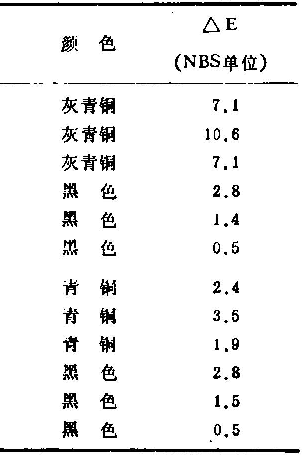

各种着色条件、不同封孔方法处理的着色试样进行900小时紫外光照试验,并与FKS体系着色试样进行对比,紫外光照射前后试样的颜色变化(色差ΔE)用测色比色仪测定,其结果见表5

结果表明:Ni-Zn双盐溶液中电解着色得到的黑色膜耐紫外光照射性很好,经900小时照射其膜层颜色变化很小,与FKS体系着色膜耐紫外光照射性相当。但灰青铜试样耐光性稍逊于FKS着色试样。可以认为在Ni-Zn体系中电解着色膜的耐紫外光照射性能优良。

四、结 论

Ni-Zn双盐电解着色液是有应用前景的青铜色系列的非锡电解着色液。由于Zn-Ni共沉积和着色液的各种组分的协同效应显著改善着色液的分散能力,达到纯亚锡盐着色液的水平。

本着色液的抗杂质能力,主要是抗Na+、K+离子的干扰能力明显优于纯镍盐着色液,并能得到深色膜,不易剥落。

与亚锡盐着色液相比,本着色溶液稳定,成份简单,配制容易和维护方便。