铝阳极氧化膜在Fe-Cu双盐体系中电解着色研究

铝阳极氧化膜在Fe-Cu双盐体系中

电解着色研究

孙德栋,王炜

(大连铁道学院应用化学系,大连116028)

摘要: 研究了铝阳极氧化膜在Fe- Cu双盐体系中电解着色,论述了电解着色液中各组分的作用和电解参数对着色的影响。对着色液和着色膜的性能进行了测定。实验表明,Fe-Cu体系各项性能与常用的亚锡盐电解着色液相当,且本体系的抗杂质干扰能力优于镍盐体系。

1前言

铝和铝合金氧化膜电解着色后具有高的防护能力和典雅的装饰外观,己被广泛应用。目前被普遍采用的铝阳极氧化电解着色液有硫酸亚锡的,也有用硫酸亚锡一硫酸镍混合盐的,但其缺点是二价锡易被氧化成四价锡,导致电解液沉淀直至失效。因此,我们致力于非锡盐电解着色液的研究,并研究出性能比较好的Fe- Cu双盐电解着色体系。

2试验

2.1材料及前处理

试验材料:钝铝

试样经5% NaOH、60℃脱脂,并经碱蚀后水洗。

2.2阳极氧化、着色及封闭

(1)阳极氧化:15% H2SO4(体积比),15~25℃,15V,40min。

(2)着色:双盐体系着色液pH值4~6,7~11V,25℃,1~2min。

(3)封闭:沸水。

3结果及讨论

3.1着色的工艺规范

标准电极电位比较接近的金属,可以从简单的酸性溶液中共沉积的。但像铜和铁这样的标准电极电位相差比较大的金属是无法在单盐溶液中共沉积。为了调节金属的析出电位,要使用络合剂。我们曾试验酒石酸、柠檬酸等有机羧酸,乙二胺等有机胺类,EDTA等螯合剂,均不成功。后来发现加入柠檬酸铁铵可获得稳定的着色效果。对着色氧化膜进行定性分析,证实有铁、铜存在。利用正交设计优选着色液浓度和工艺参数,确定的工艺规范为:

FeSO4·7H2O,g/L 15~30

CuSO4·5H2O,g/L 10~20

添加剂,g/L 10~30

(NH4)2SO4,g/L 15~35

柠檬酸铁铵,g/L 15~40

pH值 4~6

电压,V 7~11

对极 铜片或石墨

t,min 1~2

3.2 着色液组成的影响

(1)硫酸亚铁

硫酸亚铁是着色液的主盐之一,提供被沉积的铁离子,对着色膜外观影响很大。当着色液中无硫酸亚铁时,氧化膜着色极浅。当FeSO4·7H2O含量1g/L时,膜层能正常着色,随着FeSO4·7H2O含量增加,膜层颜色加深,继续增加至35g/L,膜层颜色基本不变。

(2)硫酸铜

铜盐也是着色液的主盐。提供被沉积的铜离子。当着色液中无铜盐时,氧化膜不能正常着色。当CuSO4·5H2O含量达到5g/L时,膜层正常着色,继续增加CuSO4·SH2O的含量,膜层颜色加深,达到30g/L时,颜色无明显变化。

(3)柠檬酸铁铵

柠檬酸铁铵有络合和控制离子析出速度的功能,无该络合剂时,根本不着色。由于增加络合剂的浓度,会引起金属的析出电位向负方向移动,影响金属的沉积速度,建议柠檬酸铁铵的加入量为25~40g/L。

(4)硫酸铵

硫酸铵起络合剂和导电盐的作用,对色调无影响,它可能起稳定络离子的作用,使金属络离子更为稳定,含量以15~35g/L为宜。

(5)添加剂

起导电和防止阻挡层破坏作用。如果不加添加剂,则根本不着色,这是由于着色电压高于氧化电压,在高电压下产生的气体压力将阻挡层击破之故。加入添加剂后,着色顺利进行。它可能以氢氧化物形式与金属还原的胶态粒子一起沉积于膜孔底部,增加了膜孔的电阻,同时减少了孔中氢离子的浓度,从而达到防止膜层破裂,加入量以20~30g/L为宜。

(6)硼酸

硼酸含量对膜层颜色影响不大,它主要作为缓冲剂。硼酸是很弱的酸,维持着色液体系的pH值4~6。在电解着色时,铝阳极氧化膜表面析氢,使局部pH值升高,硼酸可发挥其缓冲作用,防止局部pH值继续升高而引起膜的溶解脱落。

3.3工艺参数的影响

(1)交流电压

交流电压对颜色的影响显著。电压小于7.0V时,电极的电流过小不能形成稳定的电极反应物,无法着色。电压从7.0V渐增至11V时,依次得到浅灰色→黄铜色→红铜色的系列颜色。电压大于11V时,由于电流过大,造成氧化膜局部击穿,着色后出现色点斑痕。电压大,颜色加深,是由于氧化膜微孔中金属沉积物的含量和高度随电压升高而增加所致。

(2) pH值

pH值对氧化膜着色的影响很大。pH值4~6范围内,氧化膜能正常着色。pH值<4时,电解着色时严重析氢,无法着色。pH值>7时,着色液出现沉淀。

(3)温度

着色温度对膜层影响很大。温度低于5℃时,金属沉积反应的速度较慢,反应难以进行,即金属沉积的效率较低,氧化膜微孔中沉积的金属量较少,因而颜色浅。温度高于30℃时,着色膜的均匀性差,甚至着不上色。这是由于氧化膜水解作用加快,局部被封闭,膜孔活性降低。综合考虑各种因素,最佳温度范围为15~30℃。

(4)电解着色时间

随着电解着色时间的延长,着色反应不断进行,在铝阳极氧化膜微孔中沉积物的量逐渐增加,颜色加深。但时间超过2min,着色膜出现斑痕。

(5)对极

通过用不锈钢、石墨、铜等对极的实验表明,对极对膜层的颜色无明显影响。

(6)阳极氧化时间

阳极氧化时间不同,氧化膜的厚度也不同。氧化时间对膜层颜色有影响,要想获得深色膜层,必须增加氧化膜厚度,本体系氧化时间在40 min以上。

3.4 着色液和着色膜性能的测定

(1)着色液的抗杂质干扰能力

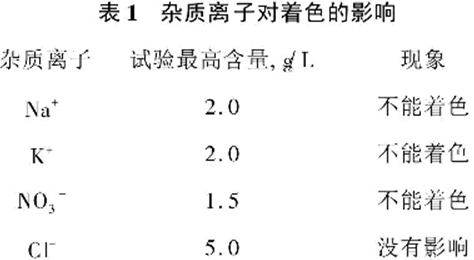

纯镍盐电解着色液抗Na+、K+等离子干扰能力较低。本体系抗杂质离子干扰能力较强。实验结果见表1。

(2)着色膜的耐光性

自1999年6月10日起将试样置于日光下曝晒,至今未见着色膜褪色。

4结论

(1)在本体系的电解着色液中,铁、铜在铝阳极氧化膜中共沉积,得到浅灰色→黄铜色→红铜色,着色膜均匀,适用于铝型材着色。

(2)本体系电解着色液的抗杂质干扰能力优于纯镍盐体系。