铝阳极氧化膜电解着色概况

铝阳极氧化膜电解着色概况

蔡传荣

上海仪表表牌厂

本文着重介绍了日本浅田太平发明的铝阳极氧化膜电解着色法——田法及以此为基础发展起来的着色方法。由于电解着色法较自然发色法成本低、着色范围广、操作简便,耐光性、耐候性等优于染色法,因此,非常适合室外铝建筑材料的着色。同时也可用于仪器仪表面板、表牌,家用电器等铝件的表面装饰性着色。

一、铝阳极氧化膜着色法

铝阳极氧化膜着色法按着色的方法可分为染色法和金属析出法。

1.染色法

染色法为铝阳极氧化膜浸渍在染料溶液中所获得颜色的方法。按采用的染料可分为有机染料染色法和无机染料染色法。

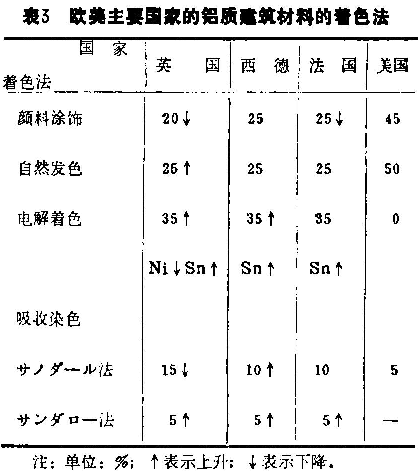

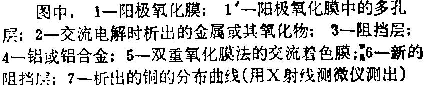

染色的质量取决于氧化膜的厚度、质量及染料的分散能力。有机染料染色法,其颜色范围较广,且色泽鲜艳夺目。无机染料比有机染料耐光、耐热性好,但颜色范围较窄,而且着色层不甚明亮,因此实际应用要少一些。其着色物基本上分布在膜层表面(见图1)。

2.金属析出法

(1)自然发色法

将易于形成颜色的合金材料在特殊电解液中进行铝阳极氧化,在铝形成氧化膜的同时,该金属元素被析出至氧化膜毛孔中而自然形成颜色。该法所获着色膜有极佳的耐光性和耐磨性。但费用较高且颜色种类有限。

(2)电解着色法

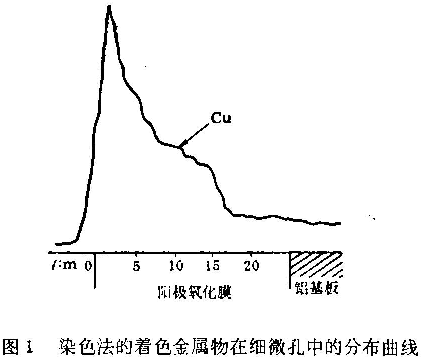

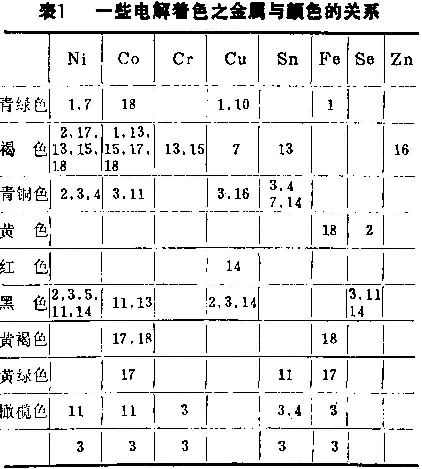

系指在某一电解液(如硫酸)中形成阳极氧化膜后,再放入含金属盐类的溶液中进行电解而着色的方法。使用不同金属盐类、不同的电源形式及电解浴次数可获得种类繁多的颜色(见表1)。它有较佳的耐光性、耐磨性和耐候性。广泛用于厨房用具和建筑材料。

铝经阳极氧化处理后,就会生成电解条件下所特有的细微孔。其直径约为100~300埃,孔心间隔为300~500埃,大致上垂直于基板表面生长(见图2)。

电解着色的过程为:首先是金属析出至细微孔的底部,再缓缓生长而到达膜层表面。这种析出机理非常合理,其细微孔能一个不漏地同样填充,因此可得到理想的色均匀度。

(3)电解着色和吸收染色的组合着色法

由于电解法的金属析出物分布在膜层底部,染色法的着色物分布在表层,所以可以先电解着色,再用有机染料进行染色,能获得多种合成色。

二、铝阳极氧化膜电解着色法的分类

1.按电解浴及电解次数可分为:

(1)一浴一次(也包括自然发色法);

(2)二浴二次;

(3)三浴三次。

2.按电解液的组成可分为:

(1)镍盐电解液;

(2)铜盐电解液;

(3)锡盐电解液等及其它的不同组合。

3.按电源性质可分为:

(1)交流电解法(如浅田法);

(2)直流电解法(如住化法);

(3)交直流叠加电解法;

(4)特殊波形及变频、脉冲电压电解法(也包括自然发色法)。

三、铝的浅田着色法

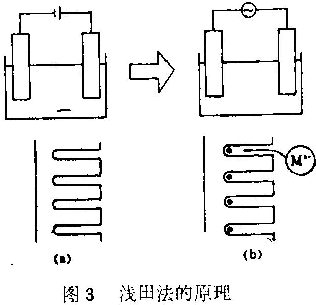

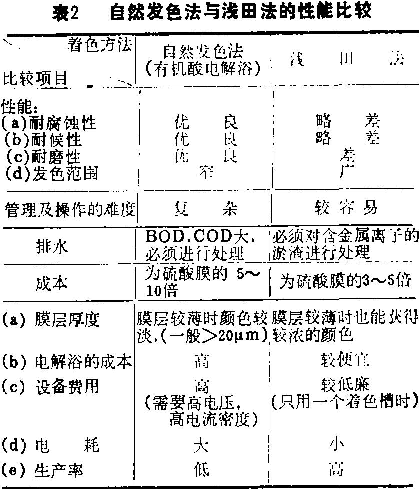

在日本,电解着色法中较有影响的要算浅田法。其原理如图3所示。首先对铝作阳极氧化处理,形成多孔的阳极氧化膜(图3(a))。然后放入金属盐的溶液中交流电解。金属离子就被还原析出到阳极氧化铝膜的毛孔中(图3(b))。浅田法彩色氧化铝膜的特征是耐候性强,色牢度高,特别耐久。表2是浅田法与自然发色法的性能比较。

意大利的开波尼(Caboni)最早用金属盐进行电解着色(于1936年获得专利),他是将铝在硫酸或草酸溶液中阳极氧化后,放入铜、镍、银盐的溶液中交流电解,或者将它们组成混合液而同时着色。

浅田法着色的常用电解液是“硫酸镍和硼酸的混合液”。1963年获得专利,后来通过埃尔根(Alcan)研究所的铝(制品)实验室,以埃诺洛克(Anolok)的名义公诸于世(一般称为“ASADA Process”)。

在铜盐或锡盐的混合浴中进行浅田法电解时,可以通过调节电解电压来改变着色膜的颜色。

在镍盐或钴盐中添加0.02~0.75克/升的铜盐时,所着颜色有良好的均匀性。

在铜、镍、银、钴、金等的电解浴中添加氨基酸时可得到性能优良的着色膜。

浅田法还可以用交直流叠加来电解。有(1)含硫酸镍和氯化物的电解浴,当硫酸镍浓度为50克/升时,可进行高速着色;在镍浴中加铜可方便地着成古铜色(略带红)和黑色。 (2)含钻的铝合金在铬酸浴中阳极氧化处理后,用钻、镍或铜浴可着成蓝色。 (3)还有在含铜、银、金等,pH=1~1.5的电解浴中着色的方法。

用非对称交流电压作电解着色可加快着色速度。用锡盐浴的浅田法,在钼酸盐或钨酸盐浴中以钼、钨或钛为对电极作交流电解可着成黄色或蓝色。

七0年以来国外有关浅田法的实验也多起来了,其中有改变电压波形的实验。基于这种想法而发展了由变频及脉冲电压等的电解方法。

此外还有草酸浴阳极氧化铝膜的浅田法。磷酸浴阳极氧化铝膜的浅田法,以及交流硫酸浴阳极氧化膜的浅田法等。

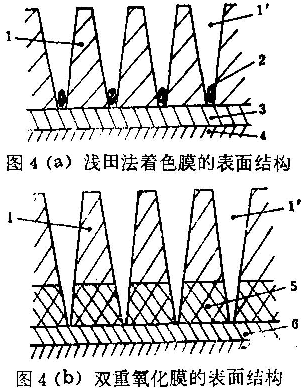

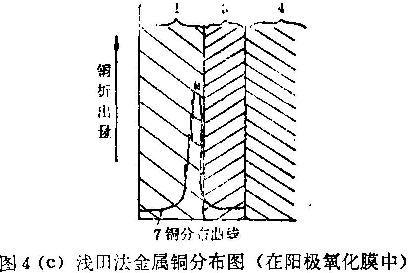

浅田法近几年来又有了新的发展。其中之一就是三浴三次法。与浅田法相近的有佐滕等人的所谓“双重氧化膜法”,它是以阳极氧化处理过的铝或铝合金为一方电极,在含少量金属盐的硫酸或有机酸中(pH=1)进行交流电解,在阳极氧化膜与铝合金基板之间形成着色氧化膜层。图4为双重氧化膜法与浅田法的氧化膜层结构和电析物的分布情况对照。

当改变金属盐的种类而重复多次进行电解着色时,双重氧化膜法还可以合成各种中间色。

四、电解着色膜的着色原因

依据通常方法,在经硫酸阳极氧化后的铝上外加低电压获得的磷酸电解着色膜,呈现出含原色系的虹的各种颜色,这是由多个着色因子而引起的。控制膜厚和电析物的直径,可以控制着色因子的数目,并改变其优先起作用的顺序而获得所希望的颜色。

日本的和田健二等人对着色原因作了如下的推测。

1.当膜厚小于1µm时:

(1)电析物直径小于500埃时,主要取决于膜表面和孔中电析物顶点之间的距离以及这些面的反射光而产生的干涉色。

(2)电析物直径等于二干几百埃时,同上,但呈褐色的电析物的颜色也将起作用。

2.当膜层较厚时:

(1)电析物直径小于500埃时,主要取决于呈褐色的电析物的颜色。

(2)电析物直径等于二干几百埃时,主要取决于与呈褐色的电析物的颜色和呈蓝色的电析物的颜色相对应的互补色。以及依据电析物的直径从电析物顶点和到孔底及铝基板的反射光而引起的干涉色所决定。

五、结束语

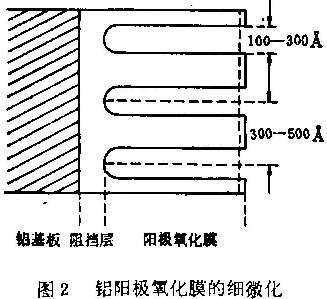

传统的染色法,可以获得范围广泛的着色膜,是较早得到应用的一种着色方法。因其色牢度低,尤其不能耐久,甚至在室内也易褪色,应用范围受到限制。随之而起的是自然发色法,其特点是一次成膜并同时着色,具有极佳的耐磨、耐光性能,其缺点是颜色多取决于铝基材的合金成份(且多为浅色),而且成本较高,电解着色法(主要是浅田法)是界于上述两者之间的一种着色方法,其着色膜不但有着广泛的着色范围,保持了金属的光泽感,还可以满足室外使用时对色牢度、耐候性和耐久性的要求。因而电解着色法得到了越来越广泛的应用(现在欧美主要国家的铝建材也大多采用电解着色法,见表3)。近几年来新的电解着色法更是层出不穷。如组合法、发光着色氧化膜(如红宝石膜等),而在电解着色之后再印刷各色图案、文字,就可制成色彩鲜艳、耐晒牢度又极高的表牌、装饰件等,为铝阳极氧化电解着色膜的应用开拓了更为广阔的前景。