铝合金阳极氧化着黑色工艺的研究

铝合金阳极氧化着黑色工艺的研究

郝建军,牟世辉,赵平,孟晓毅

(沈阳工业学院专科学校,沈阳110045)

摘要: 针对铝合金阳极氧化和电解着色的工艺及其影响因素进行了研究,从而找出了铝合金阳极氧化和电解着色的最佳工艺条件,实验表明,采用本工艺可以获得膜层厚度均匀、耐蚀性好、色泽光亮、色度较深的黑色阳极氧化色膜。

0 引言

随着铝合金材料应用的发展,其表面处理技术已迅速地发展起来,铝合金在大气中能自然形成一层氧化膜,但氧化膜膜层薄且疏松多孔,为非晶态、不均匀、不连续的膜层,不能作为可靠的防护、装饰性膜层。为提高铝合金的耐磨性、耐蚀性、反光性、绝缘性,常对其进行阳极氧化处理,经处理后获得的氧化膜厚度一般在5~20µm,其膜的性能有很大提高。为了更好地增强铝合金氧化膜的性能及装饰性,目前常采用着色的方法对氧化膜进行处理,其主要是向氧化膜的多孔结构内填充各种颜料,以提高铝合金制品的防护和装饰性能。

黑色具有它独特的装饰、耐蚀、耐磨等性能,但着色膜外观的色度、均匀性和耐晒性等方面,都不尽人意。为改善铝合金电解着色膜的性能,我们对其工艺进行了研究。

1实验方法

实验材料采用LY60铝合金,实验试剂的纯度均为化学纯以上,溶液用蒸馏水配制,溶液pH值用精密试纸测定。

1.1实验工艺流程

砂布打磨→流水洗→除油(金属洗涤剂10%)→两次流水洗→化学抛光(H3PO4 70%,浓HNO3 9%,浓H2SO4 21%,(NH4)2SO4 5g,110~115℃,3~6 min) →两次流水洗→硫酸阳极氧化→两次蒸馏水洗→交流电解着色→两次蒸馏水洗→封闭→两次流水洗→吹干。

1)硫酸阳极氧化

其工艺规范为:电流密度1.3~2 A/dm2,电压13~15 V,温度16~20℃,时间40~50min。

2)交流电解着色

其工艺规范为:温度15~20℃,交流电压10~14 V,时间10 min。

3)封闭

着色后的试片放入蒸馏水中煮沸30min即可。

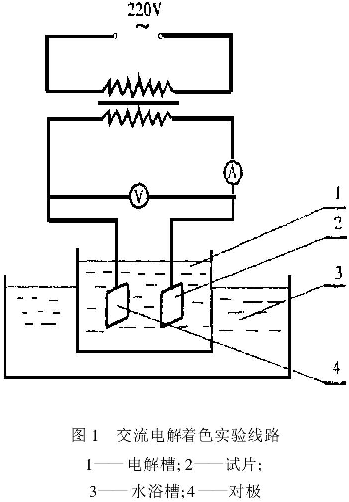

1.2实验仪器与线路

交流电解着色的实验线路如图1所示,采用控制交流电压的工作方式,即调节自耦变压器至所需交流电压值,对经硫酸阳极氧化后的试片进行着色,工作电流与槽电压分别用交流电流表、电压表进行测量。

1.3评价方法

考虑铝合金阳极氧化与电解着色目的,主要从膜层的厚度、耐蚀性、色泽等方面评价。

1)厚度:采用MINITEST 600B型非磁性测厚仪。

2)耐蚀性:采用快速的原电池法评定,将试片和石墨电极组成原电池(电解液为5%NaOH溶液),由于着色膜不导电,所以在短时间内无电流产生。当着色膜溶解而穿孔时,两极间立即产生电流,随着时间延长,电流逐渐加大,直至着色膜完全溶解为止,此时电流维持恒定,这段时间称为完全溶解时间,时间越长,耐蚀性越高,反之亦然。

3)色泽:采用对比法进行评定。

2结果与讨论

2.1阳极氧化工艺及配方

硫酸 165g/L 电压 13~15 V

硫酸铝 5g/L 温度 16~20°C

电流密度 1.3~2 A/dm2 时间 40~50 min

2.2阳极氧化的影响因素

1) Al3+的影响

开始时如没有Al3+,则氧化膜比较薄,而且氧化速度慢,随着阳极氧化的进行,Al3+浓度增加,Al3+浓度如果大于20 g/L,则氧化膜耐磨性、耐蚀性下降,氧化液老化,一般新配氧化液中加入5 g/L的Al2(SO4)3较好。

2)硫酸浓度的影响

氧化膜成长速度与电解液中硫酸浓度有密切关系,用稀硫酸溶液进行氧化时,膜的成长速度较小,所得氧化膜孔隙率低,反光性好,宜着浅色,用浓度较高的硫酸溶液进行氧化时,氧化膜的成长速度较大,所得氧化膜的孔隙率高,易着深色,但膜的硬度、耐磨性较差。实验中硫酸溶液的浓度为150~200 g/L效果较佳。

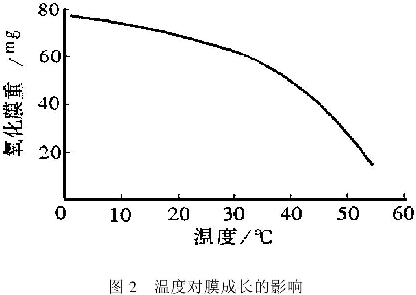

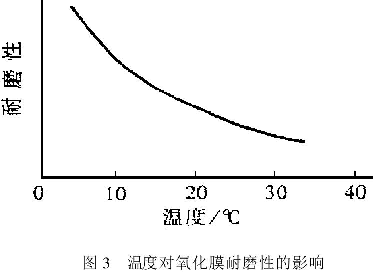

3)温度

电解液温度的变化对氧化膜影响很大,温度升高,氧化膜的溶解速度加大,膜的生长速度减小,氧化膜的厚度减小,如图2所示。同时,温度的变化对氧化膜耐磨性也会产生严重的影响,如图3所示。

实验中温度控制在16~18℃,获得的氧化膜各项性能较好。

4)电压与电流密度

氧化时的初始电压对氧化膜的结构影响很大,电压较高,所得氧化膜的孔径增大,孔隙率减小;电压过高,使铝制件的棱角边缘处易被严重击穿,且电流也会过大,致使膜层十分粗糙,因此阳极氧化开始时,电压应逐步升高,在氧化过程中,电压波动只允许1~2 V。

在一定限度内,提高阳极氧化的电流密度,可以加速氧化膜的成长速度,但达到阳极电流密度极限值后,氧化膜的成长速度将趋于停止,这时在高电流密度作用下,氧化膜孔内热效应加大,促使氧化膜溶解加速。通常,随着电流密度的增加,氧化膜的孔隙率亦增大,易着色,其硬度与耐磨性提高;电流密度减小,膜的生长速度减小,膜层较致密,其硬度和耐磨性也相应下降。

实验中,LY60铝合金试片电压控制在14~15 V,电流密度控制在1.3~2 A/dm2较好。

5)时间的影响

阳极电流密度恒定时,氧化膜的成长速度与时间成正比。开始氧化的1h内,成膜速度较快,随时间延长,膜的成长速度逐渐减缓,氧化膜表面易溶解,孔径变大,膜层逐渐变粗糙,硬度降低,实验中采用40~50 min,膜厚可达14~16µm。

6)杂质的影响

对阳极氧化影响最大的杂质是Cl-、F-和Al3+,若Cl-过量,膜层则粗糙疏松,甚至局部腐蚀,严重时制件穿孔,Al3+等杂质含量高时,则影响氧化膜色泽、透明度和抗蚀性,在Cl-<0.05 g/L,F-<0.01 g/L,Al3+< 20 g/L时,杂质影响最小。

2.3电解着色工艺及配方

H2SO4(1.84 g/cm3) 15 g/L 硫脲 20 g/L

硫酸亚锡 15 g/L 温度 15~20℃

硫酸镍 40 g/L 交流电压 10~14 V

柠檬酸 6 g/L 时间 10 min

2.4电解着色的影响因素

1)温度的影响

温度与着色速度有很大的关系,在10~30℃之间,可获得青铜系列及黑色系列,随温度升高,反应速度加快,15~22℃之间可获得黑色系列,温度大于23℃时反应很快,则不易获得黑色,实验中控制在17~19 0C之间。

2)电压的影响

交流电解着色时,电压应逐步升高,升压速度过快,则发生氧化膜剥落,电压大于8V时,反应开始,但反应速度较慢,在8~15 V之间逐步升高电压,反应速度逐步加快,若电压大于16 V,出现古铜色,若电压再高,则氧化膜剥落,实验中电压采用12 V得到很好的效果。

3)时间的影响

交流电解着色,时间不同,可获得不同色度的着色膜,开始1~3 min,获得浅青铜色,到7min时,获得黑色,对各种铝合金,着色时间是不同的,LY60在11 min时,效果较好。

4)各种盐的影响

锡盐采用硫酸亚锡,镍盐采用硫酸镍,其中锡盐是着色主盐,镍盐是辅助盐,两者共存时发生竞争还原,由共析形成的Sn-Ni合金,使着色膜耐蚀性优于单锡盐或单镍盐所形成的着色膜,实验中,镍盐浓度为40 g/L,硫酸亚锡浓度大于10 g/L,可获得满意效果。

5)硫酸的影响

硫酸是保持溶液稳定、防止锡盐水解和提高溶液电导的必要成分,当硫酸浓度不足时,锡盐发生水解:

SnSO4+ 2H2O → Sn(OH)2↓+H2SO4

Sn(SO4)2+4H2O → Sn(OH)4↓+H2SO4

Sn(OH)4 → SnO2+ 2H2O

硫酸浓度小于15 g/L时,随浓度升高,着色速度加快,浓度大于15 g/L后变化很小,实验中硫酸浓度保持在10~15 g/L可得到较好效果。

2.4封闭

采用热水封闭,将着色后的试片放入蒸馏水中煮沸30 min即可。

3结束语

综上所述,采用硫酸阳极氧化获得的氧化膜,其着色性好,用锡镍混合盐配制的着色液,可获得色膜光滑、均匀、耐蚀性均很好的阳极氧化着色膜。此工艺简单、成本低,可被广泛应用。