铝合金型材锡——镍混合盐的电解着色

铝合金型材锡——镍混合盐的电解着色

李凤林 孟繁鹏

(中国长城铝业公司)

摘要: 利用锡——镍混合盐电解液进行铝合金型材阳极氧化后的电解着色,对于该着色法生产工艺中的电压、温度、时间等参数以及它们之间的相互联系进行了探讨。

铝合金氧化后的着色方法,一般有化学染色法、自然上色法及电解着色法。在60年代,日本的浅田发明了二次电解着色法,该法着色膜的耐光性、耐热性、耐磨性及耐蚀性均比染色法等有显著提高,从而迅速扩大了着色铝合金的应用范围。用于建筑型材的着色铝合金主要是着古铜色系和青铜色系,所用的电解液一般是锡盐、镍盐或钴盐等系列。在日本使用镍盐的较多,在欧美使用锡盐的较多。镍盐着色液稳定,但对杂质离子的干扰很敏感;锡盐着色液的分散能力好,对杂质离子不敏感,但锡盐易水解和氧化,使用周期短。本文探讨了用锡——镍混合盐进行着色的可行性,并就工艺参数进行了讨论。

1 试验条件及过程

试样采用6063铝合金建筑型材。型材首先要进行预处理,在盛有H2SO4 (150~180g/l)的氧化槽中进行阳极氧化,槽温控制在16℃左右,电流密度控制在1.0~1.5A/dm2,氧化20~30min,以获得10~15V的氧化膜;经过清水洗和纯水洗,进入锡——镍混合盐电解着色液中进行着色;再经水洗后,放入封闭槽中进行低温封孔,温度控制在25~40℃,PH在5.5~6.5之间,时间10min左右。

2试验结果及讨论

2.1着色液的组成

我们采用以镍盐为主,并加入适量锡盐的电解着色液。从着色效果来看,使用锡——镍混合盐着的颜色,较单独使用镍盐或锡盐所着的颜色都要美观,其耐热性及耐光性均达到了要求。

NiSO4·7H2O 15~35g/l

SnSO4 3~10g/l

H2SO4 5~15g/l

配合剂——Ⅰ 2~10g/l

配合剂——Ⅱ 5~10g/l

抗氧剂 2~8g/l

配合剂是一些有机酸,它的加入能缓冲Sn2+的氧化,对Sn4+进行络合作用,减缓Sn4+的水解;抗氧剂是一类较活泼的化合物,当它存在于溶液时,首先与溶液中的溶解氧发生氧化还原反应,使Sn2+得到保护,防止或减缓Sn2+的氧化。配合剂与抗氧剂混合使用,能延长着色液的使用时间。当Sn2+< 2g/l时,着色速度相对较慢,当提高到5g/l时,着色速度明显加快;Ni2+的浓度范围较宽广。

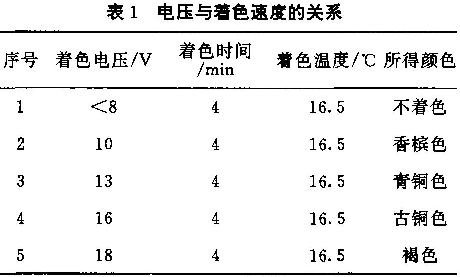

2.2 电压与着色速度的关系

在其它条件相同的情况下,电压的高低不同,所获得的颜色会有一定的区别(见表1)。一般认为,随着电压的升高,着色速度加快。当电压低于8伏时,很难着上色,但过高容易使着色型材产生白色斑点,试验表明:着色电压控制在16±1伏为最佳。

2.3温度对着色速度的影响

试验在其它参数相同条件下,改变着色液的温度,研究它对色调的影响,以得出在一定温度范围内获得良好的重现性。在电压16伏,着色时间5min的情况下,大量试验表明:当温度低于9℃时,几乎着不上色,随着温度逐渐升高,着色速度也加快,颜色加深,在16~24℃范围内色差较小,重现性好;当温度高于30℃时,着色速度更快,颜色明显加深。因此着色温度最好控制在18~22℃之间。

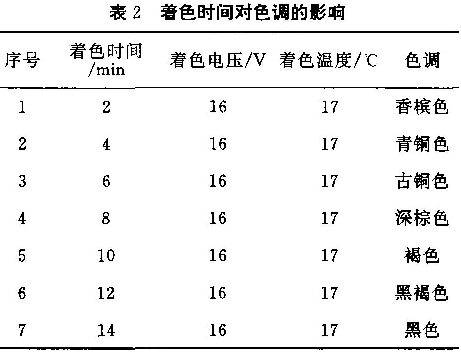

2.4着色时间对色调的影响

在氧化膜上电解着色的基本原理是:着色液中的金属离子在电场的作用下,沉积于氧化膜的微孔之中,沉积量愈多,色调就愈深。在着色电压与温度恒定的情况下,沉积量与时间成正比。祥见表2。为了操作方便,可以将电压固定在某一数值,依靠改变着色时间来控制型材的颜色。

2.5 其它因素对色调的影响

要获得优质的着色膜,首先有高质量的氧化膜。因此,着色前的预处理、氧化等均要严格控制,尤其是阳极氧化时的温度、时间、电流密度等参数,这是获得优质氧化膜的前提。

锡——镍混合盐电解着色液,虽然对杂质离子的干扰不太敏感,但当Cu2+>0.3g/l、CI- >1g/l、NO3->0.5g/l时都会影响着色膜的质量。

通过试验,我们认为在着色前,最好先将氧化好的型材在着色液中浸泡1min左右,然后再接通着色电源。每次着色的型材最好是型号相同、面积变化不大,否则会出现一定的色差。

着色型材在低温封孔时,要控制好封孔液的PH值和温度,温度过高,会发生颜色改变现象。

3结论

(1)采用锡——镍混合盐电解液进行着色,不仅成本低,使用时间长,且可以获得单独的镍盐或锡盐所不能得到的色彩和质量。

(2)着色电压、温度、时间对色调影响很大。在实际操作时,可以固定电压,依靠时间的长短来控制颜色。为了保持电解液温度的稳定,在着色过程中要进行循环搅拌,忌用高压空气进行搅拌。

(3)着色型材的预处理、氧化膜、着色面积、杂质离子等因素都会对颜色造成一定的影响,所以在生产中要注意。