铝材Sn-Ni混合盐电解着枪色参数研究

铝材Sn-Ni混合盐电解着枪色参数研究

方达经,林安,甘复兴

(武汉大学资源与环境学院环境工程系,武汉430072)

摘要: 首先对铝片试样进行预处理,随后在恒定的电流密度和相同的氧化时间下,在铝材表面形成厚度均匀的阳极氧化膜,然后采用方波交流电,对铝试样进行电解着色处理,通过改变铝材电解着色工艺的着色时间、电流密度、正负电流比、占空比等因素来研究这些因素与铝材明度值和色差之间的关系。实验结果表明获得枪色的最佳工艺条件是:着色时间6min左右,着色电流密度1.40 A/dm2左右,正向电流比负向电流大7%左右,占空比55%左右。

铝材重量轻,强度高,易加工成形,是有色金属中使用量最大、应用最广泛的金属材料。由于铝材表面可以电解形成各种稳定的颜色,不仅使得铝材更加坚固耐用,而且还具有很好的装饰效果。在众多的传统颜色之中,“枪色”是一种新型颜色,在我国还没有标准的定义,它是“步枪色”或者说是“枪黑色”的一种简称。铝材表面电解着枪色,寒光闪闪,可以给人一种庄重、幽雅、华贵的感觉,所以越来越受到人们的青睐。目前,有关“枪色表面”的报道绝大多数都是关于电镀方面的,在铝表面电解形成枪色的研究还比较少。单Sn盐和Sn-Ni混合盐电解着色是我国和欧美各国的主要着色方法。文中的实验使用的是Sn-Ni混合盐,并加入一定量的着色添加剂,得到了许多十分接近枪色的颜色。

铝材在电解着色之前其表面通常都要经过各种处理,如抛光、脱脂、浸蚀、除灰(出光)、阳极氧化等,在随后的着色过程中,电流密度、电源波形、溶液温度、着色电压、着色时间和pH值等都是着色质量的重要影响因素。通过改变电解着色的各种工艺因素,可以找到形成枪色的最佳工艺条件,文中主要讨论着色时间、电流密度、正负电流比、占空比这4项因素对着色的影响。

1实验

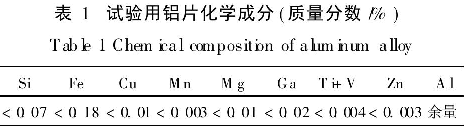

试验材料为铝片,尺寸为60mm×30mm×3mm阳极氧化和电解着色过程中,铝片实际氧化和着色面积均为3258 mm2。试验铝片中含有其它元素,其化学成分见表1。

实验的流程共分为6步:脱脂→碱蚀→除灰→阳极氧化→电解着色→封孔。

1.1脱脂

铝片经过轻微的打磨去除其表面明显的结瘤、砂眼等之后,再用丙酮擦洗,以除去其表面可能残留的油脂、污垢。

1.2碱蚀

将铝片放入50g/L的NaOH溶液中浸蚀4min浸蚀温度控制在56±2℃范围以内,浸蚀结束后,再用去离子水将铝片清洗3次。

1.3除灰

在室温下,将铝片浸入HNO3溶液(HNO3的体积分数为20%)中3 min以达到中和出光的目的,以除去铝片表面的灰状物,出光后再用去离子水将铝片清洗3次。

1.4阳极氧化

试验采用SMD-30型电源的直流方式,采用硫酸阳极氧化,槽液中硫酸浓度为170g/L铝离子的初始浓度为1 g/L(在整个实验过程中,铝离子的浓度控制在10 g/L之内)。在22±1℃的温度范围内,并在充分的搅拌下,将铝片阳极氧化30mi电流密度设定为1. 60A/dm2,在阳极氧化的过程中,槽压会从16V缓慢地上升到19V。阳极氧化结束后再用去离子水将铝片清洗3次。

1.5电解着色

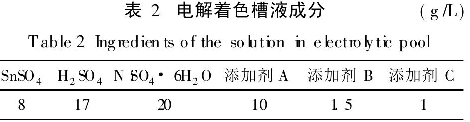

试验采用SMD-30型电源,用方波交流电进行电解着色,槽液成分见表2。

这里加入的添加剂都是一些具有缓冲作用、络合作用和抗氧化作用的物质,这些物质能络合Sn2+离子,或能优先被溶液中的溶解氧氧化,以防止Sn2+离子被空气氧化成Sn4+,进而产生Sn(OH)4白色沉淀影响着色。

电解槽液的pH值最好控制在1.0±0.1的范围内,用硫酸来调节,温度控制在24±1℃的范围内,且搅拌充分,槽液的配制一定要用去离子水,因为自来水中的Na+、Cl-、NO3-、K+等对颜色的明度值有着不利的影响。着色结束后再用去离子水将铝片清洗3次。

1.6封孔

将着色后铝片放入沸水中,沸煮40min达到封孔的目的。

2结果与讨论

铝片试样在着色之前都放入电解槽液中浸泡1min再通交流电。试验通过改变着色时间、电流密度、正负电流比、占空比来研究这些因素与颜色明度值和色差之间的关系。

2.1 着色时间的影响

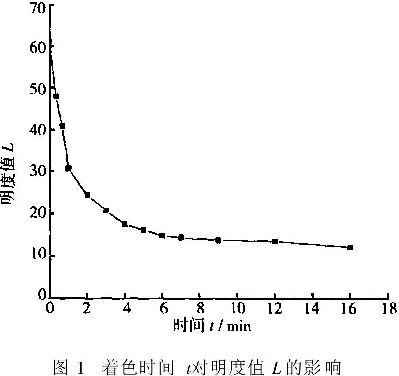

电流密度设定在1.35A/dm2,方波交流电的正向电流比负向电流大7%,占空比50%。试验采用日本AUD-SOH-A型色差计测量铝片的明度值和色差值。铝片所着颜色的明度值L与着色时间t的关系见图1。从图1中可以看出,铝片的颜色基本上都是在电解着色的前5min内形成的,尤其是前2min内,颜色迅速加深,到7min以后速度变得很慢。颜色变化的方向是:香槟色→浅古铜色→青铜色→古铜色→深棕色→深褐色→黑褐色→黑色。

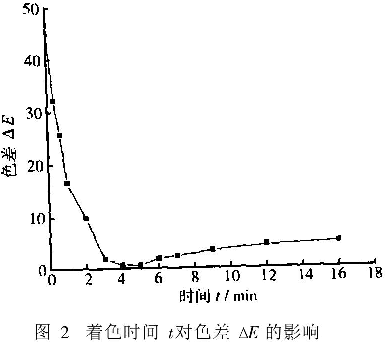

由于我国还没有枪色的标准,各类文献说法也不尽相同,所以试验以最接近枪色的几块铝片试样的颜色所包含的三原色的平均值作为基准,讨论形成枪色的最佳工艺条件。铝片所着颜色的色差ΔE与着色时间t的关系见图2。从图2中可以看出,在着色时间为4~5 min的时候,所得到的铝片颜色最接近枪色。

2.2电流密度的影响

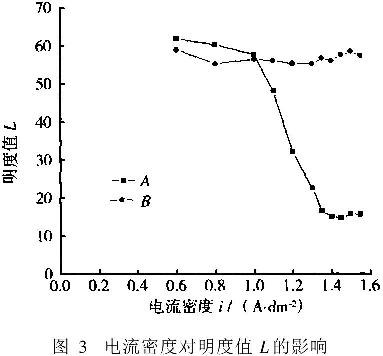

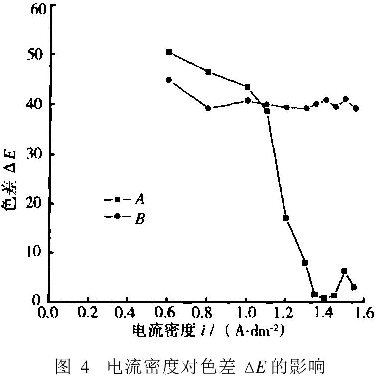

将电流设定为方波交流电,正向电流比负向电流大7%,占空比50%,着色时间为5min铝片所着颜色的明度值L与电流密度i的关系见图3中的A线。从图3中可以看出,只有当电流密度达到1.35A/dm2以上的时候,Sn2+和N12+离子才会开始在铝表面的微孔内沉积着色,当电流密度大于1.45A/dm2时,由于铝片上开始析氢,同一块试样上可以明显地看出颜色差异,均匀性非常差,这是由于电流密度增大时,槽压也会相应地增大。铝片所着颜色的色差ΔE与着色时间t的关系见图4中的A线。从图4中可以看出,当电流密度为1.35 A/dm2至1.45A/dm2时,所得到的铝片颜色最接近枪色,当电流密度继续增大时,由于铝片表面析氢影响离子的还原沉积作用,着色稳定性下降。

2.3正负电流比的影响

采用方波交流电,占空比50%,正向电流与负向电流相同,着色时间为5min铝片所着颜色的明度值L与电流密度i的关系见图3中的B线,铝片所着颜色的色差ΔE与电流密度i的关系见图4中的B线。从图3和图4中可以看出,当正向电流与负向电流相同时,电流密度的变化对着色没有影响,铝片颜色非常浅,几乎不着色。另外试验还发现,当正向电流比负向电流小时,铝片表面析氢,且无法着色。

2.4占空比的影响

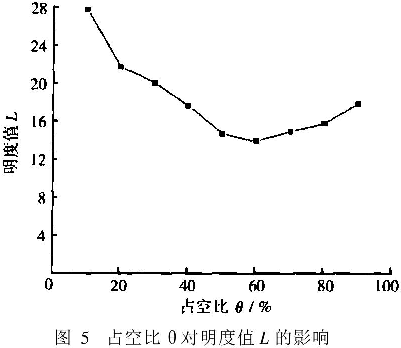

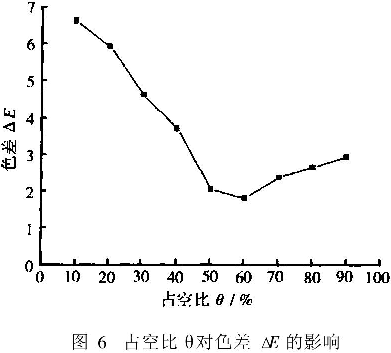

电流密度设定在1.35 A/dm2,方波交流电的正向电流比负向电流大7%,着色时间为5min铝片所着颜色的明度值L与占空比θ的关系见图5铝片所着颜色的色差ΔE与占空比θ的关系见图6从图5、6中可以看出,占空比设定在50%~65%之间比较合适。另外试验还发现,占空比小于40%时,铝片表面有析氢现象,而严重析氢可能引起氧化膜脱落,占空比大于70%时,着色速度太快,同一块铝片上的颜色均匀性下降。

3结语

1)为了在铝表面获得较好的枪色色泽,电解着色的电流密度最好控制在1.35~1.45 A/dm2的范围内。

2)根据想要获得的枪色的深浅,着色时间控制在5~7min之间比较合适。

3)交流电的正向电流应稍大于负向电流,建议正向电流比负向电流大6%~8%最佳,这样会有利于着色液中的离子还原后沉积在铝表面的微孔内。

4)交流电的占空比对离子还原后沉积的效率有着重要影响,实验发现,占空比控制在50%~65%之间的时候最佳,着色速度不会过快而发生颜色不均匀的现象。