温度对铝阳极氧化的影响

温度对铝阳极氧化的影响

吴双成

(甘肃皋兰胜利机械厂 甘肃 皋兰730299)

为了提高铝合金零件的防腐蚀能力,增加零件耐磨性,铝及铝合金制品通常需要进行阳极氧化处理或硬质阳极氧化处理。铝的阳极氧化是以铝或铝合金作阳极,以铅板、不锈钢板作阴极,在硫酸、草酸、铬酸等水溶液中电解,使其表面生成氧化膜层。其中,硫酸阳极处理应用最为广泛。铝和铝合金硫酸阳极氧化膜层有较强的吸附能力,易进行封孔或着色处理,以提高其抗蚀性和美观性。阳极氧化膜层厚一般5~25µm,铝合金硫酸阳极氧化工艺操作简单,电解液稳定,成本也不高,是成熟的工艺方法。

阳极氧化膜主要用途有: (1)提高零件的耐磨、耐蚀性以及耐气候腐蚀。(2)氧化生成的透明膜,可以着色制成各种彩色膜。(3)作为电容器介质膜。(4)提高与有机涂层的结合力。作涂装底层。(5)作电镀、搪瓷的底层。(6)其他用途。可应用于太阳能吸收板、超高硬质膜、干润滑膜、触媒膜、纳米线、在多孔膜中沉积磁性合金作记忆元件。

1温度对铝阳极氧化膜层的影响

氧化温度是影响膜层性能的一个主要参数。温度升高,溶液黏度降低,槽电压降低,同样的阳极面积、阴极面积和槽电压下的电流密度要提高,但是电解液中OH-的热运动加剧,OH-对膜层溶解加剧,氧化膜孔隙率增加,造成膜厚度减小和硬度降低,膜层生成速度慢,膜层耐磨性、耐蚀性下降;若温度高的同时采用的电流密度小,则会出现粉状氧化膜层,膜层透明度低,染色性能差,着色不均匀。

常规的铝硫酸阳极氧化工艺,最佳温度控制在21°C左右,通常生产中使用的温度范围是13~26°C。硬质阳极氧化溶液温度必须低于15°C,若低于13°C氧化膜脆性增大,容易出现裂纹,当溶液温度太低时,如0~3°C,虽然可以制得硬质氧化膜,但氧化膜太脆,当铝件受力变形或弯曲时,氧化膜易发生裂开现象,氧化膜的亮度降低且变成灰黑色;高于26°C时,膜层质量明显降低,氧化膜容易疏松掉粉末。当温度为22~30°C时,所得到的氧化膜是柔软的,吸附能力好,但耐磨性相当差:当温度再高时,氧化膜不均匀甚至不连续,因而失去使用价值。

硬质阳极氧化膜性能优异,但常用的硬质阳极氧化方法存在许多不足。采用硫酸和草酸的混合液作为电解液对硬铝合金硬质阳极氧化时,随着电解液温度的增加,硬质阳极氧化膜的厚度、硬度均先增加后减小;电解液温度为15°C时氧化膜的厚度、硬度最大:硬质阳极氧化膜经重铬酸钾封孔后耐蚀性提高,同时电解液温度也影响封孔后氧化膜的耐蚀性。

对硬质阳极氧化工艺而言,电解液温度低有利于提高氧化膜的硬度和耐磨性,但所获得的氧化膜脆性大,导致制件的尖棱部位质量变差。早在1984年,云南马雄林就介绍过:在低温法阳极氧化时会出现“边角效应”或“边角胀裂”现象,2005年大连理工大学赵宏娜等人再次发现了在试样的外棱、外角和内角处,存在“边缘效应”而致裂纹,通过电子探针清晰地观察到棱角部位氧化膜的形貌。这是因为在低温法阳极氧化时,试样的外棱、外角和内角处的阳极氧化电流比较大,远大于其他部位,电流的热效应是随电流的增大而增大的,使得试样的外棱、外角和内角处的热量很大,该处的氧化膜被溶解,从而出现膜层不连续或裂纹。边角部的膜不可能三维生长,膜层越厚越严重。为避免此现象,厚层阳极氧化膜的角部半径应该取大一些。如膜层较薄时,R值可在1mm左右,膜层厚度达80µm以上时,R值不应小于3 mm。

不仅电流太大时会出现氧化膜不连续或裂纹,即使太阳暴晒也会产生裂纹,马月辉研究了6063铝合金型材阳极氧化膜在暴晒时产生裂纹的特征、规律及机理。充足的日光暴晒导致产生无方向性的细小龟裂纹,在封孔质量好、氧化膜较厚时容易产生裂纹。

郭加林对6060铝合金阳极氧化膜受热开裂行为的影响进行研究,结果表明:在H2SO4浓度为200g/L左右,氧化温度为19°C左右,电流密度为1.3~1.6A/dm2的阳极氧化工艺参数下,所得到的氧化膜热裂性能较好,氧化膜的抗热裂点温度为62°C;氧化后存放时间及封孔时间对氧化膜的热裂性影响不明显;氧化膜在60°C左右下长时间保温,随后升温不影响氧化膜的热裂性,然而,在短时间内高温加热,氧化膜较容易出现开裂。

正因为在低温阳极氧化时,试样的外棱、外角和内角处的阳极氧化电流比较大,在短时间内形成高温加热,所以试样的外棱、外角和内角处的氧化膜较容易出现开裂。改用常温法基本可以避免开裂现象。

杨克涛、傅仁利对铝基板草酸阳极氧化成膜温度进行研究,发现膜层的起始破坏温度为32.5°C,与草酸的浓度关系不大。温度不超过32.5°C能得到均匀致密的膜层。

2氧化膜小孔处的温度

传统“酸致溶解理论”中,对阳极氧化时的热效应数据不够准确,笔者曾经做过探讨,应该为2AI+3[O] → Al2O3+1675.7 kJ。考虑到水的标准生成热-285.84 kJ/moL,则总反应为2Al+3H2O-6e → Al2O3+6H++818.18 kJ。

由于刚生成的铝氧化膜是γ-Al2O3,所以,再次推敲更准确的数据是-1657.2±1.5 kJ·moL-1。考虑到水的标准生成热-285.84 kJ/moL,则总反应为2Al+3H2O-6e → Al2O3+6H++799.68±1.5 kJ。

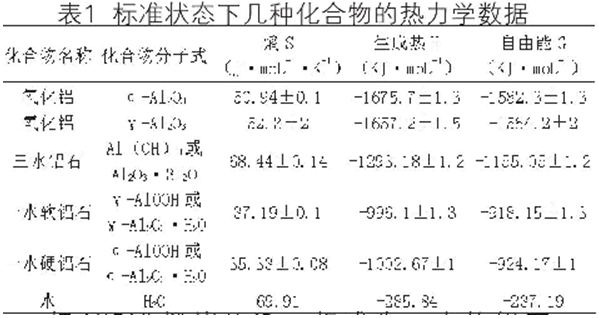

铝氧化是一个放热反应,氧化膜生成时,在铝基体表面会产生很多的热量,其生成热为15.91 kJ/m2;文献介绍,膜的生成热达到5470 Kcal/m2,换算为法定计量单位,则为5470 kcal/m2×4.184J/cal= 2.2886×104KJ/m2。文献介绍2.5µm厚氧化膜的生成热大约等于38 kcal/m2, 换算为法定计量单位则为38kcal/m2×4.184 J/cal=158.992 kJ/m2;几种数据相差很大,除文献考虑了氧化膜厚度外,其他两种文献没有考虑氧化膜厚度,显然氧化膜越厚,单位面积的Al2O3就越多,放出的热量也就越多,没有氧化膜厚度的数据缺乏可比性。文献提供了几种铝化合物的最新的、完整的热力学数据(表1)。

把Al(OH)3煅烧的话,将成为一水软铝石γ-AlOOH,一水软铝石γ-AlOOH在550°C转变成γ-Al2O3,γ-Al2O3在1200℃转变成。α-Al2O3,一水硬铝石α-AlOOH在500°C也分解为α-Al2O3。α-Al2O3是最稳定的铝氧化物。

陈滨、李小斌、吴晓华等人从铝酸钠溶液中析出水合氧化铝的热力学分析得出,Al(OH)3+OH-→Al(OH)4-反应能够进行的最低温度是390K,即117°C。据国外资料报导:“在15%硫酸中进行阳极氧化处理时,在12安/英尺2(笔者折算后约1.29A/dm2)下孔底温度相当于煮沸50%硫酸,即124°C”。由此可见,阳极氧化时,界面的温度是比较高的,与阳极氧化溶液本体差别大。界面温度大大高于电解液的温度,温度在阳极氧化过程中起着决定性影响作用。

所谓界面温度或叫孔穴温度,是指零件表面与电解液接触处的温度,是阳极氧化过程中的真实温度,而不是整个电解液的平均温度。两者的涵义是不相同的,应当严格加以区分。在连续进行阳极氧化的过程中,随着氧化面积的增加和所通过电量的增加,零件表面产生大量热量,铝合金在阳极氧化过程中,阳极的温度总是高于槽液的温度,而阳极温度的升高又与过程持续的时间有关,因此槽液温度与持续时间是相互联系的。

3其他阴离子在阳极表面的氧化和影响

李勇鹏,袁贵喜认为,Cl-、F-、NO3-半径都小于OH-,将会比OH-更加靠近阳极表面,从理论上研究计算得出了不同阴离子在硫酸阳极氧化时的最高允许浓度,Cl-≤0.208 g/L,F-≤0.221 g/L,NO3-≤0.33g/L。OH-半径小于SO42-,因此,阳极氧化时阳极表面被氧化的阴离子是OH-。

在生产中控制溶液杂质Cl-≤0.2g/L,超过上限浓度时,氧化膜的孔隙率大大提高,氧化膜表面变得粗糙而疏松,阴离子杂质再高时,铝制品将发生穿孔,使产品报废。因此,配制阳极氧化溶液不能用自来水,应该用蒸馏水或去离子水。F-对氧化膜的危害与Cl-相同,应低于0.1 g/L。NO3-对氧化膜的危害与Cl-相同。Cu2+≤0.02g/L,否则,氧化膜上会出现暗色花纹和斑点,降低氧化膜的透明度,使氧化膜的耐蚀性、耐磨性和电绝缘性下降。Al3+≤20 g/L,随着Al3+含量增加,氧化膜出现白色斑点,并且吸附能力下降,染色困难,当含量超过20g/L时,电解液的氧化能力显著下降。可将电解液温度升高到40~50°C,搅拌下缓慢加入硫酸铵溶液,使Al3+生成(NH4)2Al2(SO4)4的复盐沉淀,过滤除去。

4消除界面温度高带来不利影响的措施

为了进一步扩大铝及铝合金材料的应用范围和提高铝及铝合金的耐磨性能,对铝制品多采用硬质阳极氧化的方法,厚度一般要求25µm以上,最大可达250µm,表面硬度至少300 HV以上。但这一工艺目前还存在着膜层光洁度差、脆性大、零件尖边锐角处膜层易脱落、氧化过程中经常出现电腐蚀和不易获得较厚膜层等缺点。

要想获得硬质膜层,不但要提高成膜速度,即在相同电流密度下,尽可能降低膜的溶解速度,还要改善膜层结构,即孔壁要厚而致密、孔隙率要小。为了提高成膜速度,就应尽可能降低电解液的温度和酸的浓度;为了改善膜层结构,就应适当提高槽电压。

硬质阳极氧化是20世纪50年代开发的重要工艺,是铝合金阳极氧化的一个重要分支,是以阳极氧化膜的硬度和耐磨性作为首要特性的阳极氧化技术。硬质阳极氧化的电解液在-10~+5°C的温度下电解。由于硬质阳极氧化所生成的氧化膜层具有较高的电阻,会直接影响到电流大小。为了取得较厚的氧化膜,势必要增加外电压,其目的是为了消除电阻大的影响,而使电流密度保持一定,但电流较大时会产生激烈的发热现象,加上生成氧化膜时会放出大量的热量,使零件周围电解液温度剧烈上升,温度上升将会加速氧化膜的溶解,使氧化膜无法变厚。另外,发热现象在膜层与金属的接触处最严重,如不及时解决,加工零件的局部表面会因温度上升而被烧坏。

当需要制取厚而硬的氧化膜时,工艺过程中的大量焦耳热致使电解液温度超过上限,加速了氧化膜的化学溶解,甚至得不到氧化膜,必须使用致冷设备强制降温,并用净化的压缩空气剧烈搅拌,以带走零件周围的热量。这不仅增加了设备的投资,而且还加大了电能的消耗,也给一般中小型企业带来许多困难。为此,国内外都进行了广泛的研究。

早期采用对溶液进行螺旋桨机械搅拌、压缩空气搅拌或强制循环,后来采用超声波搅拌,都可以促进氧化膜表面的散热,促使溶液中的H+向氧化膜孔内移动,中和孔内OH-,减弱溶膜反应,使氧化膜孔隙率降低、硬度和抗腐蚀性提高,使成膜速度加快。但是,通常的机械搅拌、压缩空气搅拌或强制循环,只能在一定程度上减小电极表面附近扩散层的厚度,由于扩散层内溶液对流速度较小,使得氧化反应产生的热量无法及时散失到溶液本体中。因此,通常的机械搅拌的有利作用也是有限的。压缩空气搅拌还会产生酸雾,有噪声。喷射电解液搅拌法,是在电解槽中安装输液管道,朝零件方向开喷射孔,向零件喷射冷却的电解液,虽然搅拌效果好,但是设备复杂,影响零件的进出槽。改进搅拌方式及时带走氧化过程中零件界面产生的热量,是提高氧化效率、改善膜层性能的主要措施。

罗鹏、周海晖等人研究了超声波对阳极氧化特性曲线、电解工艺参数和膜层形貌的影响。结果表明:将超声波应用于铝的阳极氧化处理,能增加氧化膜的生长速率,提高阳极氧化温度与氧化电流密度的上限值,可实现在较高温度和大电流密度下对铝进行阳极氧化。超声波作用下获得的铝氧化膜层表面孔隙率低,膜层均匀,膜的厚度与硬度都比不加超声波有明显提高。超声波或采用不对称换向电流、间歇电流氧化、脉冲电流阳极氧化等方式,也可以使阳极表面过剩的OH-有足够的时间向溶液本体扩散,降低阳极表面OH-浓度,减轻溶膜反应,同样使氧化膜孔隙率降低、硬度和抗腐蚀性提高,使成膜速度加快。

“振动流动搅拌”系统,是使零件和氧化液以一定频率振动,在电解液温度为10~20°C和电流密度10~15 A/dm2条件下,能在难氧化的铝合金上形成均匀致密的硬质氧化膜。

“微爆空气搅拌”是采用一种高温烧结的热压陶瓷作为空气分散管,其上密布30~50µm直径的微孔,高压空气经过分散管后形成具有一定扬程的细微气泡,当这些微细气泡强烈喷射在零件处或其附近时,可以很快带走热量。用“微爆空气搅拌”比普通空气搅拌获得的氧化膜更加平滑光亮,厚度均匀性也得到改善,这对精密零件和复杂零件极为有利。

后来有添加镍盐、二羧酸、有机硅等以提高温度的上限方法。兵器工业部59研究所合成了磺酸基芳香族化合物作为添加剂,使传统硫酸阳极氧化的允许温度上限提高到40°C,同时提高了成膜速度,改善了氧化膜性能,意外的是该添加剂对超高硅铸铝合金特别有效(一般铝合金含硅超过5%以上就难以得到合格氧化膜,往往会产生粉化、烧焦等现象)。在没有开启制冷设备进行冷却生产的前提下,所生产的阳极氧化工件合格。姚金贵在硫酸阳极氧化溶液中,添加了CrO3约3 g/L,可以在25~35°C之间生产,解决了冷却和溶液搅拌的局限性,用一般的循环水冷却代替专用的制冷设备,节省投资。

采用不连续直流电时(如单相半波),周期内存在瞬间断电过程,创造了阳极界面附近溶液热量及时对流的条件,降低了膜层的溶解速度,因此,可提高允许电流密度和温度的上限值,能避免“起粉”、 “烧焦”和“孔蚀”现象,但是生产效率降低。李素琴等人在硫酸-草酸电解液中采用直流叠加脉冲阳极氧化法在20~40°C的范围内获得了硬质(HV 540)铝阳极氧化膜,避免了“起粉”和“烧焦”。脉冲阳极氧化是目前普遍青睐的方法,该方法可缩短氧化时间,节约电能,得到的膜层综合性能优于普通直流方法得到的氧化膜。使用脉冲电流是一个大的进步,大大降低了硬质阳极氧化所需电压,允许使用更高的电流密度,从而加快了膜层生长速度,并且可以在室温下完成氧化处理,也使铝表面的氧化膜更加耐蚀、耐磨。直流电流叠加脉冲电流,是近年来较为流行的高速硬质阳极氧化法,其实质与脉冲硬质阳极氧化相同,但是它的可靠性更好,制得的氧化膜性能更加优异。

陈朝英等人采用自制的硬质阳极氧化装置,在铝合金6061薄板表面沿着铝基体方向形成较大的温度梯度降温条件,对铝板进行硫酸硬质氧化试验。对氧化膜形貌、硬度、膜厚分别进行了观察和分析。结果表明:相同条件下,采用温度梯度法制备的硬质阳极氧化膜,其均匀性、膜的厚度和硬度都大大优于传统的硬质阳极氧化膜,膜的质量得到很大的提高。

常规的硫酸阳极氧化工艺,温度范围比较窄,在生产时会产生大量的焦耳热,是一个高耗能的工艺。必须开启制冷设备对其降温,否则会使铝合金工件的氧化质量得不到保证,容易造成报废。宽温阳极氧化等工艺的研究中,存在着过分追求通过向电解液中添加添加剂,来达到宽温化的问题。