铝阳极氧化膜的微观结构及沸水封闭处理对膜层显微硬度的影响

铝阳极氧化膜的微观结构及沸水封闭处理对膜层显微硬度的影响

张培1,2,赵旭辉1,2,唐聿明1,2,左禹1,2

(1.北京化工大学材料科学与工程学院,北京100029;

2.北京化工大学材料电化学过程与技术北京市重点实验室,北京100029)

[摘要] 通过阳极氧化在铝合金表面获得稳定的阳极氧化膜,并对膜层进行沸水封闭处理,采用扫描电子显微镜(SEM)、电化学阻抗谱(EIS)等分析手段研究了氧化电流密度以及封闭处理对膜层显微硬度的影响。结果表明:随着电流密度的增加,铝合金阳极氧化膜的显微硬度先升高,后降低;沸水封闭会导致铝阳极氧化膜的显微硬度下降;铝阳极氧化膜表面形貌的优劣、多孔层的组织结构和屏蔽性与膜层显微硬度密切相关。

硫酸阳极氧化膜具有很好的耐蚀性、较高的显微硬度和优异的耐磨性,还极易染色,并且制备工艺操作简单,成本低,在工业中得到广泛的应用。阳极氧化铝由于具有多孔层结构,因此需进行封闭处理。沸水封闭能提高铝阳极氧化膜的耐蚀性、表面装饰性和电绝缘性。关于沸水封闭对氧化膜结构、性能影响的研究很多,如由于水合产物的不规则堆积,沸水封闭的铝阳极氧化膜表面呈现细鳞片状结构,沸水封闭的氧化膜经加热处理后,表面会出现粗大裂纹,孔洞内封孔物质膨胀会导致膜层裂纹的形成。但关于沸水封闭对氧化膜硬度影响的研究较少,特别是氧化工艺参数对沸水封闭后的氧化膜硬度的影响。鉴于此,文中拟研究电流密度以及沸水封闭对铝阳极氧化膜显微硬度的影响,探讨氧化膜微观结构与膜层硬度之间的相关性。

1 实验

1.1 阳极氧化

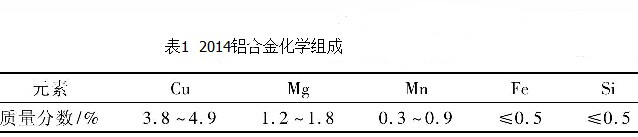

采用2024铝合金作为基体材料,尺寸为30 mm×10 mm×3 mm,化学组成见表1。

阳极氧化工艺过程如下:240#,600#,1000#砂纸依次打磨→化学除油→碱蚀→酸洗出光→阳极氧化→冷风吹干(或沸水封闭后冷风吹干)。每个前处理步骤后,都需用去离子水冲洗试样表面。化学除油是在60℃的50g/L Na3PO4 +30g/L Na2CO3 +5mL/L OP-10溶液中浸泡5 min。碱蚀是在100 g/L NaOH溶液中浸泡3 min。酸洗出光是在60℃50 g/L HNO3 +5% HF混合酸中浸泡2 min。沸水封闭是将试片置于沸腾的去离子水中30 min。

阳极氧化电源为MPS706直流电源(北京切克斯电子科技有限公司)。以铝合金试片作为阳极,石墨板作为阴极。电解液组分为:210 g/L硫酸,20 g/L草酸,20 mL/L三乙醇胺。氧化时间为50 min,电流密度依次为1.5,1.8,2.0,2.2,2.5,3.0 A/dm2。阳极氧化时,施加强力的机械搅拌,以保证产生的热量能够及时、充分地散去。

1.2氧化膜特性分析

1)显微硬度。采用Fischer HM 2000型显微硬度仪进行测试,载荷为500 mN,加载时间为20 s。采用3个平行试样,每个试样选取10个均匀分布的点进行测

量,取平均值为最终测定值。

2)表面形貌。采用Hitachi S4700型场发射扫描电子显微镜观察铝阳极氧化膜的表面形貌,场发射源的加速电压为20 kV。因氧化膜不导电,观察前预先对试样进行真空喷金。

3)电化学阻抗谱。在PARSTAT 2273型测试系统上进行,测试溶液为pH =7的3.5%(质量分数,后同)NaCl溶液。采用传统的三电极体系,参比电极为饱和甘汞电极(SCE),辅助电极为铂电极(Pt),工作电极为暴露面积1cm2的铝试片。采用幅值为10 mV的交流正弦信号,测试频率范围为100 kHz~10 mHz。交流阻抗测试前,试样需在测试溶液中浸泡约10 min。

2 结果与讨论

2.1 铝阳极氧化膜的显微硬度

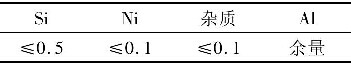

图1为未封闭和沸水封闭铝阳极氧化膜的显微硬度随电流密度的变化规律。随着电流密度从1.5 A/dm2增加至2.0 A/dm2,铝阳极氧化膜的生长加快,膜层结构变得致密,显微硬度随之增大,2.0 A/dm2时的显微硬度值达到528. 33HV;电流密度继续增加,膜层的显微硬度则降低。一方面,氧化电流密度过大,膜层受到的场致溶解作用过强,酸液剧烈地侵蚀无水氧化铝之间的阴离子富集水合区,使得膜胞之间出现间隙,孔壁变得疏松,从而破坏了氧化膜正六角圆孔柱状胞的连续性,导致膜层表面的缺陷增多,膜层不能以一个连续的整体来承受外加载荷;另一方面,虽然增大电流密度可提高膜层的生长速率,但电流密度过高时,膜层质量会变差,如变得疏松、结合力下降等;这两方面都可能导致氧化膜的显微硬度下降。

从图1还发现,氧化膜沸水封闭后的显微硬度比封闭前低得多。可能的原因是:水与孔洞内的氧化铝反应,生成了勃姆石Al2O3·nH2O,勃姆石体积膨胀,将孔洞封闭,反应为Al2O3 +nH2O=Al2O3·nH2O(n=1或3)。当n=1时,即形成一水合氧化铝,其体积可增加约33%;当n=3时,即形成三水合氧化铝,其体积增大几乎达到100%。但水合氧化铝由于带有结晶水,其硬度值较低,所以氧化膜的整体硬度减小。沸水封闭的氧化膜表面呈现了细鳞片状结构,是水合产物不规则堆积而成,会导致氧化膜的力学性能下降。此外,沸水封孔机制对铝合金阳极氧化膜在封闭过程中的裂纹产生有关键的影响,封孔物质在氧化膜孔洞内的膨胀会导致膜层裂纹的形成,这也可能是氧化膜显微硬度下降的原因之一。

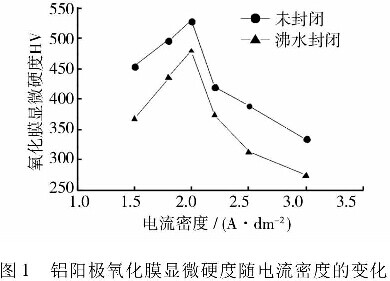

图2为在2.0,3.0 A/dm2条件下制备的铝阳极氧化膜经沸水封闭前后的截面显微硬度分布。氧化膜经沸水封闭处理后,截面的显微硬度都出现了一定程度的下降,表明封孔物质不仅封闭了表面的孔洞,而且在一定程度上堵塞封闭了氧化膜多孔层的内部。沸水封闭的铝阳极氧化膜截面依然存在一些排列整齐、通透的微孔,表明膜层的组织结构不致密,加之水合氧化铝的整体硬度较低,所以导致了膜层截面的硬度下降。

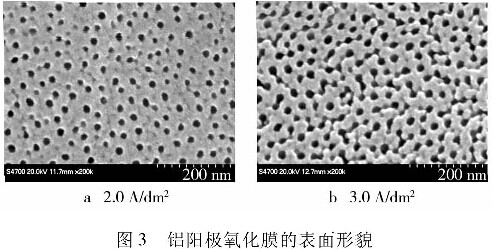

2.2铝阳极氧化膜的表面形貌

图3为在2.0,3.0 A/dm2条件下制备的铝阳极氧化膜的表面形貌。2.0 A/dm2制备的氧化铝膜的纳米阵列连续排布,孔径均一,孔洞结构接近圆形,符合Keller模型。3.0 A/dm2制备的氧化铝表面不平整,膜胞的尺寸不均一,柱状膜胞之间出现了2~5 nm的间隙,酸液对氧化膜的场致溶解导致膜层的致密度很差,结构不均匀,胞界上的原子排列较膜胞内疏松,因而胞界受场致溶解后,很易显露出来。胞界是原子快速扩散的通道,并容易引起杂质原子偏聚,胞界上原子排列比较混乱,存在着许多空位、位错等缺陷。铝阳极氧化膜表面形貌的优劣与膜层显微硬度的相对大小是相一致的。此外,氧化膜表面形貌的优劣也会影响到其沸水封闭后的力学性能,表面形貌较优的氧化膜封闭后,显微硬度也更高(见图1)。

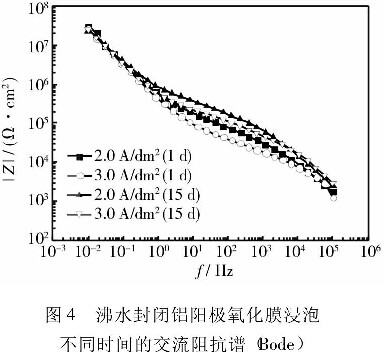

2.3铝阳极氧化膜封闭后的多孔层性质

图4为2.0,3.0 A/dm2条件下制备的铝阳极氧化膜经沸水封闭后,在3. 5% NaCl溶液中浸泡不同时间的交流阻抗谱(Bode)。浸泡时间相同时,2.0 A/dm2制备的铝阳极氧化膜在中高频段的阻抗模值比3.0A/dm2制备的铝阳极氧化膜高,而中高频率段主要体现多孔层的特征,这表明在2.0 A/dm2下制备的氧化膜经过封闭处理后,其多孔层具有更好的屏蔽性能。3.0 A/dm2制备的铝阳极氧化膜由于大电流密度导致较强的场致溶解,正六角圆孔柱状胞之间出现了若干缝隙如图3所示),沸水封闭工艺封闭了大部分的孔洞,但对这些缝隙的封闭效果不佳,并且封孔物质在氧化膜孔洞内急剧膨胀导致裂纹的形成,侵蚀性溶液通过缝隙和裂纹很容易渗透到多孔层中,从而加剧对氧化膜的破坏。随着浸泡时间的延长,氧化膜的中高频段阻抗模值逐渐增大,表明铝阳极氧化膜的多孔层也在缓慢地产生自封孔效应。综上所述,2.0,3.0 A/dm2条件下制备的铝阳极氧化膜经相同的工艺进行沸水封孔,前者的屏蔽性优于后者,即前者的组织结构和致密度较优,这与氧化膜显微硬度的相对大小是相一致的。可见,铝合金阳极氧化膜的组织结构、致密性与氧化膜的硬度和屏蔽性都有密切关联,组织结构越均匀、致密,膜层的显微硬度越高,屏蔽性也越好。

3 结论

1)采用较低的电流密度对铝合金进行阳极氧化时,氧化膜的显微硬度随电流密度的增加而增大。电流密度超过临界值后,氧化膜的显微硬度会因为酸液对膜层发生较强的场致溶解而不断下降。

2)沸水封闭会导致铝合金阳极氧化膜的显微硬度下降,其原因可能是水合氧化铝的整体硬度较低,水合产物呈现细鳞片状结构的不规则堆积,以及封孔物质在氧化膜孔洞内的膨胀导致膜层裂纹的形成。

3)铝阳极氧化膜表面形貌的优劣、多孔层的组织结构和屏蔽性与膜层显微硬度的相对大小具有对应性。铝合金阳极氧化膜的表面越均匀,组织结构越致密,膜层的显微硬度就越高,屏蔽性也越好。