具有高精度超光滑表面的铝合金材料及抛光盘、抛光液和抛光方法

具有高精度超光滑表面的铝合金材料及抛光盘、抛光液和抛光方法

技术领域

本发明属于光学材料的表面抛光技术领域,尤其涉及一种抛光后的铝合金材料及其相应的抛光设备、抛光液和抛光工艺。

背景技术

本发明属于光学材料的表面抛光技术领域,尤其涉及一种抛光后的铝合金材料及其相应的抛光设备、抛光液和抛光工艺。

背景技术

铝合金在红外、可见光、一直到紫外光的较宽的光谱范围内都具有非常高的反射率,这使得它成为多光谱成像应用的良好选择。另外,铝合金加工性能好、质量轻、价格便宜,具有较高的导热性。铝合金还是许多光学系统特别是航空应用中首选的支撑件材料,支撑结构和光学元件都采用同样的铝材料可以避免由于不同的热膨胀系数引起的热应力。但是,由于铝合金抛光性能差,易于氧化,因此难以获得高精度的超光滑表面。

单点金刚石车削铝合金能够获得粗糙度Ra(Ra:轮廓算术平均偏差)优于5nm的镜面,但是铝合金表面会残留周期性的车削刀纹,影响成像质量。单点金刚石车削本质上属于范成法加工,被车削的铝合金表面精度受限于车床运动精度和工件装夹变形,难以得到高精度面形。机械化学抛光(CMP)是可以实现全局平坦化的方法,美国NASA Goddard航天中心在US 6966820B1中提到,将墨汁加入到抛光液中,抛光铝镜可以获得超光滑表面,但是不能实现材料的定点定量去除;英特尔公司在CN101208399A号中国专利文献中公布了一种粒径小于或等于100纳米的沉淀二氧化硅磨料以及螯合缓冲剂组成的铝合金抛光磨料;河北工业大学刘玉玲等人使用二氧化硅溶胶、氧化剂和自制的整合剂抛光金属合金,取得了一定的效果;但是现有的铝合金抛光工艺获得的表面质量仍然较差,抛光精度和抛光质量还有待进一步提高。

发明内容

本发明要解决的技术问题是克服现有技术的不足,提供一种具有高精度超光滑表面的铝合金材料,还相应提供一种结构简单、容易制作、可用于抛光前述铝合金材料的抛光盘,提供一种配方简单、原料容易获得、成本低、可用于抛光前述铝合金材料的抛光液,并综合提供一种工艺简单、抛光效果好的前述铝合金材料的抛光方法。

为解决上述技术问题,本发明提出的技术方案为一种具有高精度超光滑表面的铝合金材料,所述铝合金材料的粗糙度Ra≤2nm,所述铝合金材料的面形RMS值(均方根值)≤λ/10。

作为一个总的技术构思,本发明还提供一种可用于抛光上述铝合金材料的抛光盘,所述抛光盘包括底盘、抛光垫、抛光膜和压紧件,所述抛光垫位于底盘下方,所述抛光垫外包覆有抛光膜,所述压紧件箍住抛光膜的边缘并使抛光垫紧靠底盘的下表面,所述抛光垫为粘弹性材料——聚二甲基硅氧烷橡胶制作(抛光垫的厚度优选为8mm~15mm),所述抛光膜为抛光用阻尼绒布制作(抛光膜的厚度优选为0.5mm~1mm)。

作为一个总的技术构思,本发明还提供一种可用于抛光上述铝合金材料的抛光液,主要由以下体积分数的组分配制而成:

水 93%~95%

金刚石微粉 2%~3%

氧化剂 1%~2%和

表面活性剂 1%~2%;(优选离子型表面活性剂,例如高级脂肪酸盐等)

所述氧化剂为质量浓度20%~30%的过氧化氢溶液。

上述的抛光液中,所述抛光液的pH值优选控制在8~9(一般优选通过添加氨水或稀硫酸对抛光液的pH值进行调节)。

上述的抛光液中,所述金刚石微粉的平均粒径优选为0.5μm~1μm。所述水和金刚石微粉的体积比优选为100:1~30:1。

作为一个总的技术构思,本发明还提供一种具有高精度超光滑表面的铝合金材料的抛光方法,包括以下步骤:

(1)准备待抛光的铝合金材料,先采用常规的单点金刚石车削工艺对该铝合金材料的表面进行一次抛光,获得粗加工铝合金表面;

(2)采用汁算机控制光学表面成形工艺(CCOS)对步骤(1)后获得的粗加工铝合金表面进行二次抛光,二次抛光采用的抛光工具为上述的抛光盘,二次抛光过程中用到的抛光液为上述的抛光液,二次抛光过程中,先利用汁算机控制光学表面成形工艺软件根据所述抛光盘的去除函数和所述粗加工铝合金表面的初始面形,计算得到粗加工铝合金表面各点的加工驻留时间,再利用数控系统控制所述抛光盘在粗加工铝合金表面按设定的抛光路径和预先输入的加工驻留时间,完成对粗加工铝合金表面的二次抛光。

采用上述抛光方法可以获得粗糙度Ra值优于2nm的超光滑铝合金材料表面,而且可以达到定点、定量修整铝合金材料面形的目的,修整后的铝合金材料面形RMS值优于λ/10。可用上述抛光方法加工的铝合金材料包括普通的606l铝合金或者7075铝合金材料等,且对铝合金材料的形状及尺寸无特别要求。

上述抛光方法的二次抛光过程中,抛光压力优选不大于0.04MPa,抛光盘的转速优选不大于100rpm。

上述抛光方法主要是基于以下工作原理:本发明的抛光方法采用了两次抛光叠加的组合式抛光方案,即本发明中高精度超光滑的铝合金材料面形是依靠CCOS技术修整单点金刚石车削后的面形得到,CCOS技术之所以能够修整单点金刚石车削后的面形,这主要是因为CCOS技术是一种能定量去除光学材料的方法,根据preston定理,材料去除量正比于抛光压强P、速度V和抛光时间t,即:△=K·PVt,其中K为常数;通过相对尺寸较小的抛光盘抛光相对尺寸大的光学工件(例如铝合金材料)表面,然后在高点驻留相对较长的时间,在低点驻留相对较短的时间,这样就能使材料面形逐渐收敛到较高的精度。

另外,上述本发明抛光方法的成功应用也得益于本发明上述抛光盘的独特结构和抛光液的独特优势。由于本发明抛光的铝合金材料为质地很软的金属合金,使用质软的聚二甲基硅氧烷橡胶和阻尼绒布组成的抛光盘,不会划伤已经获得的粗加工铝合金表面,而阻尼绒布具有纹理细腻且密布沟槽等特点,这也有利于进一步提升铝合金材料表面的质量。在本发明抛光方法使用的抛光液中,起切削作用的主要为其中的金刚石微粉,由于金刚石微粉的颗粒粒径很小、性质稳定,其不与铝及铝的氧化物发生反应,不易凝聚形成大的硬颗粒,其在铝合金表面作不规则的塑形切削,能够有效实现铝合金材料的去除。此外,本发明的抛光液中加入了过氧化氢,由于铝的化学性质很活泼,极易氧化,氧化后生成的氧化铝等氧化物附着在铝合金表面,极易形成“橘子皮”状抛光缺陷,因此通过在抛光液中加入氧化剂过氧化氢,能够促进铝的氧化,促使氧化物快速离开铝合金表面,提高抛光效率。另外,在优选的技术方案中,通过将抛光液的pH值控制在8-9,使抛光液处于弱碱性的温和环境中,这更有利于抛光的进行,提高抛光的质量。

与现有技术相比,本发明的优点在于:

1.通过将CCOS技术应用于铝合金材料的表面抛光,实现了对铝合金材料的定点定量去除,得到粗糙度Ra优于2nm、面形RMS值优于λ/10的高精度铝合金面形;

2.通过采用本发明改进后的抛光盘和抛光液对铝合金材料进行抛光,可以有效去除粗加工铝合金表面上留下的方向性车削刀纹,进一步提升抛光加工后的表面质量;

3.本发明的抛光盘结构简单、容易制作,只需简单替换相应材料即可取得较好的抛光效果;

4.本发明的抛光液配方简单,原料容易获得,成本低,其与本发明的抛光盘和抛光工艺配合使用,能够显著优化本发明的抛光效果;

5.本发明的抛光方法步骤简单,其不仅提出了单点金刚石车削与CCOS技术相结合的两次抛光组合技术,而且结合了抛光盘的改进和抛光液组分的优化,以较低的工艺成本、较高的抛光效率获得了表面质量进一步提升的铝合金抛光表面,这为铝合金材料在光学领域的广泛应用提供了广阔的应用前景。

附图说明

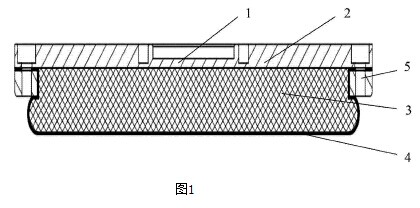

图1为本发明实施例中抛光盘的结构示意图(沿中轴线的剖视图)。

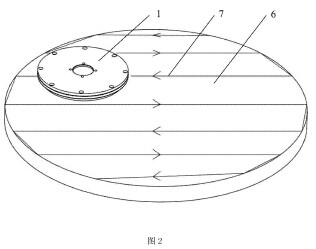

图2为本发明实施例中抛光盘在铝合金材料表面抛光的行走示意图。

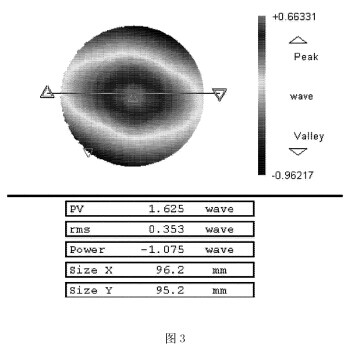

图3为本发明实施例中粗加工铝合金表面的面形精度测量结果。

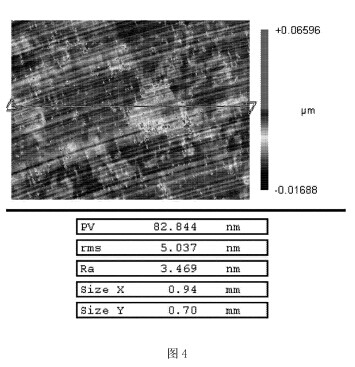

图4为本发明实施例中粗加工铝合金表面的表面质量(即粗糙度值)测量结果。

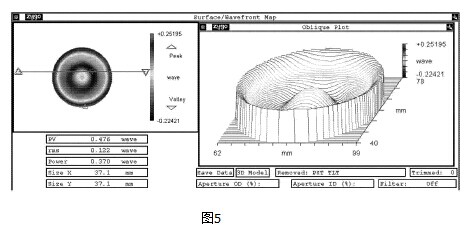

图5为本发明实施例中获得的去除函数的表征图。

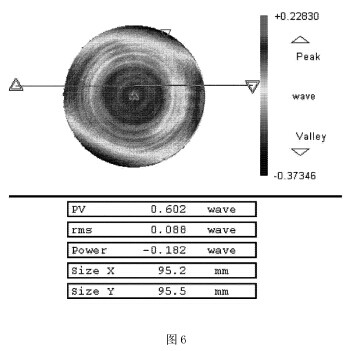

图6为本发明实施例中铝合金材料表面二次抛光后的面形精度测量结果。

图7为本发明实施例中铝合金材料表面二次抛光后的表面质量测量结果。

图例说明:

1、抛光盘;2、底盘;3、抛光垫;4、抛光膜;5、压紧件;6、粗加工铝合金表面;7、抛光路径。

具体实施方式

以下结合说明书附图和具体优选的实施例对本发明作进一步描述,但并不因此而限制本发明的保护范围。

实施例:

一种如图6和图7所示本发明的具有高精度超光滑表面的铝合金材料,该铝合金材料的粗糙度Ra为1.563nm,该铝合金材料的面形RMS值为0.088λ。

本实施例上述的具有高精度超光滑表面的铝合金材料是采用以下抛光方法获得,具体包括以下步骤:

1.一次抛光:准备待抛光的铝合金材料,先采用常规的单点金刚石车削工艺对该铝合金材料的表面进行一次抛光,获得粗加工铝合金表面;在激光干涉仪上测量出该粗加工铝合金表面的面形分布,测量结果如图3所示;由图3可见,粗加工铝合金表面面形比较光顺,但是面形精度较低;另外,在白光干涉仪上测量该粗加工铝合金表面的表面质量(本实施例中白光干涉仪的测量统一使用10X镜头),检测范围均为0.94mm×0.7mm,检测结果如图4所示,由图4可见,单点金刚石车削后的粗加工铝合金表面残留有方向性的车削刀纹,刀纹的周期d等于车削进给步距δ,即:

其中,为刀具的进给速度,单位mm/s;ω为主轴转速,单位弧度/s;这种车削刀纹属于中频误差成分,会使光线发生小危度散射,影响成像质量。

2.获得去除函数:使用本发明特制的抛光盘和本发明特别配制的抛光液,在一组适合的条件下定点抛光铝台金材料,得到如图5所示的相应的去除函数。该去除函数表征了本实施例抛光盘的抛光斑尺寸和抛光效率,是后续步骤计算驻留时间的重要依据。另外,后续二次抛光中修整铝合金材料面形时的参数必须和本步骤中获取去除函数时所使用的参数一致,例如,图5中所示的去除函数的参数与本实施例中给出的抛光参数应保持一致。

3.确定CCOS加工的驻留时间:根据步骤1中一次抛光后的粗加工铝合金表面的面形数据以及步骤2中获得的去除函数,利用CCOS工艺软件计算出上述粗加工铝合金表面上各点进行CCOSS二次抛光的加工驻留时间,并生成相应的数控代码;计算的原则为:计算残差ε最小,即:

ε=min{rms(︳S-F*T︳)}

其中S为初始面形,F为去除函数,T为加工驻留时间。

4.二次抛光:将步骤3生成的数控代码输入数控系统,根据预先规划的抛光路径7(参见图2),再利用本发明特制的抛光盘和抛光液在该数控系统的控制下以不同的速度在上述粗加工铝合金表面6扫描,抛光压力为0.025MPa,抛光盘的转速为100rpm,最终完成二次抛光过程。为了控制铝合金表面质量,如果粗加工铝合金表面的初始面形误差较大,则可将总加工时间T分成2~3次加工,因为在同一点停留的加工时间过长可能会导致铝合金材料表面质量发生恶化。

最后,对二次抛光后得到的铝合金材料表面进行清洗,检测抛光后铝合金材料表面的面形误差和表面质量,检测结果分别如图6、图7所示,由图6和图7可见,抛光后的面形精度大幅提高,车削的刀纹被去除,粗糙度进一步改善,最终获得了具有高精度超光滑表面的铝合金材料。

上述本实施例中用到的抛光盘如图1所示,该抛光盘1的直径为20mm,包括底盘2、抛光垫3、抛光膜4和压紧件5(本实施例中的压紧件为一压环),抛光垫3位于底盘2的下方,抛光垫3外包覆有抛光膜4,压紧件5箍住抛光膜4的边缘并使抛光垫3紧靠底盘2的下表面形成半包结构,抛光垫3为粘弹性材料——聚二甲基硅氧烷橡胶制作(抛光垫的厚度为5mm),抛光膜4为抛光用阻尼绒布制作(抛光膜的厚度为1mm)。

上述本实施例中用到的抛光液,由以下体积分数的组分配制而成:

水 95%;

金刚石微粉 2%;(平均粒径为0.5μm)

氧化剂 2%;和

高级脂肪酸钠 1%。

其中氧化剂为质量浓度30%的过氧化氢溶液;抛光液的pH值控制在8~9。水和金刚石微粉的体积比控制在100:1~30:1。

上一篇: 含硅量高的铝合金表面处理的抛光液

下一篇: 铝合金两酸抛光用添加剂