铝阳极氧化的应用

铝阳极氧化的应用

朱祖芳

(北京有色金属研究总院 邮编:100088)

摘要: 铝阳极氧化是一种普遍应用的表面处理方法,已广泛应用于建筑和装饰业。详细介绍了铝阳极氧化在各领域的具体应用。由于铝阳极氧化膜特殊的多孔性结构,赋予了其多种不同的功能。因而具有广阔的应用前景,值得我们不断地去研究开发。

1前言

在铝的表面处理方法中,阳极氧化称得上是一种“万能”的方法。铝型材的阳极氧化己广泛用作建筑业的门窗和卷帘。除了人们熟知的建筑和装饰用铝型材之外,铝阳极氧化还应用于光(热)反射器、PS印刷板和耐磨等场合。直至最近在磁记录盘和过滤膜上获得特殊应用,加上壁垒型阳极氧化膜用于电解质电容器和多孔性阳极氧化膜作为涂装的底层,铝阳极氧化膜的应用已愈来愈广。本文详细介绍多孔性铝阳极氧化膜的应用以及所需的技术和工艺要求。

2多孔性铝阳极氧化膜的结构

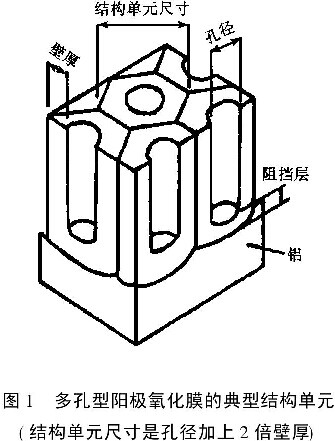

铝与钛、锆和不锈钢等材料一样,可以生成具有保护作用的钝态氧化膜,这一类金属称为阀金属( Valve Metals)。但铝的阳极氧化膜有着非常独特的结构。由于电解液对于铝材的腐蚀作用不同,阳极过程不仅可以电化学抛亮(用作电化学抛光),而且可以生成壁垒型膜(用作电容器)。其中,最令人关注的是用途特别广泛的多孔性膜(图1)。其规则的微孔垂直于表面,其结构单元尺寸、孔径、壁厚和阻挡层厚等参数均可由槽液成分和工艺参数控制。总膜厚在极限厚度范围内与电流密度和时间成正比。一般来说,孔的长度(膜厚)在孔径的1000倍以上。而孔隙率通常在10%左右,硬质膜的孔隙率可以降至2%~4%;建筑用氧化膜约为11%。可以通过封孔处理以提高其保护性。也可在孔隙中沉积特殊性能的物质而获得某些特殊功能,从而形成多种多样的功能性膜。

3铝阳极氧化膜的应用

3.1 建筑用铝型材阳极氧化的应用

建筑用铝型材的阳极氧化是一个大产业。其技术要求不仅涉及其保护性和装饰性,而且要考虑其经济性、生产成本及工艺稳定性。经过几十年的研究开发和生产实践,己形成了阳极氧化-电解着色-封孔这条生产工艺路线,在我国以冷封孔为主。近20年来,尽管装备、技术和工艺有所提高或创新,但总的工艺路线和布局仍然未变。

建筑铝型材阳极氧化工艺,在我国大都采用160g/L H2SO4作为槽液(欧洲倾向于稍高浓度,如180~200g/L),温度维持在18~20℃,铝离子浓度小于20g/L(欧洲一般取小于15g/L),电流密度取1~3 A/dm2(国外也有取1~5A/dm2),时间为30~60min,视膜厚要求而定。我国国家标准要求膜厚大于10µm。而欧洲视使用环境而定,有些情况规定膜厚甚至在20~25µm,如果偏离标准工艺条件,则会影响膜的性能,在使用中出现粉化等缺陷。从我国工业生产现况分析,为了降低能耗、提高电流效率和膜的均匀性,在遵守工艺操作之外,还应在通电方式、电接触和空气搅拌等方面继续改进。

为降低生产成本,现已采用电解着色代替早期的一步法整体着色。这就是常说的“二次电解”工艺。金属离子被电解还原以金属和氧化物粒子的形式沉积在孔底,由于光的散射作用而显色。最常用的电解着色槽液是锡盐、镍盐或混合盐。欧洲使用前者,日本大都采用后二者,我国兼而有之。其色系是从浅到深的古铜色,单镍盐生产浅色(仿不锈钢色或香槟色)比较容易控制。古铜色系一般用锡盐或锡镍混合盐,然而一般pH≤1虽可着黑色,但由于时间较长会使膜腐蚀,从而使膜弱化和发灰。电解着色的颜色单调不能满足建筑业对于色彩多样性的要求。有机物着色的耐晒性较差,不是户外使用的理想方法。近年来欧州推出的多色化技术(不是以磷酸扩孔为基础)颇受重视。其特点是通过2次阳极氧化在锡盐着色槽中得到砖红、蓝、绿、灰、黄和黑色等多种颜色。据说在世界范围内已有5条生产线正在生产多色化铝型材。

建筑业铝材阳极氧化膜要达到长期安全使用,必须进行封孔。其方法有沸水封孔、高温蒸汽封孔和常温(冷)封孔。日本倾向于沸水封孔,我国以常温封孔为主。国内外比较一致认同的是以氟化镍为主体的常温封孔剂及相应工艺。该体系在国外已经过长达7年的海洋平台挂片的现场考核,证明这类冷封孔具有与热封孔相同的效果,原来制定的封孔质量的检测方法可用于氟化镍体系的冷封孔膜。我国也具有10年以上的冷封孔使用经验。

3.2光亮装饰性铝阳极氧化的应用

装饰性铝阳极氧化与建筑用铝阳极氧化的技术要求有相似之处。相对来说,前者对于氧化膜的保护性可以低一些,但对于表面光亮度和图像清晰度要求较高。由于阳极氧化膜本身有“消光”作用,因此膜厚一般不超过5µm。

光亮装饰用的铝材以纯铝(99.8%)最为理想,一般要经过机械抛光和化学抛亮后再进行阳极氧化。虽然也有保护性(耐蚀、耐候和耐磨)的要求,但必须以不影响原表面的图像清晰度为前提。国外研究报道:铝合金中的惰性第2相,特别是Al- Fe- Si、Si和MnAl6,比基体铝合金导电性更好,在阳极氧化时易造成局部电流集中,使阳极氧化膜出现所谓“锥形粗糙性”( conical asperity),导致氧化膜/金属界面粗糙不平,从而大大降低原表面的光亮度和图像清晰度。因此,避免铝材中第2相的析出,提高铝的纯度能有效改善铝阳极氧化膜的质量。

在实际生产中常常采取降低电流密度(1.0~1.2 A/dm2)、提高硫酸浓度(200~250g/L)和升高氧化温度(20~24°C)等措施以降低氧化电压,这样有助于减轻阳极氧化膜中的“锥形粗糙度”,保持原表面的光亮度。

高纯铝(99.99%)在硫酸中的阳极氧化膜是清澈透明的,而杂质和合金成分都对氧化膜产生不良影响,如:

Fe: Fe是工业用铝合金的主要杂质。即使含量很少,也会影响铝合金阳极氧化膜的光亮度。当Fe含量达0.08%时即稍现不清澈,并随膜厚的增加而呈雾状;当Fe含量大于0. 3%时,会导致深灰或黑色条纹。

Si: Si从固溶体中析出时会导致铝阳极氧化膜外观晦暗。Si与Fe共存时可消除Fe的有害作用。在含镁合金中由于生成Mg2 Si而更易固溶,因此,当Si含量达0.8%时还能保持弥散状态。铝合金中当Si含量达到5%左右时,氧化膜呈深灰或黑色。

Ti: Ti的影响与Fe相似,但可起晶粒细化作用。

Mg:Mg含量在3%以下时对铝阳极氧化膜质量影响不大,原因可能是MgO(1.73)的反射率与Al2O3(1.69)接近。

Cu: Cu含量在2%以下时,经固溶处理可得到清澈的保护性膜,当Cu含量大于2%时,氧化膜变色,阳极氧化困难,膜更软而且保护性差。

Mn: Mn含量小于1%时,视加工工艺和晶粒尺寸,氧化膜成银白、银灰,红棕或网条状表面。阳极氧化膜较厚时,Mn含量在0. 3%时为棕色膜。

Zn: Zn含量小于5%时可以得到保护性膜。如果组织均匀,膜可以是无色的;当有第2相析出时,外观呈棕色或大理石状。

Cr: Cr含量在0.3%时氧化膜呈黄色。

由于光或热反射器需维持原表面的最高反射率,因此宜采用光亮装饰性铝阳极氧化工艺。膜厚应更薄一些,一般不超过5µm。因阳极氧化膜会引起红外反射率迅速下降,所以作为热反射器时,铝阳极氧化膜都控制在3µm以下;作为光反射器时,光的干涉会出现虹彩现象。为消除虹彩现象,铝材必须在严格控制条件下阳极氧化。反射器用铝材阳极氧化常常选用板带或连续阳极氧化,而建筑用铝材阳极氧化则采用分批氧化生产线。

3.3铝印刷板的应用

铝印刷板已广泛用于平版印刷。工业发达国家已达3/4以上。板基一般用L3(1050)、L5-1(1100)和LF21(3003)铝合金。通过表面粗化、阳极氧化和涂感光层制备而成,称之为PS版(Presensitized Plate,预感光版)。具体工艺如下:铝板→除油叫清洗→表面粗化→清洗→阳极氧化→清洗→后处理→清洗→涂覆感光层→PS版。

表面粗化的目的是使表面形成凹凸不平以增大表面积、提高感光层的附着力,改善表面的亲水性。粗化的要求相当严格,一般有机械法、化学法和电化学法。生产中以电化学侵蚀为佳。如盐酸(2)+硝酸(0.1)溶液,交流电15A/ dm2下处理1min。

阳极氧化通常以硫酸和磷酸为主,采用板带连续阳极氧化技术。在较高速度(10~70 m/min)和较高电流密度(5~20 A/dm2)下阳极氧化1min左右,得到很薄(0.5~2µm)的阳极氧化膜。

3.4硬质铝阳极氧化膜的应用

铝的硬质氧化膜是功能膜中最早应用于工程的。为获得高的硬度和耐磨损性,引进了“硬质阳极氧化”技术,即在低温、高电流密度及特殊的电解液中获得较厚的氧化膜。主要用于汽车业的汽缸和活塞,纺织业的高速旋转部件等。

硬质铝阳极氧化膜的显微硬度一般在400~500(Hv)。电解液温度应维持在0~5℃,硫酸仍是电解液的主要成分、但常加入草酸、酒石酸等有机酸以降低电解液对膜的腐蚀作用。电流密度较大(2~5 A/dm2),与建筑或装饰用阳极氧化相比,外加电压较高。膜厚通常在50~100 µm,甚至大于150µm。

工程用铝合金一般是高强度、高合金化的,通常存在大量金属间化合物,或者是铸造和压铸铝合金,因此比5000或6000系列铝合金阳极氧化困难得多。相当于我国的硬铝(LY系列)、超硬铝(LC系列)以及铸铝(ZL系列)。在国外相应于2000系和7000系铝合金。在阳极氧化过程中,一旦膜发生局部破裂,则电流集中于局部破坏位置而造成局部过热,使氧化膜局部溶解速度大于生成速度,这是硬质阳极氧化的一个技术难点。近年来从改进电源着手以提高工艺的稳定性,即引入交流(AC)迭加直流(DC)、脉冲和间断式电源。

3.5 功能性铝阳极氧化膜的应用

铝阳极氧化膜的多孔性结构赋于了其各种独特的功能,具有远大的应用前景,由于涉及面太广,本文择要示例说明:

3.5.1 铝阳极氧化膜在垂直磁记录盘上的应用

垂直磁记录盘比水平磁记录盘的磁记录密度高。国外已研究多年,日本在这方面的研究比较成功。日本轻金属株式会社认为高纯Al-4 Mg合金在铬酸中的阳极氧化膜具有最佳的综合性能。表面平整性好,硬度适当,能承受300~400℃高温而不开裂。用溅射法或电镀法将磁性介质沉积在膜中。这种高密度磁盘已在日本使用多年。日本佐藤敏彦教授认为:垂直记录磁盘开发为商用磁盘尚需时日。

3.5.2铝阳极氧化膜在超微过滤介质方面的应用

铝的多孔型膜作为超微过滤介质的研究在国外已获重大进展。众所周知,氧化膜的孔径和结构可以通过阳极氧化的工艺参数来控制,孔径在10nm和250nm之间,孔的密度可达108~1011/cm2。而膜厚可以超过100µm,因此在超微过滤方面成为多孔型无机物膜的理想材料。其关键是如何将多孔膜与金属基体分离开来。分离过程可在相同电解液中进行,并采用控制电压下降法实现。

3.5.3其它功能性铝阳极氧化膜的应用

近年来铝阳极氧化功能膜较为瞩目的有光电功能;催化功能;传感功能和分离功能,光电功能有场致发光、光致发光和场致变色等。铝合金成分、氧化工艺和发光层的选择都影响场致发光。如99. 99% Al的草酸阳极氧化发蓝光;Al- 1Mn的草酸膜发橙光。发光层中Mn会发橙光,Eu发红光等。可用于平面发光元件、显示屏和存储器。光致发光是利用在阳极氧化膜的微孔中沉积荧光物质而得到的。铝表面膜通过热处理得到表面积很大的细晶形多孔性催化表面,也是各种催化剂的优良载体。传感功能目前以湿敏元件的开发比较成功。

3.6铝阳极氧化膜在预处理方面的应用

铝阳极氧化膜的应用多种多样,不胜枚举,除上述应用外,在预处理方面也有着重要应用。飞机制造业早就使用铬酸阳板氧化作为涂漆的预处理工序,近来波音公司的磷酸阳极氧化法具有更多优点。日本多年来在建筑用铝型材上采用硫酸阳极氧化再电泳涂漆。欧洲为了解决粉末涂层下丝状腐蚀,也建议采用阳极氧化代替铬酸盐化或磷化处理作为预处理过程。

4小结

总之,铝阳极氧化膜在许多领域已获得广泛应用,并具有广阔的应用前景,值得我们不断地去研究、开发。