铝合金常温硬质阳极氧化工艺的研究

铝合金常温硬质阳极氧化工艺的研究

周 雅,刘炳根,邵志松

(南昌航空大学材料科学与工程学院,江西 南昌 330063)

[摘要] 传统的铝合金硫酸硬质阳极氧化工艺工作温度低,电流密度和终止电压高,能耗及设备投资加大,节能环保的常温硬质阳极氧化工艺是国内企业多年来急待开发的课题。研究了电解液体系、电源波形、电流密度、温度及时间等工艺参数对6061-T6铝合金硬质阳极氧化膜性能和外观颜色的影响。结果表明,在以硫酸为主的三元电解液体系中,采用直流工作模式,施以1.5~1.8 A/dm2的电流密度,在氧化温度( 15±2)℃下,可以得到硬度≥350 HV、厚度45µm以上的硬质氧化膜,氧化膜的颜色可在浅黄色至褐色间选择,能为航空及地方工业提供实用可行的技术支持。

0前言

锻铝和硬铝合金由于具有较好的抗拉强度、塑性和易于成型等优良的综合性能而广泛应用于飞机上的各种高负荷零构件。这类零构件需要一定的硬度与耐磨性,必须要对合金制品进行硬质阳极化处理。从节能和防止零件边角烧蚀考虑,用常温硬质阳极氧化工艺替代传统的低温硫酸溶液或外加高电压的以有机酸为基础溶液的硬质阳极氧化工艺效果将更好,但目前国内外已有的替代工艺还不稳定,不能满足航空产品质量的实际应用要求。本工作主要针对锻铝和硬铝合金中CuAl、Al2CuMg等强化相的存在使阳极氧化有一定的困难,易造成电流集中趋势加大,局部温度升高,出现烧蚀或起粉等氧化膜弊病,研究这类铝合金常温硬质阳极氧化的槽液配方、阳极氧化工艺参数和供电方式配套技术,为航空工业硬质氧化技术的更新提供技术支持。

1试验

1.1仪器和材料

采用KGDF- J(M) DY-30A/110V脉冲硬质阳极氧化电源进行试验:用HVS- 1000显微硬度计、3459键统计型涡流测厚仪、PM J-II型平磨机等检测手段观察铝阳极氧化膜的显微形貌和性能;用冰柜作为控温设备;用空气搅拌器搅拌散热。

以飞机油泵上的6061-T6铝合金活塞衬套作试验材料,所用的H2SO4、C2H2O4·2H2O、有机二元酸均为化学纯,溶液用蒸馏水或二次纯水配制。

1.2工艺技术及流程

模拟经研磨抛光的6061-T6铝件氧化生产工艺,即有机除油(汽油或丙酮)→水洗→出光→水洗→纯水洗→硬质阳极氧化→水洗→吹干。

1.3试验工艺

根据零件在飞机上的使用要求,在不允许倒角的前提下,硬氧化膜的主要技术指标如下:显微硬度≥350 HV;耐磨性:采用PM J-II型平磨机试验方法,磨耗损失量不超过10mg硬氧化膜层厚度在45µm以上;膜层颜色为浅黄色。

1.4研究内容

以电解液硫酸为基础液,添加草酸和有机二元酸,在给定工艺参数的前提下研究电源波形对膜层颜色及外观质量的影响;在确定电源波形的前提下,通过因素水平正交试验,探讨电流密度、阳极氧化时间、槽液工作温度对膜层颜色、膜厚、硬度的影响规律;主要针对膜层的厚度、硬度进行膜层性能检测。

2结果与讨论

2.1电解液成分对膜层颜色的影响

试验采用的溶液是以硫酸为主的三元电解液体系。阳极氧化时间为1.5h,软启动5min。阴极采用铅板,阴阳极面积比约为2:1。

固定工艺参数,以氧化膜外观颜色及膜层硬度、厚度为考核指标,对电解液配方进行了以下研究:固定有机二元酸用量,针对硫酸、草酸进行两因素三水平的正交试验;依据正交试验结果分别以草酸或有机二元酸做单因素试验,研究有机酸对膜层的影响,确定最终配方。

试验结果表明,在低硫酸浓度下,试样的色泽更接近技术指标的要求,说明此时以草酸氧化作用为主;随着硫酸浓度的增加,膜层的颜色逐渐趋向于褐黄色,应以硫酸氧化为主;有机二元酸的使用能防止CuAl相的析出,靠其吸附在工件表面,防止零件边缘尖端烧蚀现象发生,但它对氧化膜的色泽影响不大。

2.2电源波形对膜层外观颜色及质量的影响

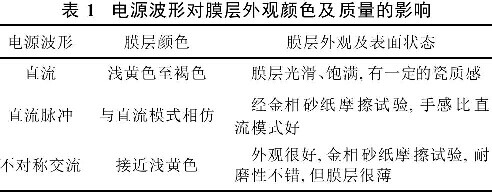

根据现有的电源波形,研究比较了直流、直流脉冲、不对称交流模式对膜层颜色及质量的影响。不同电源波形对膜层颜色及质量的影响结果见表1。

直流模式的工艺参数:电流密度1.5~1.8 A/dm2,阳极氧化过程起止电压范围为17~24 v,温度为12~15℃。

直流脉冲模式的工艺参数:频率50 Hz占空比83%,脉冲电流密度1.5~1.8A/dm2,脉冲电压22 v,试验温度12~15℃。

不对称交流模式的工艺参数:正向电流密度1.5A/dm2,反向电流密度0.2 A/dm2。正向电压18 v,反向电压2V,试验温度12~15℃。

根据试验结果可知,采用直流模式可以得到外观质量较好的膜层,活塞衬套的内外工作面氧化膜的硬度和厚度能满足用户要求,成膜速率达到0.4µm/A·min但为了保证氧化膜的浅黄色和膜厚要求,工作温度取上限,电流密度取下限,工作时间可酌情延长。由于氧化膜电阻较大,电流通过易产生大量的焦耳热而促使氧化膜溶解,因此直流氧化时不宜采用较大的电流;直流脉冲模式通过调整占空比和峰值电流,在瞬时给出很大的氧化电流,但因电流的非延续性,氧化产生的热量可通过氧化间隙由强搅拌的电解液将热量带走,从而达到降低膜的溶解速度、维持高的电流密度而不至于氧化膜粉化烧蚀、提高电解液工作温度的目的。同样的氧化时间,脉冲阳极氧化膜比普通恒流氧化膜膜厚偏低,但硬度提高。因受试验电源可供选择的频率、占空比等参数的限制,对其未再深入研究;不对称交流模式由于周期性地改变电流的极性,提高了氧化膜的质量(如光泽、整平性),但是这种供电方式有效的电流效率总是比同样电流密度下直流模式的低,这不仅是由于零件处于阴极时氧化膜溶解,也因为相应地减少了阳极过程的时间,使生产效率降低。

采用小功率脉冲电镀电源,施用直流叠加脉冲波形进行了探索性试验。在膜层过热前电压突然降低,阳极电流迅速跌落接近于零,然后逐步恢复到与此低压相适应的电流,使氧化膜生长变慢,原来积累的热量会随电场质子的重新分配而扩散消除,降低了电解液对氧化膜的化学溶解作用,使膜层结构变得细腻而致密,这种膜层结构保证了膜具有较高的硬度。

试验发现在相同因素下,直流叠加脉冲电源在阳极化中所得到的氧化膜膜层外观和硬度都明显优于前述几种电源波形所得到的氧化膜,机床切割加工发现氧化膜与基体表面结合力好,膜层表面光泽度好。

2.3工艺参数对膜层外观颜色及质量的影响

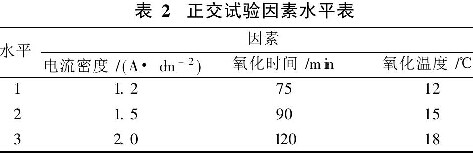

在固定硫酸为主的三元电解液体系不变的条件下采用直流模式,软启动5mi伴有空气搅拌和冰柜恒温,对电流密度、氧化时间、氧化温度进行了正交试验,结果见表2。

通过正交结果和单因素试验发现,当电流密度维持在1.5~1.8A/dm2时,氧化时间75~90min氧化温度12~15℃能够得到膜层厚度≥45µm,显微硬度≥350HV,外观质量好且颜色接近浅黄色的膜层。膜层的颜色取决于合金的成分、膜层的厚度及工作温度,膜层越厚颜色越深,工作温度越高颜色越浅。由于拉应力的作用,对曲率半径越小的零件外表面氧化膜产生裂缝的倾向是无法避免的。

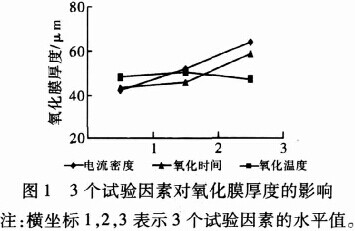

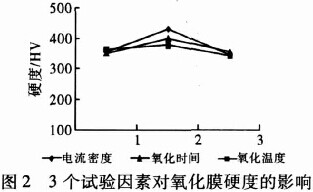

阳极氧化时,工艺参数变化对氧化膜的生长和膜层性能有很大的影响。正交试验结果见图1、图2对照可以发现,提高阳极电流密度,氧化膜生成较快。但电流密度不宜过高,否则会因焦耳热的影响,试样表面的局部温度过高,加速氧化膜的溶解,生成耐磨性低的软表面层,并且能观察到个别高电流密度阳极氧化表面层有“起粉”现象,氧化膜的硬度反而下降。

氧化时间与电解液温度有很大的关系,温度低时,允许氧化的时间可以延长;温度高时,时间应该相应地缩短。但是,不能只用延长时间的方法加厚膜层,实际上氧化时间过长,达到火花电压,易造成氧化膜疏松粉化,氧化膜的硬度也会下降。

电解液温度是决定氧化膜质量的重要因数。由于铝合金阳极氧化是放热反应,随着膜欧姆电阻的增加,反应生成的焦耳热使电解液的温度不断地升高,氧化膜的化学溶解加快,膜的生长速度降低。当温度达到一定时,试样表面会出现过腐蚀现象使氧化膜起粉,膜的抗蚀能力下降。为了防止槽液的温度过高,在阳极氧化时仍然应备有降温设备。因为草酸根离子或其他羟基酸能吸附在阳极氧化膜层的表面而形成吸附层,也可以采用向电解液中加入草酸的办法,将氧化膜与溶液隔离,使膜层的腐蚀速度降低。实践证明,加入少量的草酸后,可使硫酸电解液的使用温度提高3~5℃。但是,草酸在氧化过程中要分解,需不断地补充。本研究采用了冰柜恒温,利用空气搅拌强制试样内腔溶液更新和提高冷却效果,并在电解液中加入草酸和有机二元酸,这些都是为了避免溶液温度过高和减缓电解液对氧化膜的溶解。在试验的温度范围内,随着温度的升高氧化膜的厚度增加不明显,硬度在15℃达到最大值。也就是说温度过高时,氧化膜出现疏松现象,从而使其硬度下降。

2.4封闭处理对氧化膜硬度的影响

热水封闭是大多数阳极氧化膜通常采用的工序。为了不改变膜的外观颜色,对硬氧化膜进行了热水封闭试验。在高温时氧化物与水化合,生成带结晶水的氧化铝,由于体积膨胀并填充了气孔的空间,提高了氧化膜的耐腐蚀性;由于生成了带结晶水的氧化铝,使得氧化膜的硬度与耐磨性略有下降。耐磨性很大程度上是随温度而变的。当有曲率半径的工件从槽内取出时均有较细的裂纹存在,当表面温度升高(如热水封闭)时,则在取出后裂纹还会增多,如在取出工件时将其贴近耳朵倾听则开裂声清晰可闻。因此,对硬氧化膜不建议采用热水封闭。

2.5铝合金阳极氧化膜耐磨性的测试

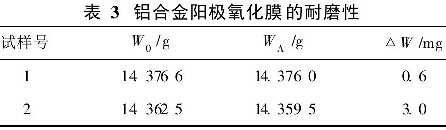

采用PMJ-II型平磨机进行检验,试样规格为90mm×70 mm×2 mm,用7N载荷,行程角为0.9°,粘有280砂纸的磨轮进行平磨,往返400次测定其试样磨损前后的质量变化,其差值为磨损量,试验结果见表3。

根据HB 5057- 93对铝合金阳极氧化膜的耐磨性的规定,含铜量大于1%的铝合金其耐磨损失量不应超过10mg。采用6061-T6铝合金,铜含量大于1%,氧化膜的耐磨性完全符合要求。

3结论

研究获得的常温硬质阳极氧化技术使用的电流密度和终止电压较低,可减少大功率电源的使用,使生产成本大大降低;氧化工作温度控制在(15±2)℃,全年使用冷冻机的时间缩短,冷冻剂和能源的运行消耗降低;以硫酸为基础液的电解液体系使用稳定,采用直流通电方式,可以得到硬度≥350 HV、厚度在45µm以上、耐磨性能好的硬质氧化膜;氧化膜的颜色可在浅黄色至黄褐色间选择。由于受试验氧化电源波形的局限,没有就直流叠加脉冲波形对氧化膜性能的影响作更细致的探索和研究,但它的应用对膜层硬度和质量的提高有利。