铝的阳极氧化膜的孔率与密度的研究

铝的阳极氧化膜的孔率与密度的研究

曹楚南 官素珍

为了了解铝上阳极氧化膜的生成过程与合理地选择阳极氧化条件,对于铝的阳极氧化膜的性质已经进行多方面的研究。会被用来进行这种研究的方法有:电子显微镜观察,电子衍射和X线衍射的研究,膜的孔率的研究,膜的化学成份的研究,膜比值的研究等等。由于膜总的成长过程是许多同时进行的过程的综合结果,因此,对于膜的性质的研究应该联系着对于这些过程的研宄进行。我们已就氧化膜的增重探讨了膜的化学溶解过程。本文报告我们对于铝在硫酸槽液中生成的膜的密度与孔率的研究结果。膜的孔率问题直接同膜的防腐蚀性能有关。因此,建立一个比较可靠而方便的孔率测定方法,本身也具有一定的实际意义。我们为了进行这项研究,建立了一个可以同时测定膜的孔率和真实密度的方法。

测定膜的密度和孔率的方法

对于铝的阳极氧化膜的孔率测量,除了定性的方法,已有的定量方法主要有吸附法、电子显微镜法、ToMamOB等的吸油法和Mason提出的方法。吸附法实际上直接测定的是氧化膜的真实面积,这只有在某些假设的基础上才能算出孔率。这一方法需要较长的操作时间和高真空设备等较复杂的技术,因此很难广泛采用。同样,电子显微镜法需要的设备和制备膜的复型等复杂技术,也不是适宜于广泛使用的方法。Mason提出的方法中包含了一个不合理的假设:膜在沸腾水中封闭处理后,膜中微孔为密度等于1的水所充满。因此这一方法没有得到任何实际应用。TomamOB等的吸油法简单迅速,获得了广泛的应用。这一方法的主要缺点是要求在样品吸收液体石蜡后,必须完全擦净膜的外表面而不带走吸在孔中的液体石蜡。除了实验者的主观感觉外,没有任何客观准则可以确定每次实验是否恰已做到了这一点。由此而产生的误差是无保证的误差。

我们按下述思想设计了一个利用浮力测定来测量膜的孔率的方法:

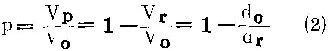

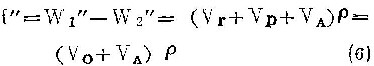

若Vr为氧化膜的真实体积,Vp为所有微孔的体积,Vo为氧化膜的表观体积,则

Vo=Vp+Vr (1)

按定义,膜的孔率(P)为:

do与dr分别为膜的表观密度与真实密度。

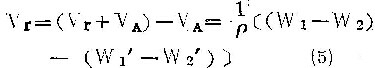

测定了膜的厚度和样品的面积后,即可测定出Vo。因此主要问题在于测定Vp或Vr。我们利用测量某一已知密度的液体对膜的浮力的方法来测定Vr。方法如下:先将样品(铝+膜)在空气中称重(令啧数为W1),再按ToMamoB等的吸油法使液体石蜡吸入孔中并将样品悬挂在该种液体石蜡中称重(命啧数为W 2)。于是样品(铝+膜)在液体石蜡中受到的浮力为(空气的浮力忽略不计):

f=W1-W2=(VA+Vr) ρ (3)

式中VA为铝的体积,而ρ为液体石蜡在称重温度下的密度。然后在脂肪抽提器中洗净液体石蜡,再以磷酸-铬酸去膜液溶去氧化膜,称出铝在空气中的重量W1’和悬挂在液体石蜡中的重量W 2’。此时的浮力为:

F’=W1’-W2’=Va·ρ (4)

因此膜的真实体积为:

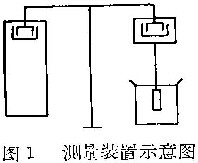

我们用作称量仪器的是感量为10-4克的空气阻尼光学天平。用发丝悬挂样品。发丝的优点是既具有足够的强度,而且直径小而柔软。这对于减小测量的误差很重要。我们会试用过几种金属丝。由于金属丝不够柔软,悬挂样品后金属丝可能没有完全伸直,因而不能保证各次浸入液体石蜡中的金属丝部分的长度相同。为了避免这种误差,我们除了采用发丝悬挂样品外,发丝的长度和液体石蜡液面的高度在各次实验中都尽可能地保持恒定。

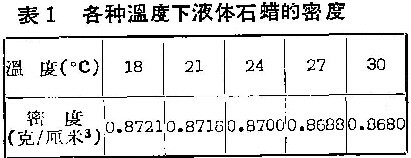

用这种方法测定孔率时,引起误差的来源,除了进行平行测定的样品本身的差别外,有下列三个方面:(1)测定Vo的误差,这包括测量氧化膜厚度的误差和测量样品面积的误差;(2)由液体石蜡的密度ρ引入的误差。液体石蜡的密度是温度的函数。我们所用液体石蜡在各种温度下的密度的测定值列于表1。我们在称量时保持液体石蜡的温度为18~21°C,计算时采取ρ=0.872的数值;

(3)天平的称量误差,这包括由于浸入液体石蜡的发丝长度的微小差别而引起的误差。这

三者中最重要的、也是TomamoB等的吸油法中所不可避免的,是测定膜的厚度的误差。为了避免这一困难,我们决定也用浮力法来测定膜的表观密度。方法如下:在测定w1和W2并在脂肪抽提器中洗净膜中吸收的液体石蜡后,将样品置于蒸馏水中煮沸30分钟使小孔封闭,以同样的称量步骤测定封闭处理以后的样品在液体石蜡中所受到的浮力。然后再按上述步骤去膜,测定VA。设封闭处理后的样品在空气中的和住液体石蜡中的重量分别为W1’和W 2’。由于小孔已被封闭,液体石蜡不能进入孔中,此时浮力为

从(6)式与4式得

根据膜的阻抗的研究,在封闭处理过程中孔的外口首先缩小,终至孔被完全封闭。大家知道,膜经封闭处理后完全丧失可染色性能。因此膜孔的封闭是完全的。膜厚度由于水化而发生的改变也可以忽略。我们会以可以估计出0.5µ的比较测厚仪(Orthotest)进行校验,证实两者在误差范围内是一致的,但用测厚仪得到的结果比较分散。

因此,这一测定孔率的方法所利用的测量工具只这一架天平。每一个样品进行9次称量,可求得下列三个数据:

这一方法比起目前被广泛采用的TomamoB等的吸油法,具有以下三个优点:

1.消除了ToMamoB等的方法中的主要误差来源——擦去附着在样品表面的液体石

蜡。这种误差的大小和方向随实验者而定,是无法确定的。

2.由于测量工具只用一架天平,控制测量误差和改进测量精度都比较方便。只要6次称量在相同的温度下进行,液体石蜡的密度数值的误差不会进入孔率P的测量值中[方程式(10)]。

3.在测量孔率P的同时,可以测得膜的真实密度dr[方程式(9)]。这有助于我们了解膜的成长过程和膜的品质。已知成块的含有不同结晶的氧化铝的密度是随着含水量的增加而下降的。ToMamoB与BanoAacecEM会企图据此确定铝上氧化膜的含水量,虽然据我们看来他们的方法是错误的,因而他们测定的结果并不可靠,然而铝上氧化膜的真实密度也应该随着水化程度增高而降低,则是完全可以设想的。一个明显的事实是,氧化膜在水中的封闭处理正是利用了膜水化后体积膨胀的效应。因而研究膜的真实密度,有助于了解膜的成长过程中的各种复杂现象和各种因素对膜的品质所起的影响。

根据92个样品分23组(自由度为69)测定的结果,这三个测量值的标准偏差估定值为:σ do=±0.050克/厘米3;σdr=±0.056克/厘米3:σp=±1.98(%)。我们进行平行测定的次数为4。

应该说明的是,由于我们每一次作测定用的样品都是分别单独氧化得到的,所以在上述各标准偏差估定值中实际上还包含了平行样品本身差距所引起的偏差。真正表征方法的精度的标准偏差应该比上列数值小。

实验结果

1.电解时间的影响

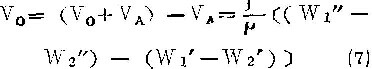

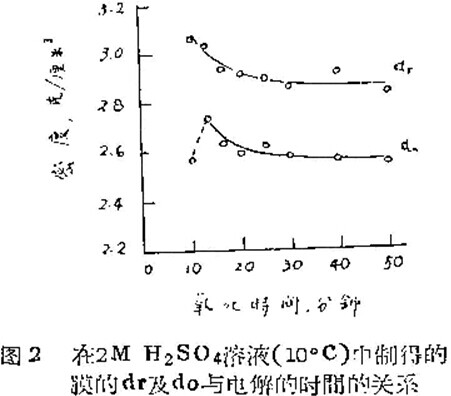

图2和图3分别是10°C时,铝在2MH2SO4溶液中以1安/分米2的阳极电流密度进行的阳极处理后得到的dr、do和P与阳极处理时间的关系。在氧化起始阶段,dr随着时间迅速下降,但在20分钟后变化即趋平缓。10分钟时的dr为3.068±0.056。Geel与Schelen用X射线测定γ氧化铝膜的晶格参数时,会得到密度为3.1克/厘米3的结果。dr随着时间的这种变化曲线,明显地显现出膜在成长过程中同时进行水化过程的迹象。在添加草酸的硫酸槽液中也得到类似的曲线。do和P的曲线,在起始阶段比较复杂。这大概是我们在后面要加以讨论的膜的水化过程和溶解过程共同作用的结果。

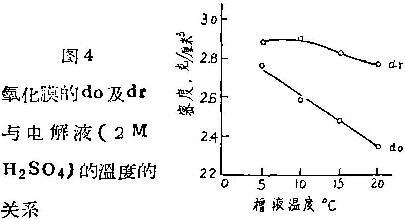

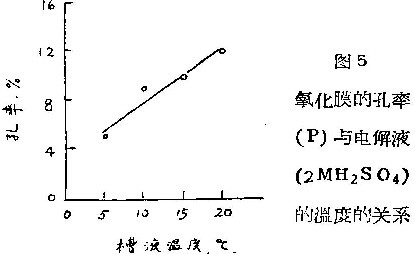

2.电解液温度的影响

电解液的温度对氧化膜的do、dr和P的影响分别见图4和图5。电解条件为2MH2SO4溶液,1安/分米2,20分钟。5°C和10°C时的dr值没有显著差别。在10°C以上,dr 随着温度的上升而缓慢下降。膜的表观密度do则正如一般预料的那样,随着温度上升而急剧下降,而孔率则随着温度的上升而增高。

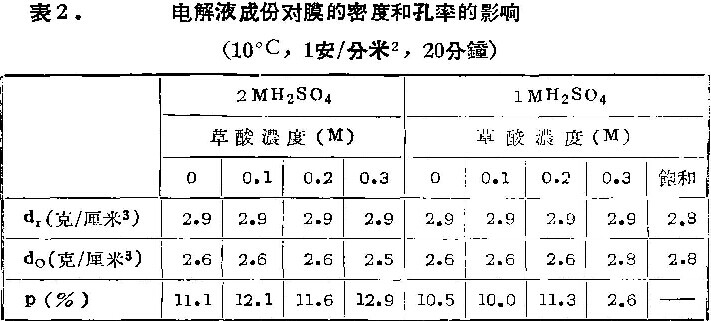

3.槽液成份的影响

硫酸浓度和草酸添加剂浓度对dr、do和P的影响见表2。表中dr的数值并不一定意味着在不同槽液中的膜在组成上毫无差别,它只意味着在一定浓度范围内,槽液成份的这种差距所引起的影响,远小于上述两个因素的影响,以致于利用现有的测定dr的方法,不能反映出这种差别来。然而在添加饱和浓度草酸的1MH2SO4溶液中,这种差别还是显著的。

讨 论

1.膜在成长过程中的水化

图2的dr曲线显示:膜的水化过程是某种自动衰减的过程——水化速度随着水化程度的增加而减缓。如果我们设想水化层开始于膜/电解液界而处(包括膜的外表而和小孔的壁面),逐渐向内扩展,那末这种扩展过程是自动衰减过程,毫不奇怪。然而dr的变化不仅是水化过程的结果,膜的溶解和膜的成长也同时影响dr的数值。dr是水化层(如果近似地认为水化层的平均含水量为定值的话)的厚度与膜的总厚度的比值的某种函数,而膜的溶解直接使水化层减薄(溶解发生于膜/电解液界面上)。因此,化学溶解和膜的成长这两个过程都有使dr值升高的效应。由于这样,同时也可能还由于水化层体积膨胀的效应,使dr的数值很快停止下降,停留在2.8—2.9之间。从我们测得的dr值来判断,那种认为在硫酸中所得氧化膜由28% Al(OH)3和72% Al2O3·H2O组成的估计,未必可靠。我们的实验支持BejeURHit的这种观点:铝在氧极氧化时直接生成的是不含水的氧化物,这种氧化物与水发生二次反应形成含水氧化物。我们同他的看法稍有不同的是:他认为膜与水的二次反应在膜刚一产生时立即发生,因此膜似乎是均匀的含水氧化物,而我们则认为,膜外侧的含水量要比膜内侧的含水量高得多。这样的看法在dr随着温度变化的曲线上也得到了证明。如果构成膜的是均匀的含水氧化物,那末温度就该像槽液成份那样,对于dr不产生显著的影响。增高温度同时影响水化层厚度(由于增大水化速度和膜的溶解速度)和膜的总厚度(由于增大溶解速度),所以使dr随之有显著的变化,虽然比主要取决于溶解速度的do来,变化要小得多。

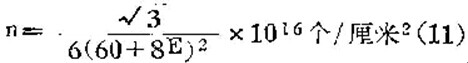

2.膜的平均孔径和孔率

按电子显微镜观察的资料,在硫酸中阳极氧化时,膜底部的基组壁厚与生成电压的关系为8 Å/伏,而孔底部的直径为120 Å。据此容易求得单位面积上的孔数(孔密度):

生成电压可以在氧化过程中测得。由于膜内侧与外侧的孔径未必相同,只能得到孔率P与平均孔径面之间的近似的关系式:

按照我们所测得的孔率和生成电压数值,对于2MH2SO4槽液中侧得的膜求出的平均孔径都任130~140 Å之间,只有在10°C时以1安/分米2的电流密度氧化10分钟的膜中高达170 Å,而在5°C时为110 Å,这同目前文献中提出的数值极为接近。

在我们的另一篇文章中,作了膜的孔壁面积正比于膜的厚度以及膜的重量正比于膜的厚度的假设,这两个假设无畏于要求膜的平均孔径及膜的孔率与氧化时间无关。我们的实验表明,除了电解刚开始一段时间外,膜的孔率(以及膜的表观密度)随着氧化时间的增长确实没有显著变化,因此,这两个假设是可以接受的。但是,既然膜孔壁面上同时进行着化学溶解和水化等过程,要像目前流行的见解那样,设想膜中微孔是从底部至顶端部是直径为120 Å的圆柱体形,是困难的。按我们的测定,在10°C的2MH2SO4溶液中,电流密度为1安/分米2时的生成电压E=17.4伏。按微孔的形状为直径等于120 Å的圆柱状计算,孔率P应为8.2%。我们由实验得到的20分钟至50分钟的16片样品的稳定孔率值为(10.5±1.3)%(置信度为99%)因此,看来将膜中的微孔设想为从膜的内侧逐渐向外扩大的截顶圆锥体形状,似乎更为合理些。可以证明,当膜的微孔为这种形状时,在定态条件下微孔的平均直径![]() 应该不随时间有显著变化。当然,由于膜的水化有使体积膨胀的效应,孔径的这种从内向外逐渐扩大的效应要比单独只有溶解作用的效应小。甚至在膜的溶解速度小于水化层扩展速度的情况下,会发生膜的孔径自内向外逐渐缩小的现象。例如,据我们看来,表2中的关于1MH2SO4溶液中添加0.3M草酸、特别是添加饱和浓度草酸的数据,只有在这种观点下才能得到解释。

应该不随时间有显著变化。当然,由于膜的水化有使体积膨胀的效应,孔径的这种从内向外逐渐扩大的效应要比单独只有溶解作用的效应小。甚至在膜的溶解速度小于水化层扩展速度的情况下,会发生膜的孔径自内向外逐渐缩小的现象。例如,据我们看来,表2中的关于1MH2SO4溶液中添加0.3M草酸、特别是添加饱和浓度草酸的数据,只有在这种观点下才能得到解释。

结 论

提出了—个能同时测定铝上阳极氧化膜的密度与孔率的方法。利用这一方法研究了铝在硫酸中阳极氧化时,各种因素对于膜的密度和孔率的影响。实验结果表明,膜在成长过程中同时进行水化过程,但在经过一定时间后,膜的真实密度即趋于稳定。水化过程的这种自动衰减现+以及温度对于水化程度的显著影响,表明膜的水化过程是在膜/电解液界面处建立的一层水化层向膜的内部扩展的过程。讨论了微孔的形状,提出了微孔不是像目前普遍认为的那样是直径上下一致的圆柱形的观点。