铝合金生产污水处理零排放的研究

铝合金生产污水处理零排放的研究

许 旋1, 罗一帆2, 林国辉3, 徐志广1, 李卫华1

(1.华南师范大学化学系,广东 广州510630;2.中山医科大学 物化学研究室,

广东 广州;3.华南师范大学测试中心,广东广州510630)

摘要:为降低铝合金生产所引起的环境污染,本文提出了一种零排放污水处理工艺。分析了铝合金生产工艺中各步骤的化学成分,根据分析结果将常温脱脂、碱蚀、出光、阳极氧化和封孔等不满足生产要求的溶液排放至混合槽内进行中和,再加入氢氧化钠(钡)和絮凝剂分离沉淀后,经离子交换柱,得到的回收水可返回生产槽重复使用。

1前言

铝合金阳极氧化膜已被广泛地应用于防腐和表面装饰,还用于过滤薄膜,此外,在Al2O3膜多孔上电沉积某些金属,可用作垂直磁记录材料。目前,铝合金阳极氧化一般采用的是硫酸阳极氧化工艺,但不论采用哪种工艺流程,都会排出废水和废液,起不同程度环境污染。因此,废水废液的处理是铝合金阳极氧化生产过程不可缺少的部分。总体要求最终的出水口的废水pH值在5.5~8.5之间,其中有害元素及浓度达到排放标准。目前,铝合金阳极氧化生产的废水处理,是将铝合金生产中每道工序中的槽液,在不符合生产要求时排放、汇总到排放槽内,添加适量的酸或碱进行中和,使排放的废水达到允许的pH标准。在中和过程中,生成物中有大量沉淀,由于处理较麻烦,一些厂家不进行沉淀处理即向外排放,造成严重的污染。因此,我们对铝合金生产的污水进行了分析与研究,有效地利用资源,将铝合金生产排放的污水进行处理、再生利用,达到零排放(即不排放)的目的。

2实验

2.1工艺流程

工业上一般采用如图1的生产工艺流程,文中的试验和分析均按此工艺进行。

![]()

![]()

![]()

2.2离子分析试验

2.2.1 Al3+的分析

采用EDTA络合滴定法,其原理为:在弱酸性溶液(加入pH 5.0~6.0的缓冲溶液)中,铝离子与过量的EDTA溶液络合,用氯化锌标准溶液滴定过量的EDTA。然后加入过量的氟化钠,F-与络合的铝离子反应,置换与铝离子络合的EDTA,再用氯化锌标准溶液滴定EDTA,从而计算铝离子的含量。

2.2.2 SO42-的分析

采用重量法,加入过量的BaCl2,使硫酸根完全生成BaSO4沉淀,经洗涤、灼烧等处理,通过称量BaSO4的量来计算SO42-的含量。

2.2.3 NO3-的分析

在中性溶液中,加入酚二磺酸显色,在420nm波长下测定其吸光度,以硝酸钾作标准溶液做标准曲线,计算硝酸根的含量。

2.2.4 NO2-的分析

在pH为2.0至2.5时,亚硝酸根与对一氨基苯磺酸生成红色染料,在543nm波长下测定其吸光度,以亚硝酸钠作标准溶液做标准曲线,计算亚硝酸根的含量。

2.2.5 F-的分析

采用氟离子选择性电极,以氟化钠作标准溶液,用离子计进行测定。

2.2.6 Ni2+的分析

在柠檬酸盐的氨性介质中,用丁二酮肟显色,在450nm处测定其吸光度,以纯镍作标准曲线,计算其含量。

2.2.7 Na+的分析

通过测定碱的量来推算其含量,用酚酞作指示剂,盐酸标准溶液滴定至溶液的红色消失为终点,由消耗的盐酸量计算氢氧化的量,从而算出钠离子的含量。

2.3溶液pH值的测定

所有溶液的pH值均在室温条件下,采用320型pH计(上海Mettler-TOLEDO有限公司生产)进行测定。

3实验结果与讨论

3.1 铝合金阳极氧化各工序槽液成分分析

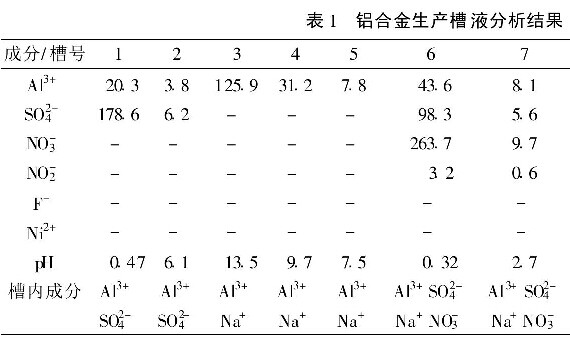

为了确定铝合金生产的污水处理方案,我们按照铝合金阳极氧化生产工艺,对生产厂家的12个槽液进行了分析,结果如表1。

从表1来看,1号槽是酸蚀脱脂槽,主要成分是硫酸和酸蚀出来的铝离子,溶液的酸性很强。当溶液中的铝离子浓度过高时,必须排放一部分槽液,否则铝表面的酸蚀脱脂效果不理想。2号槽是用于酸蚀脱脂后铝材的洗涤,主要含1号槽带入的硫酸铝,且含量不太多,但随着生产的进行,硫酸铝的含量会不断增加,也要进行排放处理。3号槽是碱蚀槽,除铝离子外,主要是氢氧化钠和一些有机物添加剂,碱性很强。碱蚀时主要生成的氢氧化铝,铝离子则与添加剂中的有机物络合成铝的络合物,使铝离子的浓度高达125 g/L,在碱性较高的条件下,没有出现氢氧化铝沉淀生成。但是当碱蚀进行一定时间后,铝离子的大量增加,会产生氢氧化铝沉淀,并沉积于槽底下层,因此除了排放部分槽液之外,还要定期清理槽底的残渣。4、5号槽是碱蚀后的二次水洗,含有少量的氢氧化铝和氢氧化钠。6号是出光槽,主要成分为硫酸和硝酸,还有中和后的铝离子和硝酸根还原后的亚硝酸根,极少量从铝材中溶解出来的Fe3+、Cu2+、Mg2+等杂质离子。7、8号是二次水洗槽,含少量由6号槽带入的物质。9号是铝合金阳极氧化槽,主要含硫酸和铝离子。10号则是铝阳极氧化后的二次水洗槽。而11号是封孔槽,含有封孔用的F-、Ni2+。12号是铝材生产的最后二次水洗。

从上述结果可知,废液主要含有Al3+、SO42+、Na+、NO3-、NO2-、F-、Ni2+,还有其它有机物和极少量的杂质离子。溶液中Al3+、SO42+、Na+、NO3-的含量较大。因此概括起来有两类废水废液,一种是浓度较低、量大、连续排放的洗涤废水;另一种是老化后的处理废液。

针对铝合金阳极氧化生产各槽液的成分,目前采用分步排放、分步中和沉淀和分离,最后排放出去。经过这样处理的废水,一般都符合污水排放标准。但一些厂家嫌处理麻烦、损财耗物,于是马虎了事,控制不严,从而造成污染。

3.2污水处理方案试验

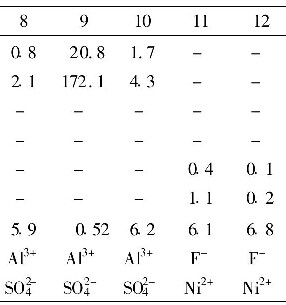

(1)铝合金阳极氧化生产的所有用水为离子交换水(即纯水),在生产过程中,应根据上述分析结果和每道工序的要求,有效地利用水资源。首先,常温脱脂、碱蚀、出光、阳极氧化和封孔等每道工序之后,都要经过一次或二次充分水洗,水洗槽的物质均为上一工序带入,所含物质比上道工序少。因此,当上一工序的物质浓度较大而不满足生产要求时,可将该槽液排放出去,其排放的量则由下一工序水洗槽的水来补充(如图2所示)。

(2)常温脱脂、碱蚀、出光、阳极氧化和封孔等每道工艺的物质浓度较大而不满足生产要求的溶液,排放汇总到排放混合槽内。经检测槽内液体的pH为6.5~8.0,且有不少沉淀生成。然而溶液中仍有大量Al3+、SO42-、Na+、NO3-、NO2-、F-和Ni2+,为了使这些物质沉淀更完全,加入Ca(OH)2或Ba(OH)2,将溶液中SO42-和F-分别生成CaSO4、BaSO4和CaF2沉淀。这样处理的沉淀,由于溶液正或负电荷的存在,沉淀物质会保持胶电状态,不易发生聚沉,为使沉淀的生成更快更完全,在混合槽内加入絮凝剂,中和沉淀物表面的电荷,使沉淀粒子变大,沉淀速度增大。

混合排放槽的特点是:利用常温脱脂、出光、阳极氧化工序排放的废酸中和碱蚀槽内排放的高浓度的氢氧化钠达到以废治废,综合利用的目的,处理简单、成本低。

(3)经过混合排放槽的沉淀与分离后,此时的溶液主要含有Na+、NO3-和极少量的NO2-,此时的溶液偏碱性(pH约为10)。这部分溶液可作两方面考虑:一是将其加入硫酸或硝酸后转入到常温脱脂槽或出光槽内继续使用,由于这两个槽的溶液要求不高,基本可以满足;二是将溶液通入离子交换柱,去掉Na+、NO3-和极少量的NO2-,得到回收水。

3.3污水处理方案分析

采用不同的方案反复试验,上述方案操作最简单,成本较低,切实可行。而零排放不但减少环境污染,而且减少了生产的用水量,降低了生产成本。

试验中,槽液的排放量,酸槽与碱槽最好以合适的比例来排放,以达到中和的目的。由于中和后的主要产物是Al2( SO4)3,处理废渣,回收Al2( SO4)3,具有一定的经济效益,且达到以废治废,综合利用的目的。溶液经过沉淀与分离后和进入交换柱前,含有大量Na+和少量的NO3,加大交换柱的负荷,提高了交换柱的成本,尤其是当槽液经长时间生产后,排放出来的溶液由于老化而含有较多的杂质,此时可考虑经过沉淀与分离后部分排放到厂外,不再重新利用。此外,当出光槽内排放液的硝酸根含量过高时,可采用电解的方法,将硝酸根和亚硝酸根还原为NH4+后,再排放到厂外,减少环境污染。

4结论

由于工业生产铝合金的化学物质集中在常温脱脂、碱蚀、出光、阳极氧化和封孔的工序中,因此可将常温脱脂、碱蚀、出光、阳极氧化和封孔等工序的不满足生产要求的溶液,排放到混合槽内,加入Ca(OH)2或Ba(OH)2和絮凝剂,沉淀分离后,再经离子交换柱,得到回收水,可返回生产槽内使用。该零排放方案的特点是利用排放的废酸中和排放的废碱,以废治废,综合利用,处理简单且节约成本。零排放的结果,不但减少排放处理不好带来的环境污染,而且减少了生产的用水量,降低了生产成本,在工业上是切实可行的。