磷酸-硫酸阳极氧化对铝合金表面粘接性能的影响

磷酸-硫酸阳极氧化对铝合金表面

粘接性能的影响

黄燕滨,仲流石

(装甲兵工程学院装备再制造工程系,北京 100072)

摘要:研究了磷酸-硫酸阳极氧化对铝合金2A50表面粘接性能的影响,并与喷砂处理进行比较。阳极氧化液组成与工艺条件为:磷酸70g/L,硫酸50g/L,草酸7g/L,甘油20g/L,温度(22土2)°C,电压20V,时间35min。采用扫描电镜观察经阳极氧化处理和经喷砂处理的铝合金表面、粘接界面、破坏界面的微观形貌,利用能谱仪分析阳极氧化膜的组成。结果表明,磷酸-硫酸阳极氧化可明显提高铝合金粘接副的拉伸剪切强度和粘接耐久性能。分析了磷酸-硫酸阳极氧化的成膜特点及电解液主要成分的作用,解释了阳极氧化处理后铝合金的粘接性能优于喷砂处理的原因。

铝合金因具有质轻、强度高、导热好、耐腐蚀、易加工成形等优点,被广泛应用于交通运输、建筑装饰、机械制造、航空航天等领域。铝合金构件通常采用粘接的方式连接,具有结构轻、成本低、连接效率高、无钻孔引起的应力集中、不同材料连接无电偶腐蚀等优点。某型车辆负重轮采用铝合金2A50制成,在挂胶前对其表面进行喷砂处理以提高粘接性能,但

实际使用后发现粘接性能仍较差,负重轮脱胶严重。提高铝合金表面粘接性能的常用方法有机械打磨、喷砂、阳极氧化等,其中阳极氧化使用的较为广泛。阳极氧化按所用电解液可分为硫酸阳极氧化、磷酸阳极氧化、草酸阳极氧化和铬酸阳极氧化。本文采用以磷酸和硫酸为主要成分的混合电解液对铝合金2A50表面进行阳极氧化处理作为粘接的前处理,发挥了磷酸和硫酸电解液成膜粘接性能良好的优点,特别是磷酸电解液成膜孔径大、耐老化性能好及硫酸电解液成膜孔隙率高、耐蚀性能好的特点,避免了传统草酸阳极氧化工艺中草酸电解液电解性能差、外加电压高、能耗成本高的问题和铬酸阳极氧化工艺中六价铬离子对环境污染大的问题。通过比较经不同工艺处理的铝合金粘接副拉伸剪切性能和湿热耐久性能,进行微观形貌观察和能谱分析,对磷酸-硫酸阳极氧化的成膜特点及电解液主要成分的作用进行了研究和分析,解释了磷-硫酸阳极氧化处理提高2A50表面粘接性能的原因。

1实验

1.1材料及试剂

试验材料为铝合金2A50,胶粘剂为TS802高强度结构胶,化学试剂包括磷酸、硫酸、草酸、甘油、硅酸钠、氢氧化钠、碳酸钠、磷酸钠、丙酮等。

1.2处理方法

1.2.1 预处理

阳极氧化前,先对铝合金进行一系列预处理,包括有机溶剂除油、化学清洗、碱蚀和酸洗出光,以除去吸附在铝合金表面的杂质和污物,保证阳极氧化的质量。有机溶剂除油的设备为KQ218超声波清洗机,使用丙酮试剂超声波清洗20min,再用去离子水清洗1min;化学清洗采用由25g/L磷酸钠、10g/L碳酸钠和3g/L氢氧化钠组成的清洗液,在60°C下清洗3min;碱蚀采用25g/L氢氧化钠溶液在常温下浸蚀30s,再用去离子水冲洗30s;酸洗出光采用体积分数为25%的硫酸在常温下浸泡5min,再用去离子水冲洗30s。

1.2.2 阳极氧化

阳极氧化是将铝合金作阳极,置于相应电解液中,在特定工艺条件下,利用电解的原理,在铝合金表面生成氧化膜层的过程。阳极氧化电解液组成与工艺为:磷酸70g/L,硫酸50g/L,草酸7g/L,甘油20g/L,电解温度(22±2)°C,电压20V,时间35min。阳极氧化后,用去离子水冲洗1min,再用50°C的热风烘干。

1.2.3 喷砂处理

采用吸入式喷砂机对铝合金试片表面进行喷砂,喷砂磨料为刚玉砂,主要成分为Al2O3,具体工艺参数为:喷管直径10mm,空气压力0.3MPa,喷砂角度60°,喷砂距离100mm,喷砂时间30s。

1.3粘接方法

胶粘剂选用TS802双组分环氧树脂,按照组分V(A):V(B)=1:1取胶,通过机械搅拌使各组分均匀分散。涂胶采用刷涂法,在粘接位置施加0.1MPa的压力,室温下8 h固化。

1.4性能测试

1.4.1 拉伸剪切强度

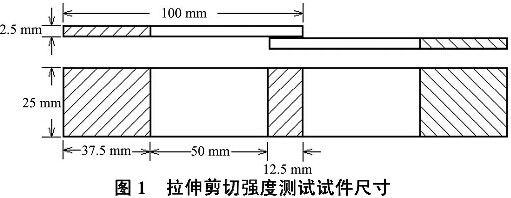

按GB/T 7124-1986测试拉伸剪切强度,试样尺寸见图1。采用CMT4303型微机控制电子万能试验机(深圳新三思材料检测有限公司),拉伸速度为5 mm/min。

拉伸剪切强度按式(1)计算:

其中,T为胶粘剂拉伸剪切强度(MPa),P为试样剪切破坏的最大负荷(N),B为试样搭接面宽度(mm);L为试样搭接面长度(mm)。

1.4.2 粘接接头耐久性能

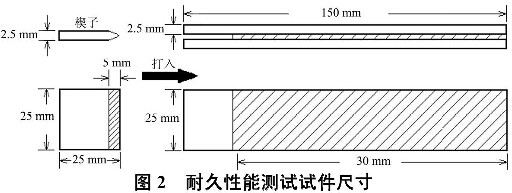

按ASTM D 3762测试粘接接头的耐久性能,试样的尺寸见图2。

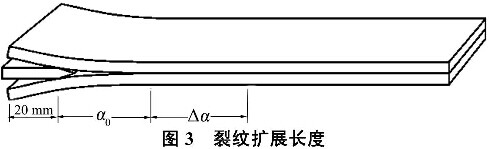

试样在室温环境放置12 h,裂纹扩展平衡后,记录初始裂纹长度α0。将试样暴露在YWX/Q-150型试验箱(上海迈捷仪器有限公司)内进行湿热试验,参数设定为:pH 6.5~7.2,试验箱工作室温度50 0C,相对湿度90%。记录湿热试验不同时间后的裂纹扩展长度α0+ Δα,如图3所示。

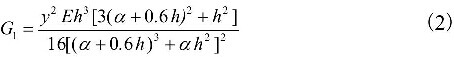

采用式(2)计算裂纹的断裂能G1,用于表征裂纹扩展过程中的开裂能力。

其中,y为楔子厚度(mm);h为试片的厚度(mm);α为裂纹长度,即初始裂纹长度α0和扩展长度Δα之和(mm);E为弹性模量(E2A50= 72 GPa)。

1.5形貌及组成

采用芬兰FEI公司生产的Nova Nano SEM650场发射电子显微镜观察阳极氧化膜层、喷砂处理的表面、粘接界面和粘接破坏界面,并采用其附带的能谱仪分析膜层成分。

2结果与讨论

2.1不同处理方法对拉伸剪切性能的影响

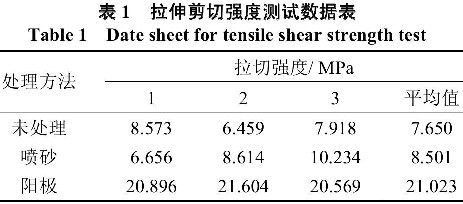

对未经处理、喷砂处理和阳极氧化处理的铝合金试片粘接副进行拉伸剪切强度测试,结果见表1。

从表1可以看出,未经处理的粘接副抗拉伸剪切性能不是很好。这是因为铝合金试片暴露于空气中时,其表面自然氧化生成的氧化膜非常薄且易破损;另外,未经处理的铝合金试片表面较为平整、表面能不高,因此,其粘接强度较弱。

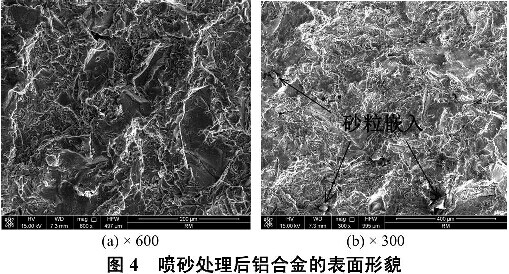

与未经处理的试片相比,经喷砂处理的试片粘接副拉伸剪切强度略有提高。图4a为铝合金2A50喷砂后的表面形貌,可以看出喷砂使铝合金表面形成许多下陷的“沟壑”,一方面增大了粘接面积,另一方面还可以和胶粘剂形成一定的机械嵌合,且喷砂处理还起到去除油污和薄氧化膜的作用。但对于胶粘剂分子而言,喷砂表面仍属于平整表面,其促进金属与粘接剂结合的作用还不够理想,铝和空气中氧的亲和力又较强,极易发生化合反应而再次在其表面生成一层影响粘接性能的2~3 nm厚的无孔非晶态Al2O3。从图4b中可以看到,喷砂表面嵌入了少量砂粒碎片,这是由于砂粒冲击基材发生破碎或折断而残留在金属表面,形成的缺陷直接影响铝合金的粘接性能。

![]()

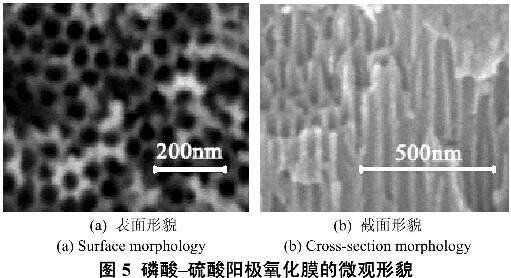

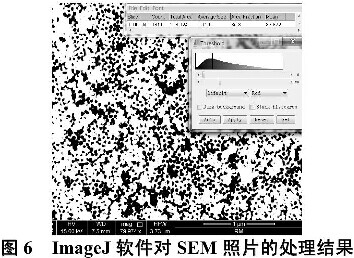

经磷酸-硫酸阳极氧化处理的粘接副拉伸剪切强度最高,是未经处理的和喷砂处理的2倍以上。图5为铝合金阳极氧化后的表面和截面形貌,可以看出铝合金表面生成大量直径为40~50 nm的微孔,孔密度很大,约为200个/µm2,可计算得到理论的孔隙率应为25%~40%。采用ImageJ图形处理软件对膜层表面微观形貌图进行进一步处理,将图像转换为黑白二色图后,选取合适的阈值,进行图像分割,可计算出孔隙率为35.8%,见图6。与单纯用硫酸电解液制备的膜层(孔密度约为800个/µm2,孔径15 nm,孔隙率14%)和单纯用磷酸电解液制备的膜层(孔密度约为10个/µm2,孔径150 nm,孔隙率17.7%)相比,采用磷酸-硫酸为电解液的阳极氧化工艺所得膜层孔密度n、孔径d虽介于两者之间[n(磷酸)

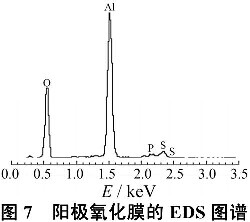

图7为磷酸-硫酸阳极氧化制备的膜层EDS图谱。图中出现O、Al、S和P的特征峰。由表3可以推断,大部分O和Al组成了氧化膜的主要成分Al2O3,小部分O与氧化膜中少量的S和极微量的P相结合,分别以SO42-和PO43-的形式存在。S元素的量比P元素要多,这是因为在电场力作用下SO42-在水溶液中的迁移速率比PO43-大,更易吸附于氧化物表面并进入膜层内部。

通常认为,铝合金阳极氧化过程大致分为阻挡层形成、阻挡层溶解、多孔层稳定生长3个阶段。施加电压后,电极之间立即形成电场,阳极表面OH-和O2-迅速与铝基体反应生成致密的Al2O3阻挡层。由于电解液为酸性,阻挡层在电解液中发生化学溶解。虽然混合电解液中硫酸的质量分数比磷酸小,但由前面EDS测试结果可知SO42-、HSO4-比PO43-、HPO42-、H2PO4-更容易吸附在阻挡层表面,相当于膜层表面局部的硫酸浓度在电场作用下得到提高,因而膜层表现出硫酸阳极氧化成膜孔洞致密的特点。而磷酸-硫酸阳极氧化工艺制备的膜层表面微孔孔径比传统硫酸阳极氧化工艺制备的要大,这是因为磷酸的溶膜能力比硫酸强,电解液中PO43-、HPO42-、H2PO4-在电场作用下吸附到阻挡层表面后,起到一定的“扩孔”作用。

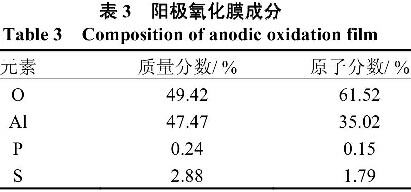

图8为经不同处理后铝合金粘接界面的形貌。从图8可知,经磷酸-硫酸阳极氧化处理的铝合金能够和胶粘剂紧密结合在一起,而喷砂处理的铝合金表面与胶粘剂之间形成微米级的缝隙,这可能是由于胶粘剂在固化过程中发生收缩,而喷砂表面粘接性能不佳,胶粘剂从铝合金表面部分脱离。

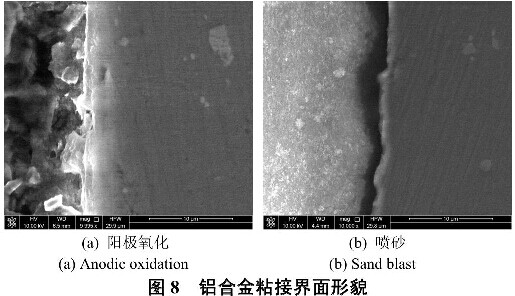

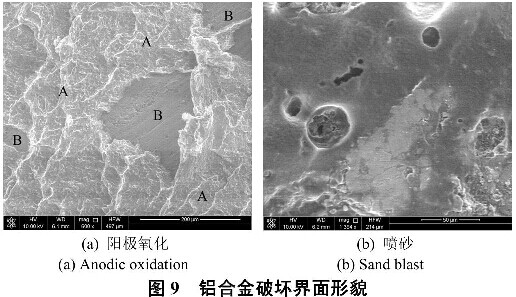

图9为阳极氧化处理和喷砂处理的铝合金试片粘接副发生拉伸剪切破坏的界面形貌。从图9可知,阳极氧化处理的粘接副对界面的破坏既有胶层的内聚破坏(图9a中A处),又有粘附破坏(图9a中B处),呈明显的混合破坏形貌,是较为理想的破坏形式。而喷砂处理的粘接副破坏界面形貌为明显的粘附破坏,同时脱开的胶粘剂表面存在较为明显的缺陷,说明喷砂处理的铝合金表面粘接性能不佳。

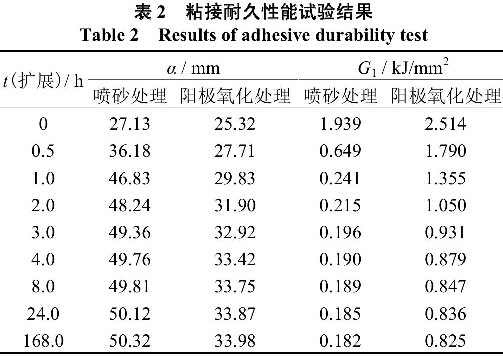

2.2不同处理方法对粘接耐久性能的影响

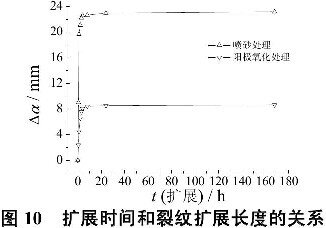

经喷砂处理和阳极氧化处理的铝合金粘接副粘接耐久性能测试结果见表2。根据表2可以绘制出如图10所示的不同时间的裂纹扩展长度曲线。从图10可知,随时间延长,裂纹扩展趋于平缓,大约在4h左右裂纹扩展基本达到最大值,其后续变化不大。喷砂处理的初始裂纹(即t=0时的α)和裂纹扩展长度比阳极氧化的都要大,说明喷砂处理的粘接副耐湿热性能不佳。从表2还可知,随裂纹扩展,粘接副的断裂能不断降低,最后稳定在某一门槛值上,反映了粘接副发生断裂所需能量。经阳极氧化处理的铝合金粘接副的门槛值比喷砂处理大3.5倍,说明其耐久性能更好,不易发生开裂。

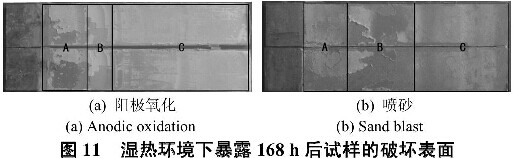

图11为湿热环境下暴露168 h后试样劈开后的照片。从图1 1可知,试样表面均呈明显的3个区域:A区域为楔子打入后至放入湿热环境前的裂纹扩展区,B区域为湿热环境下的裂纹扩展区,C区域为劈开试样时的裂纹快速形成区。可以看出喷砂处理的试样耐湿热性能较差,胶粘剂脱离铝合金表面,在B区域出现了“起皮”现象,而阳极氧化处理的B区域比喷砂处理的要小很多,也没有出现“起皮”现象,说明阳极氧化处理的试样耐湿热性能更好。

由于胶粘剂进入阳极氧化膜表面孔洞后,一方面使胶粘剂同铝合金表面结合的更加紧密,不易产生缝隙,另一方面水分在渗入界面的过程中受胶粘剂固化后形成的柱状体结构阻挡,需从柱状体之间(孔与孔的间隙)绕行,增加了渗透的路径,这有利于阻止水分向粘接界面渗入,如图12所示。因此,阳极氧化粘接副具有良好的耐湿热性能。

3结论

(1)铝合金2A50经过由磷酸和硫酸组成的电解液阳极氧化处理后,表面粘接性能得到很大改善,其粘接副的拉伸剪切强度达到未经处理的和经喷砂处理铝合金粘接副的2倍以上,破坏界面呈明显的混合破坏形貌。同时,该处理工艺使粘接接头耐久性能得到改善,与喷砂处理相比,提高了3.5倍。

(2)经磷酸-硫酸阳极氧化后,铝合金表面生成大量直径为40~50 nm的微孔,孔密度约为200个/µm2,经理论计算得出孔隙率应在25%~40%之间,利用图形处理软件处理后,得出其孔隙率为35.8%。磷酸-硫酸阳极氧化综合了硫酸成膜孔洞致密和磷酸成膜孔径较大的特点,所得膜层的孔隙率得到提高。