混酸体系中铝阳极氧化膜表面结构的研究

混酸体系中铝阳极氧化膜表面结构的研究

雒和明,杨萍,郑鑫

(兰州理工大学石油化工学院,甘肃 兰州 730050;

沈阳特种设备检测研究院,辽宁 沈阳 110036)

摘 要:采用硫酸-草酸混酸溶液作为电解液,对纯铝片进行直流阳极氧化,研究了氧化时间、电流密度、超声波等因素对阳极氧化膜微观结构的影响,采用SEM、XRD、EDS等方法对阳极氧化膜的微观形貌、成分和结构进行了分析。结果表明,氧化时间对氧化膜表面微观结构的影响主要体现在随着氧化时间的延长,氧化膜表面的微孔形状越来越规则地发生变化,电流密度对阳极氧化膜表面微孔的分布情况影响较大,当电流密度超过15mA·cm-2时氧化膜表面的微孔数量有所增加,但不规整;将超声波作用于阳极氧化过程中,阳极氧化膜有晶体结构出现,经检测分析为Al2 O3晶体。

铝在空气中能形成一层均匀而致密的氧化物保护膜,使内部金属在一般情况下免遭腐蚀。但是这种自然形成的氧化膜厚度仅有0.02~1µm,且保护能力不强。通过阳极氧化,可以在铝表面形成一层致密的氧化膜,从而对铝起到更好的保护作用,有效的防止铝被腐蚀。

铝阳极氧化工艺最早出现在20世纪20年代,最初阶段人们主要着重于阳极氧化膜耐蚀性、美观等方面的应用。由于多孔阳极氧化铝膜是一种无机材料,拥有良好的耐热性、吸附性、化学稳定性、较高的机械强度等诸多优点,因此从20世纪80年代起,多孔阳极氧化膜在磁性膜、光学及光电元件、太阳能选择性吸收膜、微电极等方面的研究和应用得到了快速发展。铝阳极氧化膜的制备工艺从电解液、外加电源的分类上有很多种,如硫酸法、草酸法、有机酸法、直流法、脉冲电源法等,我们采用硫酸-草酸混酸溶液作为电解液,对铝片进行恒压直流阳极氧化,采用SEM( Scanning Electron Microscopy)、XRD( X-ray Diffraction)、EDS( Energy Dispersive Spectroscopy)等分析方法对阳极氧化膜的微观形貌、成分和结构进行了分析,研究反应时间、电流密度、超声波等影响因素对阳极氧化膜表面结构的影响,为优化混酸体系铝阳极氧化工艺参数提供理论依据。

1 实验部分

1.1 药品与仪器

铝片纯度为99. 9%;浓硫酸(辽宁省兴城市红星化工厂),丙三醇(沈阳市试剂一厂),酒石酸(沈阳市新城化工厂),试剂均为分析纯。DF-101S集热式恒温加热磁力搅拌器(巩义市英峪予华仪器设备厂),RXN-305D直流稳压电源(深圳市龙岗区兆信仪器设备厂),CRJ603高敏度电子天平(上海市奥豪斯仪器设备有限公司)。

1.2 试样预处理

首先用150 #的砂纸打磨,去掉铝片表面的致密的氧化物保护层,再分别用500 #、800#、1000 #的细砂纸继续打磨,使铝片表面光滑,无沟槽、磨痕、凹坑、毛刺、划伤等缺陷。然后在60~70℃温度下,于9.8%的H2SO4,溶液中浸泡3 min,去掉表面的油污。接着进行碱洗处理,即在50~60℃温度下,于9.6%的NaOH溶液中浸泡30 s进行蚀洗处理,除掉表面的污物和自然氧化膜,使裸露出来的基体金属表面产生均匀散射的亚光表面和活化表面,以利于阳极氧化的顺利进行。再经过酸洗和整平,最后在HNO3 -H3PO4混酸溶液中进行化学抛光。

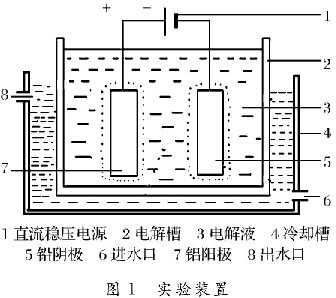

1.3铝片的阳极氧化

在自制的有机玻璃电解槽中进行阳极氧化,电解液的组成为:H2SO4 15%、H2C2O4 3%、C3H5(OH)3 3~5 g/L,用恒温水浴槽控制氧化温度为20℃。氧化时间分别为60 min,电流密度分别为15mA·cm-2。铝片为阳极,铅板为阴极,采用RXN-305直流稳压电源进行阳极氧化,实验装置见图1。

1.4试样表征

采用XL30型扫描电子显微镜分析观察氧化膜表面微观形貌;利用SSX-550型X射线衍射分析仪分析氧化膜的反应产物及其存在形式;利用XL30型的X射线能量散射谱仪EDS定性分析氧化膜的元素组成。

2 结果与讨论

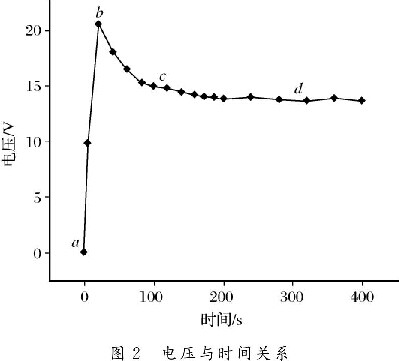

2.1 阳极氧化过程中电压与时间关系

电压与时间关系见图2。氧化过程分为3个阶段,每个阶段都反应了阳极氧化膜的生长特点。开始氧化阶段,在铝基体表面生成一层致密的具有很高电阻的阻挡层,致使电压急剧上升,并迅速达到一个最高点,即曲线a~b段,此阶段为无孔层形成阶段。在曲线b~c段电压由最高点开始逐渐下降,这是氧化膜表面微孔开始形成阶段。曲线c~d电压趋于平稳,这为多孔层稳定生长阶段。此种变化趋势与阳极氧化法生成氧化铝多孔结构的机理相符合。

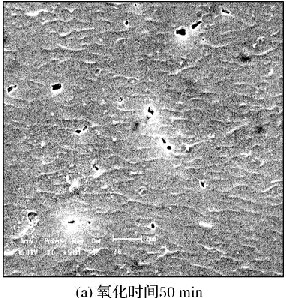

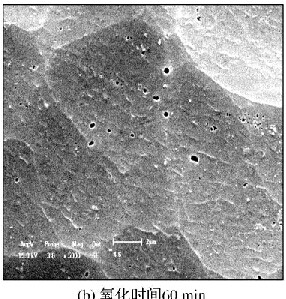

2.2 反应时间对膜表面结构的影响

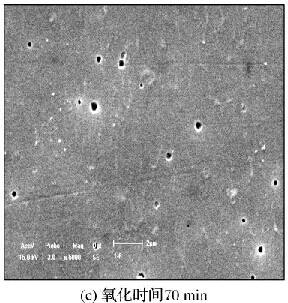

实验以混酸体系为电解液,电流密度为15mA·cm-2,反应时间分别为50 min、60 min、70 min,实验结束后通过扫描电镜观察反应时间对阳极氧化膜表面微观结构的影响,结果见图3。

![]()

由图3可见,随着氧化时间的增加氧化膜表面的微孔分布情况并没有发生明显的变化,但是微孔的形状发生了变化,即随着氧化时间的增加,氧化膜表面微孔的形状逐渐规则,越来越趋进于圆孔。可见氧化时间对氧化膜表面微孔的分布情况没有影响,主要影响微孔的形状。在一定氧化时间范围内时间越长,氧化膜表面微孔的形状越规则。

2.3 电流密度对阳极氧化膜表面结构的影响

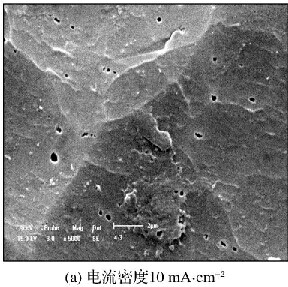

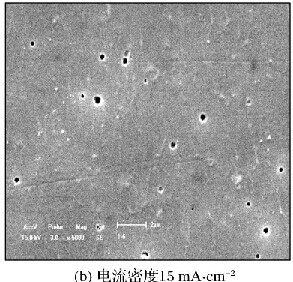

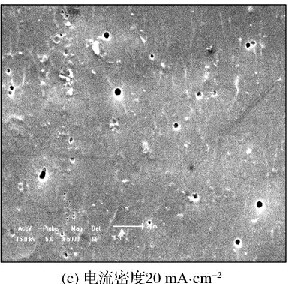

实验以混酸体系为电解液,选取10mA·cm-2、15mA·cm-2、20mA·cm-2 3个电流密度进行阳极氧化,氧化时间为60 min。观察电流密度除了对阳极氧化膜的厚度及表面微观结构的影响,其结果见图4。

![]()

由图4可见,增大电流密度,阳极氧化膜表面微孔的分布情况发生变化,微孔的数量减少,微孔的形状也趋近于圆形;当电流密度超过15mA·cm-2后,继续增大电流密度,阳极氧化膜表面的微孔数量开始增多,部分微孔的形状又变得不规则。这是因为在一定电流密度范围内,随着电流密度的增大,氧化膜的生成速度也逐渐增大,并且生成速度增加的幅度随电流密度的增加而增大,而溶解速度的增加幅度小于生成速度的增加幅度,因此随着电流密度的增大阳极氧化膜表面的微孔数量逐渐减少,但是当电流密度增大到一定程度后,溶解速度会超过生成速度,同时氧化速度也会大大增加,因此生成的阳极氧化膜比较疏松,微孔数量也有所增加。

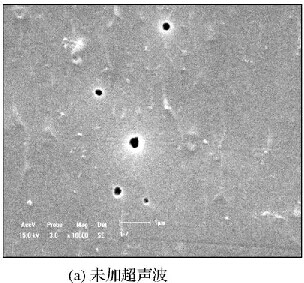

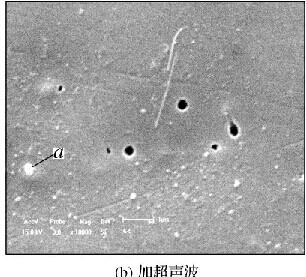

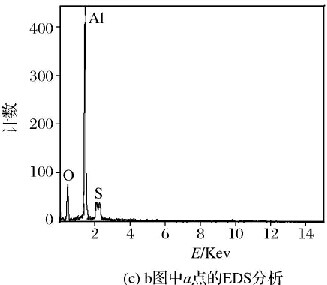

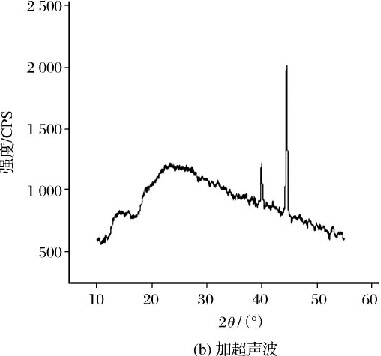

2. 4 超声波对阳极氧化膜表面结构的影响

超声波由于其强烈振动与空化作用而被广泛用于电镀、化学镀、磷化和超声波清洗等表面处理技术中,其在铝阳极氧化工艺的应用近年来也逐渐有所研究。实验将超声波作用于铝阳极氧化过程中,并通过扫描电镜、EDS、XRD分析观察超声波对阳极氧化膜结构的影响,结果见图5和图6。

![]()

![]()

由图5可见,将超声波作用于阳极氧化过程中,阳极氧化膜的表面会生成白色的晶体,经过EDS分析发现,该白色晶体主要含Al、O元素。阳极氧化膜的XRD物相分析结果见图6。在图6(b)中,加超声波生成的阳极氧化膜的XRD图谱中出现了晶体峰,其角度为39.9°和44.4°,通过和标准谱图对照,发现这两个晶体峰是γ-Al2O3所对应的峰,说明在阳极氧化膜中含有Al2O3晶体,将XRD物相分析结果与扫描电镜分析相结合可知该白色晶体为Al2O3晶体。在图6(a)中,未加超声波生成的阳极氧化膜的XRD图谱中没有出现晶体峰,说明生成的阳极氧化膜是由非晶态的无水Al2O3组成。由此可见,在混酸体系中,未加超声波生成的阳极氧化膜是由非晶态的无水Al2O3组成,而将超声波作用于阳极氧化过程中,获得的阳极氧化膜的组成会发生改变,氧化膜中含有少量γ-Al2O3的晶态成分。

3 结语

(1)氧化时间对氧化膜表面微孔的分布情况没有影响,主要影响微孔的形状。在一定氧化时间范围内,时间越长,氧化膜表面微孔的形状越规则,越趋向于圆形。

(2)增大电流密度,阳极氧化膜表面微孔的分布情况发生变化,微孔的数量减少,同时微孔的形状也趋近于圆形;当电流密度超过15mA·cm-2后,继续增大电流密度,阳极氧化膜表面的微孔数量开始增多,部分微孔的形状又变得不规则。

(3)在混酸体系中进行阳极氧化,生成的阳极氧化膜是由非晶态的无水Al2O3组成;将超声波作用于阳极氧化过程中,获得的阳极氧化膜的组成发生改变,生成少量的γ-Al2O3晶体。