化学抛光对铝阳极氧化膜影响研究

化学抛光对铝阳极氧化膜影响研究

吴少华,彭乔,袁新国

(大连理工大学化工学院,辽宁大连116024)

摘 要:利用表面粗糙度测量、金相显微镜和SEM对铝基体表面和膜的微观形貌观测,分别讨论了化学抛光时间、抛光液体积、使用次数和抛光温度对表面粗糙度和造孔表面形貌影响;结果表明,抛光时间、抛光液体积、使用次数和抛光温度对表面粗糙度和造孔表面形貌有不同程度的影响;最佳抛光时间2mi最佳的制件面积:抛光液体积=2cm2:80 mL使用前5次效果不变,最佳操作温度为100—105°C。

20世纪50年代,Keller等研究了氧化铝的微观形貌和组成,之后Diggle等采用了阳极氧化的方法在含氧酸中进行了铝的的氧化研究,他们为铝的阳极氧化理论和工程应用研究奠定了基础。多孔型阳极氧化铝膜由于其孔分布均匀有序且其大小可控,耐高温,抗腐蚀和无毒性等特点,人们将其利用在分离、纳米技术、磁性器材、光学器件等领域。为了获得高度有序、表面光亮的氧化铝膜,化学抛光或者电化学抛光是必不可少的。然而很少见到抛光表面程度量化以及与造孔表面质量之间的定量研究。

本文利用表面粗糙度仪测量了不同条件下抛光表面的表面粗糙度,同时通过金相显微镜和SEM对铝基体表面和膜的微观形貌进行观测,研究了化学抛光时间、抛光液体积、使用次数和抛光温度对表面粗糙度和阳极氧化铝膜表面微观形貌的影响,分析了一些现象产生的原因,最终得到最佳的化学抛光条件。

1实验部分

1. 1实验材料及试剂

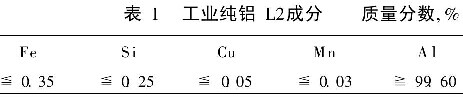

阳极材料是厚度为0.25mm的工业纯铝L2,其成分见表1。阳极氧化表面为直径为25mm的圆形表面,氧化面积为4.9cm2。硫酸,磷酸,硝酸,氢氧化钠,柠檬酸钠,硫酸铜等试剂均为分析纯。

1.2实验方法

试样首先用生活洗洁剂清洗干净,之后用丙酮溶液中超声震荡除油30min取出试样,用去离子水清洗干净后,在50 g/L的NaOH和柠檬酸钠(1:1质量比)混合液50~60℃中浸泡2 min去离子水清洗。在V(H3PO4):V(H2SO4):V(HNO3)=76:18:6的化学抛光液中侵蚀2min。最后在质量分数为4%的磷酸溶液中阳极氧化,氧化面积约为4.9 cm2,温度保持在0~4℃。

1. 3实验表征

实验结束后,氧化膜用去离子水清洗干净,再用JSM - 5600LV型扫描电子显微镜(SEM)进行观察。化学抛光结束后,用TR110型国产袖珍式粗糙度仪测量表面粗糙度Ra。

2结果与讨论

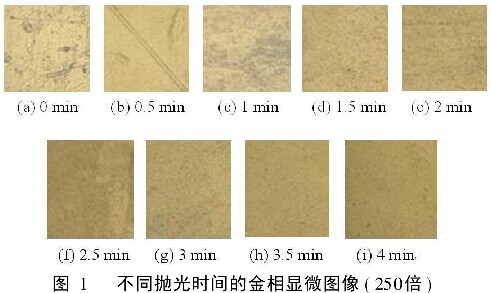

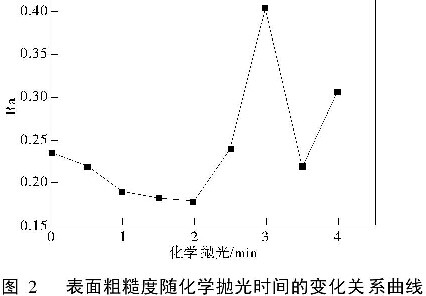

2. 1化学抛光时间与表面粗糙度的关系

化学抛光时间合适与否直接影响到铝片的表面状态。根据目前的铝材化学抛光机理:酸性侵蚀过程-钝化过程-黏滞性扩散层的扩散过程,铝浸渍到热的浓酸中时,首先硝酸在材质表面上形成由几十个原子层厚度的钝化膜,这层钝化膜尤其遏制了凹陷处的酸性侵蚀,而在化学反应过程中,形成一层含有铝盐(主要是由磷酸盐、硝酸盐等多种化合物组成)的黏滞性扩散层覆盖在铝材表面上,铝离子从扩散层出来由扩散过程控制,且此黏滞层在凹陷处的厚度比凸出处的厚得多,凹陷处的铝受到黏滞性扩散层的保护,其溶解速度要比凸出处慢得多,导致表面产生宏观的平整光滑作用。(如图1、2所示)。由图可以看出粗糙度随时间延长的变化。开始的时候,酸优先腐蚀铝表面不平整处,使得粗糙度急剧减小。当减小到表面无明显凹凸状态时,由于铝表面气体大量产生,在铝表面宏观形成气痕,使粗糙度又进一步增大。而气痕的产生又造成了酸性侵蚀-钝化过程-黏滞性扩散层的扩散过程,依此反复。在抛光2min后,所得到的表面粗糙度值为0.1785,为国家表面粗糙度新标准▽10。

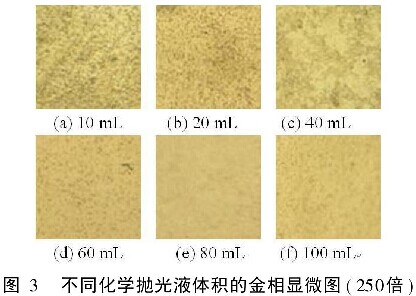

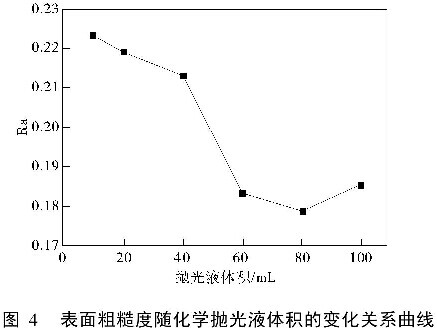

2. 2试样面积与抛光液体积之间的关系

图3为2cm2铝试样,在抛光温度为100~105℃的情况下,分别于10,20,40,60,80,100 mL的抛光液体积中,抛光2min的金相显微镜照片。由图4可以看到,随着抛光液体积的增多,铝材表面的点蚀,麻点愈来愈少,宏观褶皱逐渐被削平,光亮程度越来越明显。当抛光液体积低于40 mL时,黏滞性扩散层的扩散作用占主导因素,使得表面的铝离子难于扩散出去,氢离子也难以扩散进来,导致酸性降低,表面整平作用不大明显。而在40~60mL时,表面粗糙度值急剧降低,可能是由于此阶段随着溶液体积的增多,氢离子得到大量补充,扩散层反而可以起到凹陷处保护,凸起处整平的作用。高于60 mL的时候,表面粗糙度值又变得较为平缓,可能是由于溶液逐渐充足时,扩散作用逐渐变为次要因素,铝材表面硝酸钝化与磷酸侵蚀成为主导因素所致。

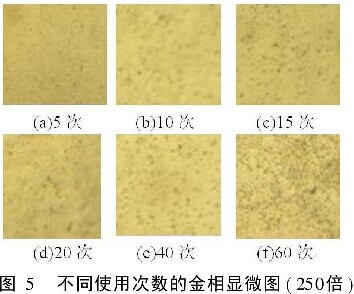

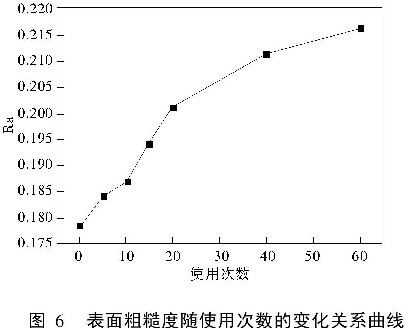

2. 3抛光次数对表面粗糙度的影响

取80 mL化学抛光液,然后在不更换溶液的前提下,分别使用5次,10次,15次,20次,40次,60次。由图5可以看出从开始的无明显麻点,逐渐出现点蚀和麻点。宏观表面从光亮表面,到最后的雾状效果。如图6,材质表面的粗糙度值呈抛物线趋势增长。此现象可能是由于,起初溶液中随着使用次数增多,硝酸含量逐渐降低,破坏了钝化膜和酸性溶解的平衡,当硝酸含量低于2%,钝化作用逐渐变弱,对凹陷处材质表面的保护作用降低,酸性侵蚀为控制过程,导致整体侵蚀作用变强;之后随着氢离子的消耗增多,导致化学抛光作用变差造成的。

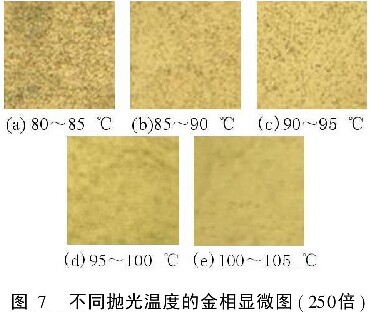

2. 4化学抛光温度对表面粗糙度的影响

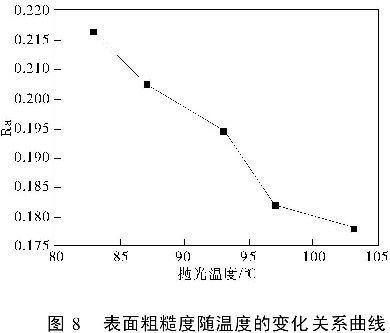

抛光温度对化学抛光的效率和表面状态有重要影响。温度过高,反应剧烈,不但对抛光过程不易控制,造成不必要的浪费,而且还会产生气体缺陷;温度过低,则影响抛光效率。本文分别在抛光温度为80~85°C,85~90°C,90~95°C,95~100°C,100~105℃下,进行抛光。由图7以看出铝微观表面状态从麻点密集到麻点稀少。宏观效果也是从雾状到光泽表面效果。如图8表面粗糙度值随着抛光温度的升高而下降。抛光温度不易超过105℃,若超过仍不能达到满意的光亮度,通常则需要调整槽液浓度或调整与浓度直接相关的相对密度。

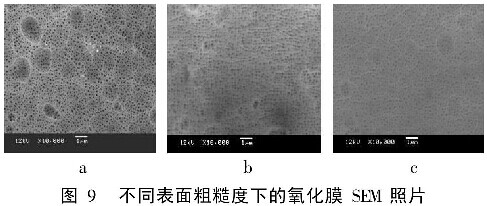

2.5不同表面粗糙度下氧化膜的SEM照片

为了更直接的观测到表面粗糙度值对氧化膜的影响,选取abc3个样品的表面粗糙度值分别为0.236,0.19和0.1785进行阳极氧化。如图9所示,随着表面粗糙度值的减小,氧化膜表面的大坑在逐渐的变平,孔排列也逐渐的变得平均。也就表明了,粗糙度值越小,获得的铝氧化膜越平整,同时也表明了可以通过测量铝材的表面粗糙度值来大概确定氧化铝膜的某些状态。

![]()

3结 论

通过表面粗糙度值来定量化铝试样的表面状态,以此定量氧化膜的表面状态,得到以下结论:(1)铝的表面粗糙度值随化学抛光时间的变化,先减小后增大。(2)试样面积与抛光液体积比值使得表面粗糙度逐渐降低,当比值达到2 cm2:80 mL后,表面粗糙度值保持不变。(3)表面粗糙度值会随着抛光次数的增多而变大,新鲜抛光液的有效地使用次数为5次。(4)二次阳极氧化会进一步降低表面粗糙度值。