一种用于铝含金表面阳极氧化的环保长效前处理工艺处

一种用于铝含金表面阳极氧化的环保长效前处理工艺处

技术领域

本发明涉及一种铝合金表面阳极氧化的环保长效前处理工艺,更特别的说,是一种长效碱浸蚀槽液以及环保出光槽液。

背景技术

传统铝合金阳极氧化工艺前处理多采用普通碱浸蚀和三酸出光,用以除去铝材表面油污和自然氧化膜,以及获得光亮的活性表面,从而为进行阳极氧化做好准备,但是,普通碱浸蚀对基体腐蚀严重,反应非常剧烈,槽液使用周期短,同时易形成坚硬的白色铝垢层沉积附着在碱洗槽底部,需要定期停产清槽,造成碱液的浪费和生产效率的降低。铝合金经碱蚀处理后,表面挂灰需要进行出光处理,传统三酸出光含有氟离子和六价铬离子,对环境污染较为严重的,已经被限制使用;采用高浓度硝酸出光会易产生NO或NO2,危害操作人员健康。

发明内容

本发明针对目前铝合金表面阳极氧化前处理存在的碱蚀液使用对铝基体腐蚀严重,周期短,易产生铝垢;出光液对环境污染较大,影响操作人员健康的缺点,提供了一种铝合金表面阳极氧化前处理的新工艺方法。本发明所用碱蚀剂中所包含成分中含有增稠剂,络合剂,表面活性剂等物质,铝材可不用专门除油步骤直接进行碱蚀,溶液可在较低温度下使用,同时溶液具有一定的粘度,使用过程不易产生碱雾,多批次使用不易产生铝垢,减少了废液排放,同时在较短时间里已达到较好的起砂效果,节省了铝材,提高了生产效率;出光液中不含氟、六价铬及其他危害环境和人员健康的NO或NO2体,在对挂灰进行有效去除的基础上,能最大限度的保护基体免受过度侵蚀。铝材经此前处理方法处理后可直接进行阳极氧化。

为了达到以上目的,本发明采用了以下技术方案:

(1)碱浸蚀

槽液的组成为:NaOH50~100g/L-1,碱蚀剂70~90g/L-1,余量水,工作温度:10~50℃,工作时间1~3分钟;

其中碱蚀剂包括:Na3PO420~30g/L-1,Na2CO3 10~20g/L-1,葡萄糖酸钠10~20g/L-1,苯甲酸钠1~2g/L-1,十二烷基磺酸钠0.1~0.5g/L-1,余量水;

(2)热水洗

工作温度:50~60℃;

(3)冷水洗

工作温度:10~25℃;

(4)出光

槽液的组成为:H2SO470~100g/L-1,钼酸钠40~60g/L-1,余量水,工作温度:10~30℃,工作时间2~5分钟;

(5)冷水洗

工作温度:10~25℃。

作为工艺技术的优选,步骤(1)的最适温度为25~40℃,时间2~3分钟,若铝材表面油污较大,可适当提高温度或者延长碱蚀时间至表面有均匀挂灰为止。步骤(4)的最适温度为20~30℃,如果铝材表面挂灰严重,可延长出光时间至光亮为止。

本发明的优点在于,碱浸蚀液在较低温度下也可取得适宜的碱浸蚀效果,并且具有一定的粘度,减少了碱浸蚀过程中的气体排放,同时反应均匀缓和,对基体损伤较小,减少了铝材损耗;铝材试样可以不经除油直接进行碱蚀,多批次使用后槽液依然稳定,槽体未产生附着性铝垢沉淀,使用过程中视反应情况可以适量添加NaOH以维持一定起砂效率。

出光过程中不含污染环境的氟离子、六价铬离子,也不会有危害操作人员健康的NO和NO2等污染性气体排放,对铝材经碱浸蚀之后的表面挂灰能够有效的针对性去除,对基体铝材的溶解极少,同时对表面也有定的整平光亮作用。

附图说明

图1是2A12铝合金试样示意图。

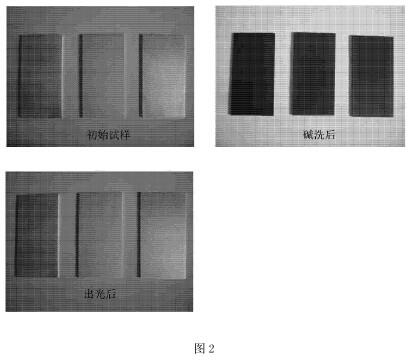

图2是2A12铝合金试样初始形貌及按实施例1碱浸蚀、出光后效果图。

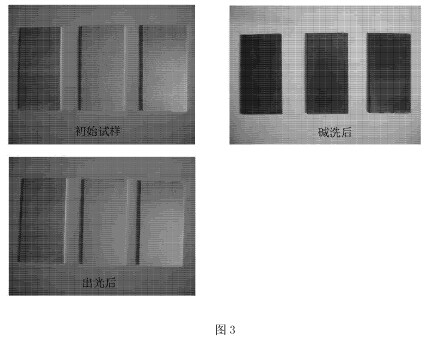

图3是2A12铝合金试样初始形貌及按实施例2碱浸蚀、出光后效果图。

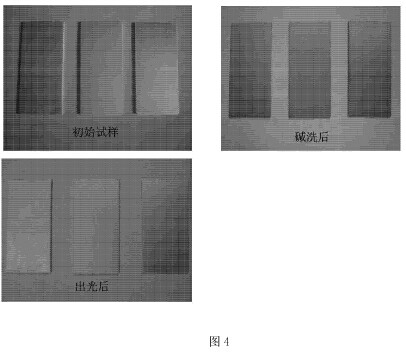

图4是2A12铝合金试样初始形貌及按实施例3碱浸蚀、出光后效果图。

具体实施方式

下面将结合附图和实施例对本发明做进一步的详细说明。

实施例1

铝合金表面阳极氧化的环保前处理工艺,包含以下步骤:

(1)碱浸蚀

槽液的组成为:NaOH 50g/L-l,碱蚀剂70g/L-1,余量水;工作温度:50℃,工作时间2分钟。

碱蚀剂包括:Na3PO4 20g/L-l,Na2CO3 10g/L-1,葡萄糖酸钠10g/L-l,苯甲睃钠1g/L-l,十二烷基磺酸钠0.1g/L-l,余量水。

(2)热水洗

工作温度:50℃。

(3)冷水洗

工作温度:20℃。

(4)出光

槽液的组成为:H2SO4 100g/L-l,钼酸钠60g/L-1,余量水。工作温度:25℃,工作时间3分钟。

(5)冷水洗

工作温度:25℃。

实施例2

铝合金表面阳极氧化的环保前处理工艺,包含以下步骤:

(1)碱浸蚀

槽液的组成为:NaOH 75g/L-1,碱蚀剂80g/L-1,余量水;工作温度:30℃,工作时间2分钟。

碱蚀剂包括:Na3PO4 25g/L-1,Na2CO3 15g/L-1,葡萄糖酸钠15g/L-1,苯甲酸钠2g/L-1,十二烷基磺酸钠0.3g/L-1,余量水。

(2)热水洗

工作温度:50℃。

(3)冷水洗

工作温度:20℃。

(4)出光

槽液的组成为:H2SO4 85g/L-1,钼酸钠50g/L-1,余量水。工作温度:20℃,工作时间3分钟。

(5)冷水洗

工作温度:20℃。

实施例3

铝合金表面阳极氧化的环保前处理工艺,包含以下步骤:

(1)碱浸蚀

槽液的组成为:NaOH 100g/L-1,碱蚀剂90g/L-1,余量水;工作温度:10℃,工作时间3分钟。

碱蚀剂包括:Na3PO4 30g/L-1,Na2CO3 20g/L-1,葡萄糖酸钠20g/L-1,苯甲酸钠2g/L-1,十二烷基磺酸钠0.5g/L-1,余量水。

(2)热水洗

工作温度:50℃。

(3)冷水洗

工作温度:20℃。

(4)出光

槽液的组成为:H2SO4 70g/L-1,钼酸钠40g/L-1,余量水。工作温度:30℃,工作时间3分钟。

(5)冷水洗

工作温度:20℃。

本发明涉及一种铝合金表面阳极氧化的环保长效前处理工艺,更特别的说,是一种长效碱浸蚀槽液以及环保出光槽液。

背景技术

传统铝合金阳极氧化工艺前处理多采用普通碱浸蚀和三酸出光,用以除去铝材表面油污和自然氧化膜,以及获得光亮的活性表面,从而为进行阳极氧化做好准备,但是,普通碱浸蚀对基体腐蚀严重,反应非常剧烈,槽液使用周期短,同时易形成坚硬的白色铝垢层沉积附着在碱洗槽底部,需要定期停产清槽,造成碱液的浪费和生产效率的降低。铝合金经碱蚀处理后,表面挂灰需要进行出光处理,传统三酸出光含有氟离子和六价铬离子,对环境污染较为严重的,已经被限制使用;采用高浓度硝酸出光会易产生NO或NO2,危害操作人员健康。

发明内容

本发明针对目前铝合金表面阳极氧化前处理存在的碱蚀液使用对铝基体腐蚀严重,周期短,易产生铝垢;出光液对环境污染较大,影响操作人员健康的缺点,提供了一种铝合金表面阳极氧化前处理的新工艺方法。本发明所用碱蚀剂中所包含成分中含有增稠剂,络合剂,表面活性剂等物质,铝材可不用专门除油步骤直接进行碱蚀,溶液可在较低温度下使用,同时溶液具有一定的粘度,使用过程不易产生碱雾,多批次使用不易产生铝垢,减少了废液排放,同时在较短时间里已达到较好的起砂效果,节省了铝材,提高了生产效率;出光液中不含氟、六价铬及其他危害环境和人员健康的NO或NO2体,在对挂灰进行有效去除的基础上,能最大限度的保护基体免受过度侵蚀。铝材经此前处理方法处理后可直接进行阳极氧化。

为了达到以上目的,本发明采用了以下技术方案:

(1)碱浸蚀

槽液的组成为:NaOH50~100g/L-1,碱蚀剂70~90g/L-1,余量水,工作温度:10~50℃,工作时间1~3分钟;

其中碱蚀剂包括:Na3PO420~30g/L-1,Na2CO3 10~20g/L-1,葡萄糖酸钠10~20g/L-1,苯甲酸钠1~2g/L-1,十二烷基磺酸钠0.1~0.5g/L-1,余量水;

(2)热水洗

工作温度:50~60℃;

(3)冷水洗

工作温度:10~25℃;

(4)出光

槽液的组成为:H2SO470~100g/L-1,钼酸钠40~60g/L-1,余量水,工作温度:10~30℃,工作时间2~5分钟;

(5)冷水洗

工作温度:10~25℃。

作为工艺技术的优选,步骤(1)的最适温度为25~40℃,时间2~3分钟,若铝材表面油污较大,可适当提高温度或者延长碱蚀时间至表面有均匀挂灰为止。步骤(4)的最适温度为20~30℃,如果铝材表面挂灰严重,可延长出光时间至光亮为止。

本发明的优点在于,碱浸蚀液在较低温度下也可取得适宜的碱浸蚀效果,并且具有一定的粘度,减少了碱浸蚀过程中的气体排放,同时反应均匀缓和,对基体损伤较小,减少了铝材损耗;铝材试样可以不经除油直接进行碱蚀,多批次使用后槽液依然稳定,槽体未产生附着性铝垢沉淀,使用过程中视反应情况可以适量添加NaOH以维持一定起砂效率。

出光过程中不含污染环境的氟离子、六价铬离子,也不会有危害操作人员健康的NO和NO2等污染性气体排放,对铝材经碱浸蚀之后的表面挂灰能够有效的针对性去除,对基体铝材的溶解极少,同时对表面也有定的整平光亮作用。

附图说明

图1是2A12铝合金试样示意图。

图2是2A12铝合金试样初始形貌及按实施例1碱浸蚀、出光后效果图。

图3是2A12铝合金试样初始形貌及按实施例2碱浸蚀、出光后效果图。

图4是2A12铝合金试样初始形貌及按实施例3碱浸蚀、出光后效果图。

具体实施方式

下面将结合附图和实施例对本发明做进一步的详细说明。

实施例1

铝合金表面阳极氧化的环保前处理工艺,包含以下步骤:

(1)碱浸蚀

槽液的组成为:NaOH 50g/L-l,碱蚀剂70g/L-1,余量水;工作温度:50℃,工作时间2分钟。

碱蚀剂包括:Na3PO4 20g/L-l,Na2CO3 10g/L-1,葡萄糖酸钠10g/L-l,苯甲睃钠1g/L-l,十二烷基磺酸钠0.1g/L-l,余量水。

(2)热水洗

工作温度:50℃。

(3)冷水洗

工作温度:20℃。

(4)出光

槽液的组成为:H2SO4 100g/L-l,钼酸钠60g/L-1,余量水。工作温度:25℃,工作时间3分钟。

(5)冷水洗

工作温度:25℃。

实施例2

铝合金表面阳极氧化的环保前处理工艺,包含以下步骤:

(1)碱浸蚀

槽液的组成为:NaOH 75g/L-1,碱蚀剂80g/L-1,余量水;工作温度:30℃,工作时间2分钟。

碱蚀剂包括:Na3PO4 25g/L-1,Na2CO3 15g/L-1,葡萄糖酸钠15g/L-1,苯甲酸钠2g/L-1,十二烷基磺酸钠0.3g/L-1,余量水。

(2)热水洗

工作温度:50℃。

(3)冷水洗

工作温度:20℃。

(4)出光

槽液的组成为:H2SO4 85g/L-1,钼酸钠50g/L-1,余量水。工作温度:20℃,工作时间3分钟。

(5)冷水洗

工作温度:20℃。

实施例3

铝合金表面阳极氧化的环保前处理工艺,包含以下步骤:

(1)碱浸蚀

槽液的组成为:NaOH 100g/L-1,碱蚀剂90g/L-1,余量水;工作温度:10℃,工作时间3分钟。

碱蚀剂包括:Na3PO4 30g/L-1,Na2CO3 20g/L-1,葡萄糖酸钠20g/L-1,苯甲酸钠2g/L-1,十二烷基磺酸钠0.5g/L-1,余量水。

(2)热水洗

工作温度:50℃。

(3)冷水洗

工作温度:20℃。

(4)出光

槽液的组成为:H2SO4 70g/L-1,钼酸钠40g/L-1,余量水。工作温度:30℃,工作时间3分钟。

(5)冷水洗

工作温度:20℃。

上一篇: 铝及铝合金无黄烟化学抛光的研制与应用

下一篇: 化学抛光对铝阳极氧化膜影响研究