铝及铝合金阳极氧化膜的封孔工艺研究进展

铝及铝合金阳极氧化膜的封孔工艺研究进展

王雨顺 丁毅 马立群

(南京工业大学,南京210009)

(南京工业大学,南京210009)

摘要:分类介绍了铝及铝合金阳极氧化膜的封孔工艺以及新的研究进展,指出了氧化膜封孔的影响因素以及应注意的问题。随着铝合金应用范围的扩大,研究方法的增多,研究手段的加强,更多既高效又绿色环保的封孔技术将被提出。

用于建筑、装饰等的铝和铝合金,其阳极氧化处理一般都是生成多孔型阳极氧化膜,这种氧化膜具有很高的空隙率和很强的吸附能力,易吸附环境中的污染物,影响膜的外观,还易受到浸蚀性阴离子的腐蚀作用而造成膜的破坏。因此,铝及其合金制件经阳极氧化后,无论是否己着色,一般都要及时进行封孔处理。封孔方法根据封孔原理分主要有水合反应、无机物填充和有机物填充,根据温度分主要有高温封孔、中温封孔和常温封孔。

1 高温(热)封孔

高温(热)封孔有沸水封孔和水蒸气封孔等。沸水封孔是在接近沸点的纯水中,水与氧化膜层生成勃姆石,利用其本身体积膨胀而将微孔封闭,封孔反应式为:

Al2O3+nH2O=Al2O3·nH2O (n=1,3)

沸水封孔具有操作简便的优点,是使用最为普遍的一种封孔方法。但是沸水封孔主要是物理上的封孔,因而在强酸、强碱的环境中提高阳极氧化膜耐蚀性的程度有限;此外,沸水封孔还存在能耗大,封孔后膜的保护性能有限、易产生微裂纹、硬度及耐磨性下降,对水质要求高,易产生粉霜等缺点。这些弊端限制了沸水封孔工艺在很多场合的应用。

高温水蒸气封孔与沸水封孔的机理相同,也属于水合封孔。它具有以下优点:封闭速度快,封孔不受水质等因素影响,封孔质量高,耐蚀性好,封孔后较少出现沸水封孔常见的白灰。此法的缺点是费用太高,且仅适用于处理小的工件,无法处理大型铝材。

2 中温封孔

2.1 重铬酸盐封孔

重铬酸盐封孔工艺是采用强氧化性的重铬酸盐,在较高温度下(90℃)与氧化膜作用生成碱式铬酸铝、碱式重铬酸铝沉淀和氧化铝的水合物将孔封闭,是各种封孔方法中膜耐蚀性能较好的一种封孔技术,封孔反应式为:

2A12O3+3X2Cr2O7+5H2O=2Al(OH)CrO4↓+2Al(OH)Cr2O7+6XOH (X为K或Na元素)

近年来,由于常温封孔工艺的推广应用,加之重铬酸盐对环境不友好,并且存在封孔后膜层带色等问题,所以该工艺在工程上的应用日渐减少。但因其处理的氧化膜具有较好的防护性能,Dunham R S的专利还在应用于某些场合。

为了尽量减轻六价铬含量高、毒性大、对环境污染大等问题,程红霞等人开展了低铬高耐蚀性封孔工艺的研究,研究表明,采用含(30±5)mg/L重铬酸钾的重铬酸钾溶液对铬酸阳极化膜层进行封孔,可实现高耐蚀性的目的,而适当缩短封孔时间还可获得良好的涂油漆底层,膜层性能不低于高铬溶液封孔膜层。

2.2 镍盐封孔

醋酸镍封孔过程存在2个反应,不仅在高于80℃的水中发生氧化铝转为勃姆石结构的水合氧化铝,而且存在Ni(OH)2在微孔中的沉积:

Al2O3+H2O=2AlOOH

Ni2++2OH-=Ni(OH)2

田连朋等人研究了醋酸镍封孔工艺(Ni2+ 1.4~1.8 g/L,pH=5.5~6,85~95℃,15min)对不同铝合金阳极氧化膜在NaCl溶液中电化学行为的影响,研究表明,采用此工艺封闭多孔氧化膜,可以降低能耗,对水质要求低,封孔效率高,亦能减轻对环境的破坏。

Fanny Snogan等人通过多种手段分析了镍盐和钴盐的醋酸溶液对氧化膜的封孔效果,封孔工艺为:pH=5.5~6,97℃,20 min,结果表明,膜层封孔后更均匀平整,耐蚀性更高。

3 常温(冷)封孔

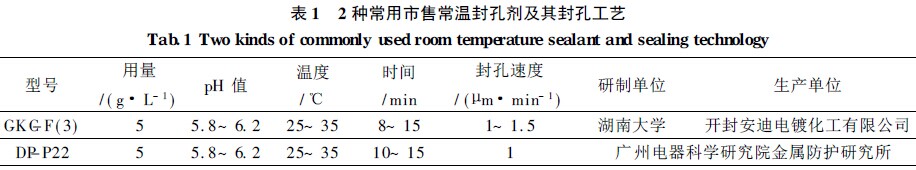

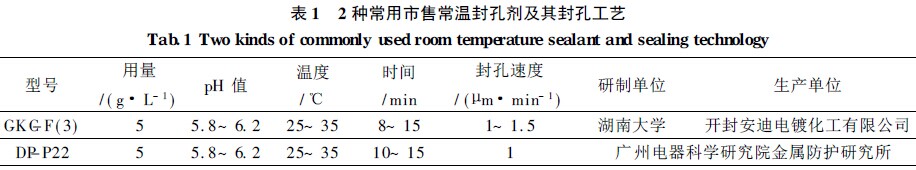

常温封孔技木早在20世纪80年代初被意大利等国开发利用,而后我国也掀起了一股常温封孔热。李宜等人利用多种分析手段研究了冷封孔膜的成分和结构,结果表明冷封孔的主要产物为AlOOH,Ni(OH)2和AlF3,他们还提出了2种冷封孔模型:膜层较薄,将整个氧化膜完全封闭;膜层较厚,将外层部位封闭,而内层部位仍未填满。冷封孔的主要原理是,金属离子的水解沉积和氧化膜孔隙的吸附沉积作用将其多孔封闭。冷封孔工艺中应用最广的是镍—氟体系,封孔液的成分主要有Ni-F或Ni-Co-F、某些助剂(如极性溶剂、缓冲剂、粉霜抑制剂)及表面活性剂等,市面上常用的2种封孔剂见表1。

ZuoYu等人研究了铝合金氧化膜经氟化镍封孔后的耐蚀性,并与沸水封孔、硬脂酸封孔和重铬酸钾封孔的效果进行了比较,结果表明,氟化镍封孔(NiF2 1.2 g/L,pH=6,25℃,20 min)后,膜在碱性溶液中的耐蚀性最好,在中性溶液中的耐蚀性也优于重铬酸钾和沸水封孔。颜建辉从铝型材的封孔机理出发,介绍了封孔液中的Ni2+和F-的含量、pH值、温度及杂质等因素对铝型材封孔质量的影响,并给出了相应的槽液维护措施,对提高型材质量、降低成本和提高经济效益有一定的意义。

4 封孔工艺的发展

国内目前主要采用的封孔工艺仍是重铬酸盐封孔和常温封孔,但封孔液中含有的重金属离子(铬、镍)对环境污染较大,因此,开发无铬、无镍、无氟,且工艺稳定、能耗低的绿色封孔工艺,具有极大的社会效益和市场价值。

4.1 有机物封孔

有机物封孔不仅利用多孔氧化膜对有机酸的物理吸附作用,而且利用有机酸与氧化膜发生的化学作用,从而生成一种铝皂类化合物将氧化膜微孔封闭。当氧化膜出现裂纹时,有机酸可在铝基体表面与氧化膜生成铝皂类化合物,对铝合金基体起到保护作用,这种功效相当于六价铬在铝阳极氧化膜中的修复功效。

赵鹏辉等人采用硬脂酸封孔工艺(100%硬脂酸,90~95℃,30 min)对铝阳极氧化膜进行封孔,并研究了其在NaCI溶液中的耐蚀性,结果表明:硬脂酸封孔后的铝阳极氧化膜表面平整、无缺陷,膜的耐蚀性显著提高,在中性NaCl溶液中的耐蚀性优于沸水和重铬酸钾封孔的氧化膜。余祖孝等人也研究了铝阳极氧化膜的硬脂酸封孔,并对比分析了采用不同方法封孔后氧化膜的耐蚀性能,结果表明硬脂酸封孔效果最好。但阳极氧化膜封孔时,温度要求较严格,加入溶剂异丙醇后,温度要求有所降低。

A.Bautista等人在封孔液中添加三乙醇胺,提高了氧化膜的封孔速度,起到了封孔催化作用,且能够很好地保证封孔质量。三乙醇胺的催化效果不仅仅是由于它的pH值,还有其特殊的化学结构可以加快水合氧化物在氧化膜多孔层的沉积,所以可在短时间内达到理想的封孔效果。

4.2 微波封孔

近年来研究开发的微波水合封孔,既能达到高温封孔的质量,又能大幅降低能耗和改善劳动条件,它是采用微波对氧化膜层及氧化膜层上的水膜进行加热,发生水合反应,从而完成对阳极氧化膜的封孔。微波封孔时,湿氧化膜传给铝基体的热很小,因此可以节约加热铝本身的热量,从而达到节能与加速封孔的目的。但被封孔的材料形状不能太复杂,否则对材料凹陷曲折面的微波辐射量小,达不到封孔质量要求。微波水合封孔虽然在理论上和试验中都被证实是一种新型有效的阳极氧化膜封孔方法,但进入工业化生产还需解决许多问题。

王祝堂利用额定功率为900 W、频率为2450MHz的家用微波炉对样品进行封孔处理,之后按ISO3210进行封孔质量检验,结果表明:微波既能加速阳极氧化膜的封孔,显著降低热封孔的能耗,又可以提高封孔质量,同时克服了常规封孔法存在的缺点。

4.3 稀土盐封孔

由于稀土元素对提高铝合金的耐蚀性具有显著效果,所以将其应用在铝合金阳极氧化膜的封孔处理中也开始引起研究者的关注。

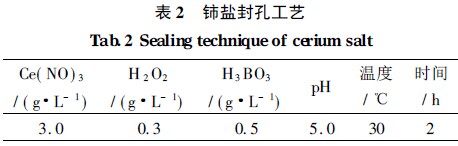

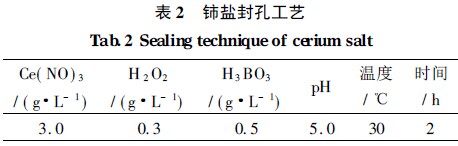

YuXing-wen等人通过极化曲线和交流阻抗等手段分析了铝合金氧化膜在铈盐溶液中封孔后的耐蚀性能,研究中发现,在封孔过程中,Ce(OH)3和Ce2O3可以沉积于膜孔内,沉积后在多孔层上方形成铈盐转化膜,很大程度增加了封孔效果,从而使氧化膜具有较高的耐蚀性。他们采用的封孔工艺见表2。

赵景茂等人研究了铈盐溶液在脉冲电场作用下对铝合金阳极氧化膜的封孔作用,封孔后,膜表面均匀、平整,耐蚀性优于传统封孔方法封孔的膜,且成本和能耗较低,对环境无污染,是一种新型的绿色封孔方法。于兴文等人采用含铈盐和一定量氧化剂、稳定剂的封孔液,在30~45℃对氧化膜封孔20~120 min,封孔后的氧化膜在酸性和中性介质中具有更高的腐蚀阻抗,耐蚀性明显提高;其效果与常温封孔和铬酸盐封孔具有可比性,但该工艺封孔的氧化膜不耐碱性环境的腐蚀。

李凌杰等人采用对环境友好的铈盐、钇盐和镧盐溶液分别对铝阳极氧化膜进行封孔处理,其研究表明,在腐蚀介质的侵蚀及强电化学极化条件下,铈盐和镧盐封孔的阳极氧化膜对铝基体具有较好的保护作用,钇盐封孔的氧化膜保护作用则较差,存在这种差别的主要原因是不同稀土盐封孔产物的析出倾向及速率不同。而陈爽等人采用脉冲电流法对工业纯铝上的阳极氧化膜进行了硫酸钇封孔处理,与沸水封孔相比,硫酸钇封孔的氧化膜表层更加致密,其多孔层孔壁加粗使得孔隙减小,从而提高了氧化膜的耐腐蚀性能。

4.4 其它封孔工艺

随着学者们对铝及铝合金阳极氧化膜封孔工艺的研究,已经提出了许多的处理工艺,对其中的一个因素或多个因素进行改进,提高阳极氧化膜性能的效果较为明显。赵景茂等人研究了一种采用双向脉冲电源,在硫酸铝溶液中对铝合金阳极氧化膜进行封孔的绿色工艺,封孔后,膜的耐蚀性与经沸水封孔、重铬酸钾封孔、氟化镍封孔的阳极氧化膜具有可比性,并且该工艺对不同铝合金阳极氧化膜的封孔效果差别不大,基本上适用于各型号铝合金。

张永光等人发现氟锆酸盐溶液可用于封孔处理,而在氟锆酸盐溶液中添加氟化钠可起到促进封孔及稳定槽液的作用,但若氟化钠浓度过高会降低氧化膜的耐蚀性,此外,温度、封孔时间均会影响氧化膜的耐蚀性。

周琦等人将含有机磺酸盐的分散剂加入Al(NO3)3溶液中,用氨水调节溶液的pH值得到勃姆石溶胶,将铝合金阳极氧化后浸入勃姆石溶胶中进行封孔。溶胶封孔后的样品,腐蚀电流密度比重铬酸盐封孔膜降低了2个数量级,原因是溶胶不仅对氧化膜的孔隙进行了封堵,还在其表面形成了溶胶凝胶涂层。

5 封孔的影响因素及应注意的问题

1)前处理。铝合金封孔前的处理相当重要,其影响因素(如溶液浓度、杂质元素、温度、时间、pH值等)控制不当,都会造成封孔后铝合金表面产生缺陷。封孔前处理每个步骤的工艺参数都应针对不同类型的铝材进行调整,以达到最佳前处理状态,从而得到符合产品需要的阳极氧化膜。

2)封孔液。溶液浓度控制在一定范围内,选择合适的添加剂,才能达到最佳的封孔效果。封孔液应准确测定并及时调整成分,严格控制杂质含量,如铁、铜、锌、氯、硫酸根离子等。如果水中钙离子或镁离子含量过高,导致“白灰”现象,一般可用湿布擦掉。

3)pH值。封孔过程中,必须严格控制pH值,偏高或偏低都会影响封孔效果。若pH值太高,氧化膜表面会出现斑点、起粉,甚至产生“白霜”等现象,而且溶液会出现沉淀;若pH值太低,一些杂质离子(如Cl-等)更容易侵蚀表面。

4)温度。温度对封孔的影响很大,温度控制不当,氧化膜局部会出现裂纹、疏松等缺陷。温度升高,封孔速度随之提高,但温度过高,容易产生粉霜,也浪费能源。

5)时间。封孔时间应根据具体要求的膜厚确定,有的工艺规范出一定的封孔速度,再依膜厚来换算出封孔的时间。封孔时间不能过长,否则会引起膜的腐蚀、裂纹等缺陷。

6)底材合金成分及加工处理。合金成分、机械加工、热处理等均会造成氧化膜的缺陷,如Al- Cu合金,随着氧化的进行,铜会在合金基体中富集,从而导致析出的氧气在膜中形成“泡”,而“泡”在膜中会阻止离子的迁移,最终导致氧化膜表面粗糙不平。因此,应根据最终产品的性能要求,严格控制合金含量,同时考虑机械加工和热处理工艺等因素的影响,为产品后续的阳极氧化以及封孔处理等提供一个优质、合格的铝材表面。

6 结语

铝合金阳极氧化膜封孔技术正向着多样化不断发展。为满足不同产品的要求,不断改进封孔工艺对提高封孔质量至关重要。在封孔过程中,每一种封孔处理都应根据其影响因素优化出最佳工艺,以满足不同产品的要求。考虑到环境友好的问题,应该重点研发无镍、无氟的常温或中温封孔工艺,若品质合格且价格合理的无镍、无氟封孔工艺面世,很快会得到市场的认可。相信研究者们朝着这个方向努力,会提出更多既高效又绿色环保的封孔处理技术。

上一篇: 铝及铝合金阳极氧化膜的封闭技术