铝合金阳极氧化膜中温无氟封孔剂

铝合金阳极氧化膜中温无氟封孔剂

周国新,顾志山

(1.湖州织里天荣铝材添加剂厂,浙江湖州313000;2.中国铝业郑州轻金属研究院,河南郑州450000)

(1.湖州织里天荣铝材添加剂厂,浙江湖州313000;2.中国铝业郑州轻金属研究院,河南郑州450000)

摘要:筛选封孔液主盐及辅助成分,以正交试验法优化铝阳极氧化膜中温无氟封孔剂的配方及工艺。该封孔工艺配方独特,封孔质量好,槽液易于管理,经济效益显著。

由于大多数太阳能用铝型材要求阳极氧化膜厚度不小于15μm,如果在阳极氧化过程中采用普通的冷封闭处理,即使在冷封闭槽液中加入一定量的乙酸钻进行颜色弥补,也难免解决封闭后颜色发绿问题。欧美国家习惯视铝型材封闭发绿为一种产品缺陷,因此,国内生产太阳能用铝型材厂家纷纷改用封闭发绿现象相对较轻的中温封闭工艺。在抗热裂性方面,中温封闭工艺也好于普通的冷封闭工艺。

1 研制过程及方法

1.1 工艺流程

铝型材除油→二次水洗→碱蚀→二次水洗→出光→硫酸阳极氧化→二次水洗→中温封孔→二次水洗。

(1)除油:将已经喷砂过的试样浸入常温的140g/L~180 g/L硫酸溶液中3 min~5 min。

(2)碱蚀:将已经除油的试样浸入40℃~60℃的50 g/L~60 g/L氢氧化钠溶液(含有碱蚀添加剂)中3 min~8 min,

(3)中和(出光):将已经碱蚀好的试样浸入常温的120 g/L~150 g/L硫酸及40 g/L~50 g/L硝酸溶液中2 min~5 min。

(4)阳极氧化:将已经前处理好的试样浸入温度保持在18℃~22℃的150 g/L~170 g/L硫酸溶液中,用1.3 A/dm2电流密度氧化30 min,氧化膜厚10μm~11 μm。

(5)封孔:将已经氧化好的试样浸入温度50℃~65℃、pH5.5~6.5的溶液中封孔。

1.2 封孔质量检测

由于大多数太阳能用铝型材要求阳极氧化膜厚度不小于15μm,如果在阳极氧化过程中采用普通的冷封闭处理,即使在冷封闭槽液中加入一定量的乙酸钻进行颜色弥补,也难免解决封闭后颜色发绿问题。欧美国家习惯视铝型材封闭发绿为一种产品缺陷,因此,国内生产太阳能用铝型材厂家纷纷改用封闭发绿现象相对较轻的中温封闭工艺。在抗热裂性方面,中温封闭工艺也好于普通的冷封闭工艺。

1 研制过程及方法

1.1 工艺流程

铝型材除油→二次水洗→碱蚀→二次水洗→出光→硫酸阳极氧化→二次水洗→中温封孔→二次水洗。

(1)除油:将已经喷砂过的试样浸入常温的140g/L~180 g/L硫酸溶液中3 min~5 min。

(2)碱蚀:将已经除油的试样浸入40℃~60℃的50 g/L~60 g/L氢氧化钠溶液(含有碱蚀添加剂)中3 min~8 min,

(3)中和(出光):将已经碱蚀好的试样浸入常温的120 g/L~150 g/L硫酸及40 g/L~50 g/L硝酸溶液中2 min~5 min。

(4)阳极氧化:将已经前处理好的试样浸入温度保持在18℃~22℃的150 g/L~170 g/L硫酸溶液中,用1.3 A/dm2电流密度氧化30 min,氧化膜厚10μm~11 μm。

(5)封孔:将已经氧化好的试样浸入温度50℃~65℃、pH5.5~6.5的溶液中封孔。

1.2 封孔质量检测

(1)对后道不经热水洗的中温封孔“陈化”时间较冷封孔的更长,氧化膜封闭质量的检测应在封闭处理完72 h(国标GB5237.2-2008为120 h)后进行,实际封闭质量在约15 d内都会不断提高。如对试样经过70℃30min浸泡处理,则可马上进行氧化膜封闭质量的检测。

(2)磷—铬酸失重法检测氧化膜封闭质量,国标GB 5237.2-2008规定以不大于30 mg/dm2判为封闭质量合格。

2 封孔剂的成分及工艺

2.1 Ni2+离子封孔的作用

金属离子是封孔剂的主要成分,它在膜孔中通过水解生成氢氧化物沉淀来实现封孔。镍、钴、锆、锌、钛离子都可以,实际应用中大部分采用镍盐,可以是硫酸镍、醋酸镍的一种或多种。

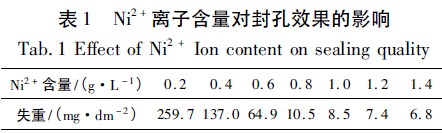

中温封孔剂选用镍盐为主要封孔物质,在其他组分和工艺不变的情况下,改变Ni2+离子含量对封孔效果的影响见表1。

由表1可以看出,封孔液中的Ni2+离子含量越高,封孔质量越好。但含量超过1.2g/L后封孔质量提升效果不显著,为了减少成本和污水处理,Ni2+一般控制在0.8 g/L~1.2 g/L之间。但是在长年生产后槽液中杂质影响封孔质量,需要适当提高Ni2+离子含量,一般1~3年后提高在1.2 g/L以上。

2.2 TR_ZWFK添加剂

pH缓冲剂的作用主要是稳定pH值,能使封孔质量不波动。表面活性剂是非离子的,低泡沫,有降低表面张力,润湿型材,使Ni2+离子更快、更好的沉积在氧化膜孔里的作用,从而增加封孔质量。水化促进剂能加速Ni2+离子转化成氢氧化镍,从而增加膜孔内氢氧化镍的含量,以提高封孔质量。

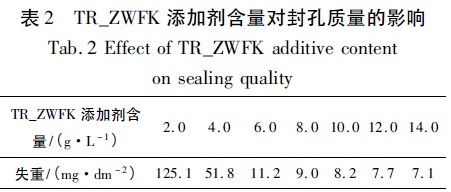

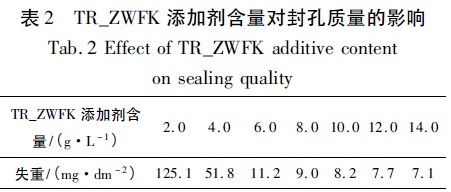

在Ni2+离子含量及其他工艺不变情况下,改变TR_WZFK添加剂含量对封孔效果的影响见表2。

由表2可以看出,封孔液中的TR_ZWFK添加剂含量必须在6.0 g/L以上才能使封孔质量合格。超过12.0 g/L后封孔质量提升不明显,添加剂最佳含量控制在10.0 g/L~12.0 g/L。

封孔槽液中常见的杂质离子有Ca2+、Mg2+、SO42-、Al3+、NH4+。Ca2+、Mg2+,它们主要来源于前道水洗带入。分别用纯水及碳酸钙和碳酸镁的饱和溶液配制封孔槽液进行对比试验。结果表明,它们的失重(国标GB 5237.2-2008)都合格。说明硬水对封闭质量没有影响。故该封孔剂对水质要求不严格,可使用自来水配制。

除了从着色槽、氧化槽将SO42-、Al3+离子带入封孔槽外,封孔过程也会从膜孔中释放出SO42-、Al3+离子。这是由于发生水化作用时孔壁溶解所致。由于Al3+离子积累到一定浓度时,便会水解成氢氧化铝。用纯水和饱和氢氧化铝水溶液配制封孔液进行对比试验,试验表明在这种情况下Al3+离子对封孔没有影响。实际生产中发现槽液长期使用后Al3+的水解产物集合成絮团,需要定期过滤清理。

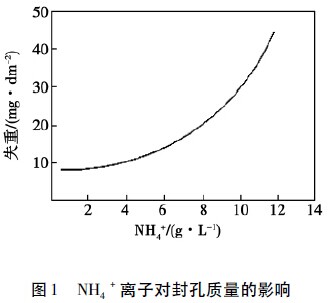

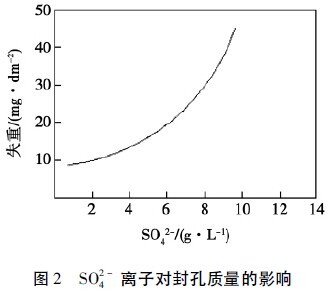

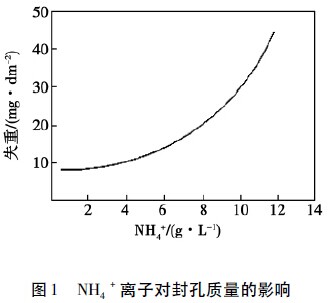

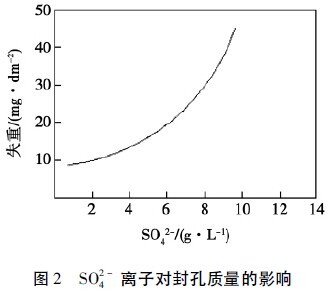

为了研究NH4+、SO42-离子对封孔质量的影响,其他工艺不变情况下添加NH4+、SO42-离子后进行封孔试验,试验结果见图1、2。

结果表明,NH4+离子不超过10 g/L,SO42-离子不超过8 g/L的情况下,封孔质量合格。

2.3 pH值的影响

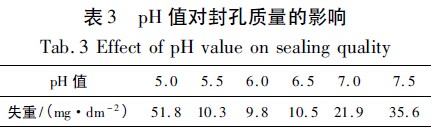

将中温封孔液配成各种不同pH值的封孔液进行封孔,结果见表3。

结果表明,最佳的pH值为5.50~6.50。如果pH值过高,则膜孔之外会产生无益于封孔的氢氧化镍沉淀,造成镍盐的浪费,槽液出现浑浊。如果pH值过低(低于5.50),则膜孔所提供的pH值难以达到Ni2+离子水解所需的pH值,也就达不到封孔的效果。

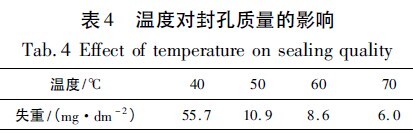

2.4 温度的影响

将中温封孔液其他工艺不变,改变不同温度的封孔液进行封孔,试验结果见表4。

由于温度越高反应速度越快,所以对一定膜厚的氧化膜,封孔液温度越高,则所需的封孔时间越短,反之越长。此外一般水解盐都具有随温度降低水解程度逐渐变小的通性,因此,封孔温度过低不利于封孔,而温度过高,则反应过快,容易“起灰”。故一般要求封孔温度控制在50℃~65℃之间。封孔时间对于封孔质量的影响也十分明显,一般常温封孔的封孔速度在0.8μm/min~1.2μm/min膜厚之间,因此对于一般建筑型材12 μm厚的氧化膜来说封孔时间为10 min~15 min。时间过短则封孔不完全,时间过长会影响生产效率。

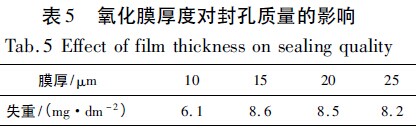

2.5 氧化膜厚度的影响

进行了氧化不同厚度的阳极氧化膜,用中温封孔液进行封孔试验,结果见表5。

3 结论

(1)通过正交试验得到最佳的中温封孔液成分及工艺:镍盐4 g/L~6 g/L,TR_ZWFK添加剂10g/L~12 g/L,pH值5.5~6.5,温度50℃~65℃。

TR_ZWFK添加剂是多组分溶液,主要有pH缓冲剂、表面活性剂、水化促进剂及抑灰和抗杂质物质。

(2) TR_ZWFK中温无氟封孔剂采用一种优良的复合剂,适用于阳极氧化铝型材无色膜和电解着色膜,对厚膜封孔具有优势,封孔质量好,抗杂质能力强,抑灰明显,其技术经济指标优于国外同类产品。

上一篇: 铝合金阳极氧化膜中温封孔工艺

下一篇: 铝及铝合金阳极氧化膜的封闭技术