铝合金阳极氧化膜中温封孔工艺

铝合金阳极氧化膜中温封孔工艺

高峰 李翠玲 刘传烨 杨俊 兰林 欧阳贵

(1.中国石油管道储运公司襄樊输油处生产科,湖北 襄樊441002;2.武汉材料保护研究所,湖北武汉430030)

[摘要]为了提高铝合金阳极氧化膜的封孔质量,研究了中温封孔处理的pH值、时间及温度等参数对封孔质量的影响,采用无硝酸预浸及有硝酸预浸的磷铬酸法对封孔质量进行检测,获得了中温封孔的最佳工艺条件:pH值5.5~6.5,温度不低于52℃,封孔时间不小于1 min/μm。

前 言

为提高铝合金阳极氧化膜的耐蚀性,必须对氧化膜进行封孔处理。目前多采用常温封孔,温度在25~35℃,该工艺具有能耗低、封孔效率高等优点,但封孔液成分含有氟,封孔过程中容易腐蚀铝材,尤其是管材内部没有氧化膜的部分,并且不适用于电解着色及染色处理的型材。而铝合金阳极氧化膜中温封孔工艺不仅能提高氧化膜的耐蚀性,而且封孔过程不变色,不易产生白霜,又不腐蚀基材,封孔效率较高。因此,中温封孔工艺有逐渐取代常温封孔工艺的趋势,尤其适用于应用于太阳能方面的铝材阳极氧化膜的封孔处理。

为了给生产工艺控制提供可靠的科学依据,本工作对中温封孔槽液pH值,温度及封孔时间等工艺参数进行了研究。

1 试验

1.1 基材前处理

基材为6063铝型材,尺寸为45 mm×95 mm×1 mm。

前处理如下:脱脂[100~150 g/L硫酸(p=1.84g/cm3),15~30℃,5min]→水洗→碱蚀(50~60 g/L氢氧化钠,12.5~15.0 g/L碱蚀剂ALC~98,50~60℃,1min) →水洗→出光(硝酸与水体积比1:1,常温,30s) →水洗。

1.2 阳极氧化及封孔处理

阳极氧化:180 g/L H2SO4,电压14V,温度(20±1)℃,氧化时间47min,膜厚约16μm。

封孔处理:醋酸镍中Ni2+ 0.9~1.1 g/L,中温封孔剂(聚醚类表面活性剂)4~6 ml/L,温度55~58℃,封孔时间13~18min。

为提高铝合金阳极氧化膜的耐蚀性,必须对氧化膜进行封孔处理。目前多采用常温封孔,温度在25~35℃,该工艺具有能耗低、封孔效率高等优点,但封孔液成分含有氟,封孔过程中容易腐蚀铝材,尤其是管材内部没有氧化膜的部分,并且不适用于电解着色及染色处理的型材。而铝合金阳极氧化膜中温封孔工艺不仅能提高氧化膜的耐蚀性,而且封孔过程不变色,不易产生白霜,又不腐蚀基材,封孔效率较高。因此,中温封孔工艺有逐渐取代常温封孔工艺的趋势,尤其适用于应用于太阳能方面的铝材阳极氧化膜的封孔处理。

为了给生产工艺控制提供可靠的科学依据,本工作对中温封孔槽液pH值,温度及封孔时间等工艺参数进行了研究。

1 试验

1.1 基材前处理

基材为6063铝型材,尺寸为45 mm×95 mm×1 mm。

前处理如下:脱脂[100~150 g/L硫酸(p=1.84g/cm3),15~30℃,5min]→水洗→碱蚀(50~60 g/L氢氧化钠,12.5~15.0 g/L碱蚀剂ALC~98,50~60℃,1min) →水洗→出光(硝酸与水体积比1:1,常温,30s) →水洗。

1.2 阳极氧化及封孔处理

阳极氧化:180 g/L H2SO4,电压14V,温度(20±1)℃,氧化时间47min,膜厚约16μm。

封孔处理:醋酸镍中Ni2+ 0.9~1.1 g/L,中温封孔剂(聚醚类表面活性剂)4~6 ml/L,温度55~58℃,封孔时间13~18min。

1.3 封闭质量测定

按GB/T 8753.1-2005和GB/T 8753.2-2005规定的方法对封孔质量进行检测。

2 结果与讨论

2.1 pH值对封孔质量的影响

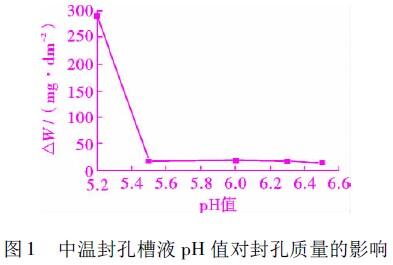

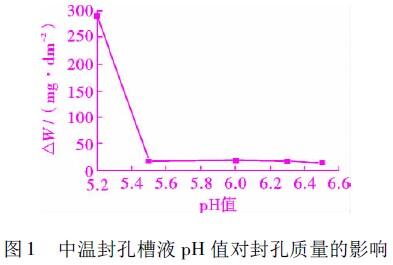

工艺范围内,pH值越高,Ni2+的吸收量越高,封闭质量会越高;pH值太高时,镍盐失去稳定性大量水解,使封孔质量下降;pH值太低时,不足以使镍盐水解,封闭效果也会减弱。pH值对封孔质量的影响见图1。

从图1可以看出,当pH值从5.2增加到5.5时,失重突降很多,此后随着槽液pH值的升高,失重趋于一定值。pH值对金属盐水解沉积起制约作用,因为中温封孔主要是利用膜孔中沉积镍盐的水解物来达到封孔的目的,而水解物沉积量的多少直接影响封孔的效果。pH值在5.5~6.5之间时,镍盐水解的沉积量较多,封孔效果较好。因此为了应控制封孔质量,保证槽液pH值在5.5~6.5。可用氨水和冰醋酸调整pH值。

2.2 时间对封孔质量的影响

封孔时间对封孔质量的影响见表1。

从表1可以看出:封孔时间越长,封孔质量越好。因为槽液pH值在6.0时,封孔时间越长,镍盐沉积量多,沉积物进入膜孔的量就越多,封孔效果就会越好。封孔时间长时,不会产生常温封孔容易出现的过腐蚀现象。为提高生产效率,建议封孔时间采用1 min/μm。

2.3 温度对封孔质量的影响

封孔温度对封孔质量的影响见表2。

从表2可以看出:封孔温度与镍的沉积量有很大关系,当封孔液的温度处于52~58℃时,封孔质量较好,因为此温度范围反应速度适中。如果温度太高,金属离子扩散速度加快,溶液中水解速度加快,氧化膜孔中镍离子吸收量减少,影响封孔效果,并且增加能耗;温度低于52℃封孔质量不合格,因为温度低,镍离子扩散慢,氧化膜孔中镍离子少,达不到封孔效果。建议封孔温度最低不能低于52℃。

2.4 封孔质量

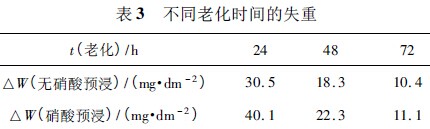

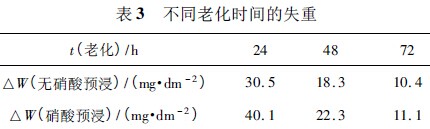

封孔液pH值5.5~6.5,温度52~60℃,封闭16min后不同老化时间测得的失重见表3。

从表3可以看出:随老化时间的延长,2种方法测得的失重逐渐减少,且2种方法的失重差也越来越小;当老化72 h时,2种方法测得的失重基本一致。这表明:封闭质量符合标准要求时,老化72 h后2种评判方法所得结果基本相同,这与文献一致。

3 结论

(1)通过试验,确定了中温封孔的最佳工艺:0.9~1.1 g/L Ni2+(醋酸盐),4~6 mL/L中温封闭剂,温度52~60℃,pH值5.5~6.5,封孔时间应控制在1min/μm以上。

(2)经过中温封孔剂处理的铝氧化膜,按GB/T8753.1-2005检验,封孔质量符合要求。

上一篇: 铝合金阳极氧化膜有机酸封闭技术

下一篇: 铝合金阳极氧化膜中温无氟封孔剂