6种铝阳极氧化无铬封孔膜的性能比较

6种铝阳极氧化无铬封孔膜的性能比较

周琦 贺春林 才庆魁 邵忠宝 朱学松

(1.北大学材料与冶金学院,辽宁沈阳 110004

2.沈阳理工大学环境与化学工程学院,辽宁沈阳 110168

3.沈阳大学表面工程研究所,辽宁沈阳 110044)

(1.北大学材料与冶金学院,辽宁沈阳 110004

2.沈阳理工大学环境与化学工程学院,辽宁沈阳 110168

3.沈阳大学表面工程研究所,辽宁沈阳 110044)

摘要:为了消除铝阳极氧化膜高耐蚀封孔液中六价铬对环境的污染,对LY12铝合金阳极氧化膜分别进行勃姆石溶胶封孔、硝酸钸溶液封孔、Ni2+-Co2+盐高温水解封孔、Co2+—三乙醇胺常温封孔和Ni2+-F--Zn2+盐常温封孔,测试无铬封孔膜的膜重,磷铬酸酸浸失重,酸性点滴液变色时间,并进行染色试验,然后与沸水封孔、重铬酸钠封孔工艺做对比。结果表明,无铬封孔方法中勃姆石溶胶法制得的封孔膜的点滴液变色时间最长为36min,酸浸失重量最小为2.45 g/m2,且封孔膜染色后膜颜色最浅;极化曲线和电化学阻抗谱显示封孔膜的耐3.5%NaCl腐蚀性由强到弱依次为:勃姆石溶胶封孔膜>重铬酸钠封孔膜>Ni2+-F--Zn2+封孔膜>沸水封孔膜>Ni2+-Co2+封孔膜>硝酸铈封孔膜>Co2+—三乙醇胺封孔膜,且盐水中溶胶封孔膜的腐蚀电流密度比重铬酸钠封孔膜的低2个数量级。

前言

铝及其合金阳极氧化膜封孔技术有重铬酸盐封孔、沸水封孔、常温金属盐封孔、有机酸封孔、微波水合封孔、稀土封孔、溶胶凝胶法封孔等多种,目前我国绝大多数采用水合封孔和常温金属盐封孔对常用铝材进行表面处理,耐腐蚀环境下则采用重铬酸盐封孔技术。沸水封孔易出现粉霜,影响外观,且能耗大;常温金属盐封孔主要为Ni-F体系,Ni2+和氟化物的使用,易对环境造成污染,同时槽液维护较麻烦。重铬酸盐封孔因污染环境和危害人类健康而受到禁止或限制使用。因此,国内外都在竞相研发耐蚀能力强且对环境无污染、在工艺上易于实现和维护的铝合金阳极氧化封孔技术。

目前,国内铝合金阳极氧化膜无铬封孔方法多采用稀土封孔。采用铈盐或其他稀土盐封孔的6063铝2024铝硫酸阳极氧化膜封孔效果与常温金属盐、铬酸盐阳极氧化膜层效果相近,但工艺不够成熟。

溶胶封孔铝合金阳极氧化膜是一种新方法。KamadaK等在SiO2溶胶中用电泳沉积技术在铝阳极氧化膜的纳米孔隙中沉积了SiO2纳米颗粒,发现无需施加电场,悬浮液中的SiO2颗粒也能进入膜孔,原因是颗粒所带电荷与阳极氧化膜的表面电荷不同。ZenanovM等将铝阳极氧化后的试片用勃姆石溶胶封孔,发现溶胶封孔膜的耐蚀性可与热水封孔的试样相当。勃姆石溶胶对2024铝硫酸阳极氧化膜封孔时膜层的点滴试液变色时间可达33min,酸浸失重低于3g/m2,2项性能达到了生产要求。

本工作将目前研究比较多的几种铝阳极氧化无铬封孔膜与沸水封孔膜、重铬酸钠封孔膜进行了对比,以期实现对铝合金阳极氧化膜的无铬高耐蚀性封孔。

1 试验

1.1 2024铝合金阳极氧化封孔工艺

工艺流程:前处理→硫酸阳极氧化流动冷水清洗→封孔→水洗→吹干(或烘干)。

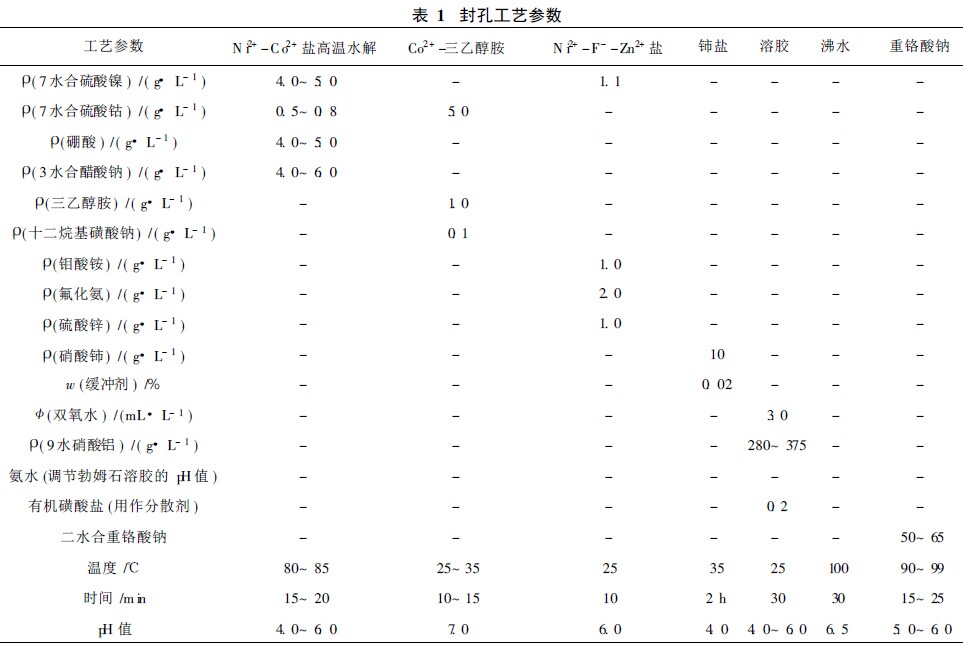

阳极氧化工艺条件180g/L H2SO4,12g/L Al2(SO4)3,温度18~22℃,时间30min,直流电源,阳极氧化电流密度恒定为10 mA/cm2。几种封孔工艺参数见表1,封孔液均采用蒸馏水配制。

铝及其合金阳极氧化膜封孔技术有重铬酸盐封孔、沸水封孔、常温金属盐封孔、有机酸封孔、微波水合封孔、稀土封孔、溶胶凝胶法封孔等多种,目前我国绝大多数采用水合封孔和常温金属盐封孔对常用铝材进行表面处理,耐腐蚀环境下则采用重铬酸盐封孔技术。沸水封孔易出现粉霜,影响外观,且能耗大;常温金属盐封孔主要为Ni-F体系,Ni2+和氟化物的使用,易对环境造成污染,同时槽液维护较麻烦。重铬酸盐封孔因污染环境和危害人类健康而受到禁止或限制使用。因此,国内外都在竞相研发耐蚀能力强且对环境无污染、在工艺上易于实现和维护的铝合金阳极氧化封孔技术。

目前,国内铝合金阳极氧化膜无铬封孔方法多采用稀土封孔。采用铈盐或其他稀土盐封孔的6063铝2024铝硫酸阳极氧化膜封孔效果与常温金属盐、铬酸盐阳极氧化膜层效果相近,但工艺不够成熟。

溶胶封孔铝合金阳极氧化膜是一种新方法。KamadaK等在SiO2溶胶中用电泳沉积技术在铝阳极氧化膜的纳米孔隙中沉积了SiO2纳米颗粒,发现无需施加电场,悬浮液中的SiO2颗粒也能进入膜孔,原因是颗粒所带电荷与阳极氧化膜的表面电荷不同。ZenanovM等将铝阳极氧化后的试片用勃姆石溶胶封孔,发现溶胶封孔膜的耐蚀性可与热水封孔的试样相当。勃姆石溶胶对2024铝硫酸阳极氧化膜封孔时膜层的点滴试液变色时间可达33min,酸浸失重低于3g/m2,2项性能达到了生产要求。

本工作将目前研究比较多的几种铝阳极氧化无铬封孔膜与沸水封孔膜、重铬酸钠封孔膜进行了对比,以期实现对铝合金阳极氧化膜的无铬高耐蚀性封孔。

1 试验

1.1 2024铝合金阳极氧化封孔工艺

工艺流程:前处理→硫酸阳极氧化流动冷水清洗→封孔→水洗→吹干(或烘干)。

阳极氧化工艺条件180g/L H2SO4,12g/L Al2(SO4)3,温度18~22℃,时间30min,直流电源,阳极氧化电流密度恒定为10 mA/cm2。几种封孔工艺参数见表1,封孔液均采用蒸馏水配制。

1.2 性能测试

m(封孔膜)= (m2-m1)/A,式中m1,m2分别为封孔前后试片的质量,A为试片表面积。按照GB/T14952 1-94用磷—铬酸失重法检测阳极氧化膜的封孔质量。GB/T 5237.2-2 000中规定磷—铬酸失重<3 g/m2为封孔合格。按照SJ1276-77标准进行酸性点滴试验。点滴试验溶液为25mL盐酸(p=1.19 g/cm3),3g重铬酸钾,75mL蒸馏水,用彩色蜡笔在试片上画一个Φ1.0cm的圆,在圆中滴2~4滴试验溶液,记录封孔膜上染色液由橙色开始变为绿色所需的时间。采用5~10 g/L茜素红,1mL/L 18%冰醋酸配制红色染色液,将已经阳极氧化、封孔、干燥的2024铝合金试样用蒸馏水冲洗后,放入温度60~70℃的红色染色液中染色10~15min。染色后取出试片,用蒸馏水洗净、干燥,观察试片表面颜色。采用PARSTAT2273电化学测试系统测定阳极氧化封孔膜在3.5%NaCl液中的电化学阻抗谱和极化曲线,参比电极为饱和甘汞电极,辅助电极为铂电极,试样面积为1cm2。电化学测试前试样先浸在3.5%NaCl溶液中约0.5h以使开路电位达到稳定。极化测试时的电位扫描速度为0.333 mV/s,电化学阻抗谱测试时的外加激励信号幅值为10 mV,频率范围为100kHz~10MHz

2 结果与讨论

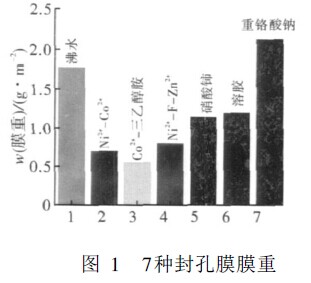

2.1 封孔膜重对比

经不同封孔工艺封孔的阳极氧化封孔膜增重见图1。从图中可以看出,重铬酸钠封孔膜的膜重最大,说明其封孔后膜的质量增加最多,其次是沸水封孔,再次是溶胶封孔膜和硝酸铈封孔膜,经过Co2+—三已醇胺封孔后膜的增重最小。

2.2 染色试验

从膜重公式分析,封孔膜的膜重大,则封孔后的膜要么厚(相同密度下),要么膜的密度大(相同厚度下)。膜越重,染料越不容易进入膜孔中。溶胶封孔膜和硝酸铈封孔膜的膜重较大,所以溶胶封孔膜和硝酸铈封孔膜经过染色后膜表面的颜色最浅,呈微红色,重铬酸钠封孔膜的膜重最大,但由于重铬酸钠封孔膜呈黄色,所以重铬酸钠封孔膜的颜色稍深于前两者,沸水封孔膜的颜色比前3种稍红一点,因为沸水封孔膜的成分为Al2O3·H2O和Al2O3·3H2O,含水量较大,易吸收染料分子。Ni2+-Co2+封孔膜和Ni2+-F-Zn2+封孔膜呈红色,Co2+—三乙醇胺封孔膜经过染色试验后表面的颜色最深,为大红色,因为经过Co2+—三乙醇胺封孔的膜膜重最小,封孔不彻底,染料分子易于进入微孔。以上染色试验结果说明溶胶和硝酸铈溶液对多孔层的封孔程度最高。

2.3 磷—铬酸酸浸失重对比

6种封孔膜磷铬酸酸浸失重情况见图2。磷—铬酸酸浸失重试验不适于评定在重铬酸盐溶液中封孔处理过的阳极氧化膜的封孔质量,所以无重铬酸钠封孔膜的酸浸失重量数据。从图中可以看出,溶胶封孔膜和硝酸铈封孔膜的酸浸失重量最小,沸水封孔膜的酸浸失重最大。

因为沸水封孔形成的产物是单一的Al2O3·H2O或Al2O3·3H2O,所以很容易被酸性的铬酸和磷酸溶液溶解。Ni2+-F--Zn2+和Co2+—三乙醇胺低温金属盐封孔是通过氧化物及氢氧化物封住外层而起封孔作用,这些产物也较容易被铬酸和磷酸溶液溶解,而且其膜重较小。铈盐封孔除了生成水合氧化铝外,还生成铈的氢氧化物及铈盐转化膜。该封孔产物具有较好的机械隔离作用;勃姆石溶胶对于氧化膜的封孔是利用勃姆石溶胶中的较小颗粒进入铝阳极氧化膜的孔隙内部,而由小颗粒聚集而成的大颗粒则覆盖于氧化膜表面上,封孔后的氧化膜经过烘干排除膜中的水分,并于氧化膜表面形成耐蚀性较强的Sol-Gel涂层。因此,带有铈盐转化膜的铈盐封孔和带有溶胶凝胶涂层的勃姆石溶胶封孔膜的耐酸性较好。

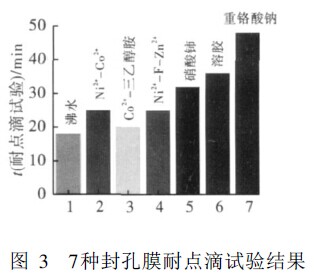

2.4 点滴试验

7种封孔膜耐点滴试验时间见图3。从图中可以看出,重铬酸盐封孔膜耐酸性点滴液变色的时间最长,其次是溶胶封孔膜,沸水封孔膜变色的时间最短。铬酸盐封孔的孔内充满了Cr6+,Cr6+对腐蚀具有很好的抑制作用并且能修复受损的氧化膜,所以它的耐酸性点滴试液变色时间最长,其他膜的酸性点滴试液变色时间结果与封孔膜的磷—铬酸酸浸失重试验结果的机理类似。

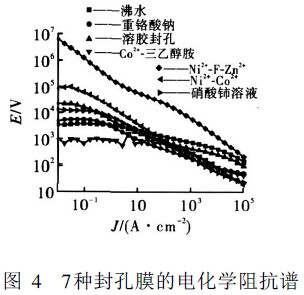

2.5 极化曲线和电化学阻抗谱

7种封孔膜的电化学阻抗谱见图4。从图中可知,在整个频率范围内,溶胶封孔膜的阻抗值均明显高于重铬酸盐封孔膜;在最低频处,其他6种封孔膜(包括重铬酸盐)的阻抗均己达到极大值,而溶胶封孔膜的阻抗值仍在继续增加。阻抗测试结果进一步表明溶胶封孔膜在3.5%NaCl水溶液中的耐蚀性不仅远高于其他无铬封孔膜,而且还远高于当前工艺成熟且耐蚀性最好的重铬酸钠封孔膜。

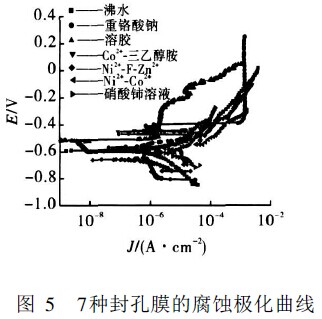

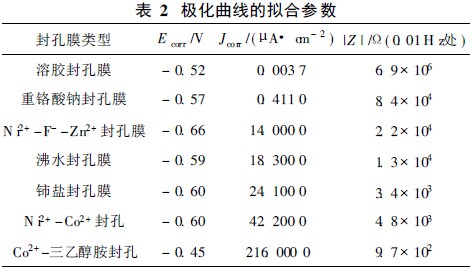

各种封孔膜的腐蚀极化曲线见图5。拟合参数见表2。从图中可知,7种封孔方法中只有溶胶封孔和重铬酸钠封孔膜的阳极极化曲线出现钝化区域,且溶胶膜的维钝电流密度远小于重铬酸钠封孔膜,约小3个数量级。说明溶胶封孔膜较致密,因为在形成封孔阳极氧化膜的同时又形成了氧化铝溶胶凝胶涂层。

封孔膜的腐蚀极化曲线和电化学阻抗谱都表明,封孔膜的耐3.5%NaCI溶液腐蚀能力从强到弱的顺序为:溶胶封孔膜>重铬酸钠封孔膜>Ni2+-F--Zn2+封孔膜>沸水封孔膜>Ni2+-Co2+封孔膜>铈盐封孔膜>Co2+—三乙醇胺封孔膜。溶胶封孔膜的阻抗值比重铬酸钠封孔膜提高了将近2个数量级,腐蚀电流密度比其降低了约2个数量级。这表明溶胶封孔膜在盐水环境中的耐蚀性显著高于重铬酸钠封孔膜。

3 结论

(1)无铬封孔法中,溶胶封孔膜的酸浸失重量最小,耐酸性点滴试验时间最长,染色试验后膜表面的颜色最浅,在NaCl溶液中的耐蚀性最好,且明显好于重铬酸钠封孔膜。但是在点滴试验(耐酸性腐蚀)方面与重铬酸钠封孔相比有一定的差距。

(2)虽然沸水封孔膜的膜重较大,但是从酸性失重量和点滴试验来看,沸水封孔膜的耐酸性溶液腐蚀能力最差。

(3)6种无铬封孔方法中勃姆石溶胶封孔膜各方面的性能都较好,具有继续开发研究的前景。

3 结论

(1)无铬封孔法中,溶胶封孔膜的酸浸失重量最小,耐酸性点滴试验时间最长,染色试验后膜表面的颜色最浅,在NaCl溶液中的耐蚀性最好,且明显好于重铬酸钠封孔膜。但是在点滴试验(耐酸性腐蚀)方面与重铬酸钠封孔相比有一定的差距。

(2)虽然沸水封孔膜的膜重较大,但是从酸性失重量和点滴试验来看,沸水封孔膜的耐酸性溶液腐蚀能力最差。

(3)6种无铬封孔方法中勃姆石溶胶封孔膜各方面的性能都较好,具有继续开发研究的前景。

上一篇: 铝与铝合金无铬电解抛光工艺的研究