铝与铝合金无铬电解抛光工艺的研究

铝与铝合金无铬电解抛光工艺的研究

哈尔滨工业大学

冯宝义 赵希文 赵庆君

冯宝义 赵希文 赵庆君

提要:本文揭示了精饰铝与铝合金现有工艺的弊端,并在理论分析和大量实验的基础上确定了新型磷酸—多元醇聚合物(PEG)电解抛光新工艺。文中给出了新工艺的电解液配方和工艺规范,并结合电解抛光机理及抛光过程的主要缺陷—过腐蚀与结白霜—产生的原因,详尽地讨论了工艺配方与工艺规范的筛选依据,保证了该新工艺在抛光质量上可与含铬酸型抛光工艺相媲美。

一、前 言

电解抛光是精饰铝与铝合金阳极氧化前不可缺少的重要前处理工艺之一。该工艺一般都采用H3PO4—H2CrO4型或H3PO4—H2SO—H2CrO4混合酸型抛光液。这种抛光液中含有较高比例的铬酸会造成严重的环境污染,虽然其处理方法较为成熟,但需要大量资金(包括设备和场地等),严重影响经济效益。因此,近年来,无铬电解抛光新工艺引起了世界各国科技工作者的注意。已有人研究了小分子醇类代铬抛光工艺,并取得了一定进展。但小分子醇类或者易燃(如乙醇),或者有毒(如丁醇),给使用带来很多实际问题,影响该工艺的推广应用。

基于上述现状,我们研究了以可溶性聚合物为添加剂的铝与铝合金的无铬酸电解抛光新工艺。

二、新型磷酸—多元醇聚合物电解抛光工艺条件的实验确定

我们的研究工作表明,醇类代铬抛光液的缓蚀、整平作用是由于醇的特殊性质(醇类分子在溶液中可发生缔合作用,并可与氢离子形成质子化的醇等性质,见后)通过羟基来实现的。根据电解抛光的粘膜理论,若增加醇类分子的线度和羟基的数目应是有利的。由此,我们决定选用含有羟基更多的可溶性多元醇聚合物来代替小分子醇类,预料能够得到良好的抛光效果。实验证实了这一点。我们的实验工作,是用恒流电源,以经过除油等前处理的工业纯铝和6063铝合金为抛光样片,将电解槽置于恒温水浴锅中进行的。实验中我们选用“PEG添加剂”(一种多元醇聚合物)来代替小分子醇类,进行了一系列实验筛选。实验证明,“PEG添加剂”在缓蚀、整平等方面均优于乙醇、丁醇等,是无铬电解抛光新工艺十分理想的添加剂。所筛选出的电解液配方及工艺规范如下:

磷酸:30~40% 温度80~90℃

硫酸:20~30% 电流密度:30~40A/dm2

PEG添加剂:20~30% 时间:3~5min(视表面原始状态而定)

阴极 铅板 阴阳极面积比:2:1

阳极搅拌频率: 85r/min

三、结果讨论与机理分析

1.抛光表面的主要缺陷—结霜现象的产生与防止

在实验过程中,通过多次筛选电解液配方与工艺条件,得到了理想的镜面抛光表面。但实验中也曾发现了抛光表面上的“白霜”缺陷。对此,我们进行了全面系统的研究,得到了规律性的认识。铝的电解抛光和阳极氧化是具有许多类似性的阳极氧化过程。二者的本质区别在于,前者的氧化膜是随氧化时间的增加而加厚,而后者的氧化膜则是处于(在铝与其氧化物界面上的)形成和(在氧化物与溶液界面处的)溶解的两种动态平衡之间。

当电解抛光条件接近于阳极氧化条件时,结霜缺陷便可发生。该缺陷可发生在表面上的某个区域,在这里氧化物溶解不够快,从而使得电解抛光不足以代替阳极氧化。当将试片从槽液中取出,清洗并重新电解抛光时,氧化物将溶解,缺陷也将消除,然而新的结霜缺陷将在另外的部位上形成。结霜缺陷的出现是由于因随之而来的阳极氧化而在表面上形成析出物造成的。结晶析出物很可能是铝的磷酸盐,或是在铝表面上形成的钝化膜。

结霜缺陷可通过调整溶液配方和工艺条件而得到控制。这种调整应在维持用于电解抛光有足够的氧化力的同时,还应有利于铝氧化物的溶解。

2.工艺配方

(1)磷酸含量

电解抛光液中的磷酸主要用于溶解铝及其氧化物:

Al2O3+6H3PO4=2Al(H2PO4)3+3H2O

2Al+6H3PO4=2Al(H2PO4)3+3H2↑

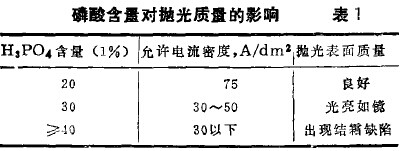

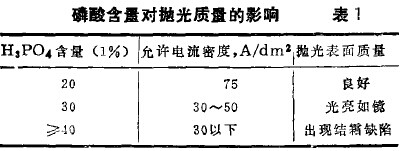

溶解产物的集聚,可在阳极表面上形成糖浆状粘性液膜。该层粘膜在电解抛光过程中对铝表面的整平、光亮可起很大作用,故选磷酸为电解抛光液的主光亮剂。但因磷酸很贵,应在保证抛光质量的前提下尽可能降低磷酸含量,以降低电解液成本。此外,在电解抛光的主要缺陷之一结霜缺陷的形成过程中,磷酸也起着重要作用。磷酸含量的增加,有利于提高电解抛光铝表面的光亮度,同时,亦可降低电流密度,减少能耗。但是,磷酸含量过高,便会使表面出现结霜缺陷。磷酸含量对电流密度、抛光表面质量的影响见表1。

一、前 言

电解抛光是精饰铝与铝合金阳极氧化前不可缺少的重要前处理工艺之一。该工艺一般都采用H3PO4—H2CrO4型或H3PO4—H2SO—H2CrO4混合酸型抛光液。这种抛光液中含有较高比例的铬酸会造成严重的环境污染,虽然其处理方法较为成熟,但需要大量资金(包括设备和场地等),严重影响经济效益。因此,近年来,无铬电解抛光新工艺引起了世界各国科技工作者的注意。已有人研究了小分子醇类代铬抛光工艺,并取得了一定进展。但小分子醇类或者易燃(如乙醇),或者有毒(如丁醇),给使用带来很多实际问题,影响该工艺的推广应用。

基于上述现状,我们研究了以可溶性聚合物为添加剂的铝与铝合金的无铬酸电解抛光新工艺。

二、新型磷酸—多元醇聚合物电解抛光工艺条件的实验确定

我们的研究工作表明,醇类代铬抛光液的缓蚀、整平作用是由于醇的特殊性质(醇类分子在溶液中可发生缔合作用,并可与氢离子形成质子化的醇等性质,见后)通过羟基来实现的。根据电解抛光的粘膜理论,若增加醇类分子的线度和羟基的数目应是有利的。由此,我们决定选用含有羟基更多的可溶性多元醇聚合物来代替小分子醇类,预料能够得到良好的抛光效果。实验证实了这一点。我们的实验工作,是用恒流电源,以经过除油等前处理的工业纯铝和6063铝合金为抛光样片,将电解槽置于恒温水浴锅中进行的。实验中我们选用“PEG添加剂”(一种多元醇聚合物)来代替小分子醇类,进行了一系列实验筛选。实验证明,“PEG添加剂”在缓蚀、整平等方面均优于乙醇、丁醇等,是无铬电解抛光新工艺十分理想的添加剂。所筛选出的电解液配方及工艺规范如下:

磷酸:30~40% 温度80~90℃

硫酸:20~30% 电流密度:30~40A/dm2

PEG添加剂:20~30% 时间:3~5min(视表面原始状态而定)

阴极 铅板 阴阳极面积比:2:1

阳极搅拌频率: 85r/min

三、结果讨论与机理分析

1.抛光表面的主要缺陷—结霜现象的产生与防止

在实验过程中,通过多次筛选电解液配方与工艺条件,得到了理想的镜面抛光表面。但实验中也曾发现了抛光表面上的“白霜”缺陷。对此,我们进行了全面系统的研究,得到了规律性的认识。铝的电解抛光和阳极氧化是具有许多类似性的阳极氧化过程。二者的本质区别在于,前者的氧化膜是随氧化时间的增加而加厚,而后者的氧化膜则是处于(在铝与其氧化物界面上的)形成和(在氧化物与溶液界面处的)溶解的两种动态平衡之间。

当电解抛光条件接近于阳极氧化条件时,结霜缺陷便可发生。该缺陷可发生在表面上的某个区域,在这里氧化物溶解不够快,从而使得电解抛光不足以代替阳极氧化。当将试片从槽液中取出,清洗并重新电解抛光时,氧化物将溶解,缺陷也将消除,然而新的结霜缺陷将在另外的部位上形成。结霜缺陷的出现是由于因随之而来的阳极氧化而在表面上形成析出物造成的。结晶析出物很可能是铝的磷酸盐,或是在铝表面上形成的钝化膜。

结霜缺陷可通过调整溶液配方和工艺条件而得到控制。这种调整应在维持用于电解抛光有足够的氧化力的同时,还应有利于铝氧化物的溶解。

2.工艺配方

(1)磷酸含量

电解抛光液中的磷酸主要用于溶解铝及其氧化物:

Al2O3+6H3PO4=2Al(H2PO4)3+3H2O

2Al+6H3PO4=2Al(H2PO4)3+3H2↑

溶解产物的集聚,可在阳极表面上形成糖浆状粘性液膜。该层粘膜在电解抛光过程中对铝表面的整平、光亮可起很大作用,故选磷酸为电解抛光液的主光亮剂。但因磷酸很贵,应在保证抛光质量的前提下尽可能降低磷酸含量,以降低电解液成本。此外,在电解抛光的主要缺陷之一结霜缺陷的形成过程中,磷酸也起着重要作用。磷酸含量的增加,有利于提高电解抛光铝表面的光亮度,同时,亦可降低电流密度,减少能耗。但是,磷酸含量过高,便会使表面出现结霜缺陷。磷酸含量对电流密度、抛光表面质量的影响见表1。

(2)硫酸含量

电解液中硫酸的存在会促进电解过程的稳定,可降低电解工作温度,提高溶液电导,降低操作电压,减少能耗。硫酸的存在可提高Al3+的允许含量,延长电解液的使用期,增加效益。但是,硫酸含量过高,溶液的氧化能力将增强,这将使电解抛光向有利于阳极氧化的方向转化,最终将在铝表面上产生结霜缺陷。经实验筛选,硫酸含量应控制在20~30%为宜。

(3) PEG添加剂含量

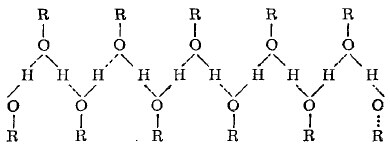

众所周知,醇分子之间可借形成氢键而发生缔合作用。其缔合结构可表示如下:

电解液中硫酸的存在会促进电解过程的稳定,可降低电解工作温度,提高溶液电导,降低操作电压,减少能耗。硫酸的存在可提高Al3+的允许含量,延长电解液的使用期,增加效益。但是,硫酸含量过高,溶液的氧化能力将增强,这将使电解抛光向有利于阳极氧化的方向转化,最终将在铝表面上产生结霜缺陷。经实验筛选,硫酸含量应控制在20~30%为宜。

(3) PEG添加剂含量

众所周知,醇分子之间可借形成氢键而发生缔合作用。其缔合结构可表示如下:

正是醇类因形成氢键而发生的缔合作用,方可在抛光试片表面形成粘性膜,从而使表面微凹处处于稳定的钝化状态。这正是一般小分子醇类可作为电解抛光良好添加剂的重要原因之一。面对于多元醇聚合物的大分子溶液来说,其粘度比小分子溶液往往要大得多。这是因为大分子链既长又有柔顺性,在溶液中可成无规则线团而流动。大分子内链段间或大分子间的链段都互相有程度不等的缔合、缠结和内摩擦,这些因素均使得大分子溶液的粘度明显高于小分子溶液。按电解抛光的粘膜理论,多元醇聚合物添加剂的选用无疑是正确的。但是,该种聚合物的分子量的大小,添加多少,对电解抛光效果关系重大。分子量过小,添加量太少,则作用不十分明显;分子量过大,或添加量太多,都将使溶液粘度过大,从电解抛光的氧化膜理论看来,其结果必将有碍于微凸起处的活化,致使该处溶液不易更新,使得阳极氧化膜溶解产物不易向溶液深处扩散,从而将阻碍微凸起处氧化膜的溶解,不利于整平作用的进行。同时,由于此处阳极溶解产物过剩,使得溶液粘度进一步增加,最后必将因破坏氧化膜生成速率与溶解速率的平衡而导致结霜缺陷的出现,使抛光整个过程遭到阻滞。

综上所述,多元醇聚合物PEG分子量的大小、添加多少,必将成为影响电解抛光质量的决定性因素之一。因此,适当选择PEG的分子量和添加量,使之既有利于整平、抛光,又可因断电能停止氧的析出,从而可在试片上迅速恢复粘性膜并将通过羟基质子化而束缚H+,致使阳极表面迅速钝化而避免过腐蚀,保证抛光铝表面的光洁度和光亮度。实验证明,GEP添加剂的含量宜控制在20~30%之间。

5.工艺规范

(1)电流密度

电流密度是电解抛光过程中影响抛光表面质量的一个极为重要的因素。当电流密度过低时,电极处于活化状态,此时只能是金属的一般阳极溶解,阳极极化小,致使电极表面出现侵蚀现象,表面光洁度低。电流密度过高,在电极上将析出大量的氧,同时,由于表面过热而造成电化学过腐蚀,也表使面光洁度恶化。只有使电流密度大小适中,方可使电解抛光过程维持在具有足够的氧化力的同时,又能有利于铝氧化物的溶解,从而既可避免结霜缺陷,又可防止过腐蚀现象发生,得到理想的电解抛光表面。实验确定,电流密度控制在30~40A/dm2为宜。

(2)温度

温度对电解抛光质量有着极为重要的影响。一般说来,若温度太低,则电解液粘度升高,离子扩散速度降低,势必降低金属溶解速度。对于铝的电解抛光液,只有当溶液具有足够的活性去氧化金属铝,同时,还要伴有足够的溶解力,并能以类似或稍低于氧化物形成的速率去溶解氧化物时,电解抛光过程方能正常进行。若溶解速度太慢,则氧化物必然加厚,阳极氧化过程便取代了电解抛光过程,结霜缺陷即可出现。温度太高,电解液粘度大大减小,金属与氧化物溶解加快,易产生过腐蚀点,不利于整平,影响光洁度。因此,只有电解液比重太高,粘度过大而易于产生结霜现象时,才能采用较高的温度。适宜的温度应视电解液组成,其他工艺条件(电流密度大小、有无搅拌等)而定。本工艺的最佳温度在80~90℃之间。

(3)搅拌

新工艺规范中搅拌是必不可少的。电解抛光过程中,阳极反应产物随着时间的增加而易于聚集在被抛光金属表面上,形成粘滞膜层。由于扩散和自然对流不足以使产物不能及时离开阳极表面,而新鲜电解液又不能及时向阳极表面补充,结果便可使最适宜的电解抛光条件遭到破坏,同时,也破坏了氧化与溶解的动平衡。结果,要么产生结霜,要么产生点腐蚀等弊病。在不加搅拌的情况下,这两种弊病在实验中均有所发生。另外,搅拌可防止试片表面过热,使电解液温度均匀;搅拌可提高极限电流密度,从而提高电解抛光效率;搅拌尚可迅速排除滞留在电极表面上的气泡,以避免制件产生“麻点”和“条纹组织”之类的弊病。

(4)抛光时间

电解抛光时间的长短主要取决子制件原始表面状态、电流密度、温度、电解液组成等因素。一般说来,整平速度在电解抛光开始的一段时间内增加最快。随着时间的延续,其变化愈来愈小。当时间超过了达到一定光洁度所必需的时间上限时,不仅不能进一步提高表面质量,有时正好相反,会损坏表面已出现的光洁度。一般情况下,抛光时间应随电流密度的增加、温度的升高而缩短;当制件原始表面质量好且要求高时,抛光时间以短为宜(当然,过短也会达不到光亮要求)。本工艺对一般无明显划痕、无腐蚀的制件,在规定的规范条件下,以3~5分钟为宜。

四、结 语

本新工艺选用多元醇聚合物PEG代替铬酸,既从根本上解决了含铬酸工艺所造成的三价铬和六价铬污染问题,又在抛光质量上保证可与含铬酸型电解抛光工艺相媲美。实验证明,只要控制好工艺条件,既可防止结霜缺陷,又可避免过腐蚀弊病,其抛光效果是十分理想的。该工艺中,电解液的化学稳定性好,配制方便,操作简单,使用安全,经济效益显著,便于推广应用。将该工艺转向实际生产,尚需对电解液的调整,再生方法,电解抛光前后工序对抛光质量的交叉影响等作进一步的研究工作。

上一篇: 新的无毒铝合金化学抛光液

下一篇: 6种铝阳极氧化无铬封孔膜的性能比较