铝及铝合金碱性抛光工艺研究

铝及铝合金碱性抛光工艺研究

沈阳工业学院 安成强 东北机器制造厂 白晓光

北京航空航天大学 胡如南 赵复兴

北京航空航天大学 胡如南 赵复兴

【提要】本文对铝的碱性化学抛光工艺进行了研究,研制的光亮剂能显著提高抛光光亮度。该工艺配方简单、成本低、无污染。

在铝及其合金的无污染化学抛光工艺中,碱性化学抛光有其诱人的优点,即抛光过程中无黄烟逸出,溶液成本低,对槽体设备的腐蚀小,可大大降低槽体设备的造价,特别是废水处理简单,更引起人们的重视。但由于铝在碱性溶液中腐蚀速度大,其抛光质量低于酸性抛光,使其应用受到限制。因此,降低铝的溶解速度,提高抛光光亮度,是碱性化学抛光的关键。本文将对此进行研究,以找出抛光质量比较好、适应材料比较广的碱性化学抛光工艺。

实验条件及方法

1.试样

材料:纯铝L2;铝镁合金LF12;铝铜镁合金LY12。尺寸规格:60×25×1(mm)

在铝及其合金的无污染化学抛光工艺中,碱性化学抛光有其诱人的优点,即抛光过程中无黄烟逸出,溶液成本低,对槽体设备的腐蚀小,可大大降低槽体设备的造价,特别是废水处理简单,更引起人们的重视。但由于铝在碱性溶液中腐蚀速度大,其抛光质量低于酸性抛光,使其应用受到限制。因此,降低铝的溶解速度,提高抛光光亮度,是碱性化学抛光的关键。本文将对此进行研究,以找出抛光质量比较好、适应材料比较广的碱性化学抛光工艺。

实验条件及方法

1.试样

材料:纯铝L2;铝镁合金LF12;铝铜镁合金LY12。尺寸规格:60×25×1(mm)

2.腐蚀失重试验

为探讨腐蚀速度的影响,进行了失重试验,将试样在抛光前后用GT2A分析天平上各称一次,算出重量差,然后用下列公式计算出腐蚀速度。

V=M/S•T

式中:V—腐蚀速度(g/min•dm2);

M—抛光前后试样重量差(g);

S—试样面积(dm2);

T—抛光时间(min)。

3.抛光表面光亮度标定

为评定抛光液的效果,以传统的碱性抛光液中抛出的试样作为标样,光亮度规定为50%。用目测法将从其他抛光液中抛光出的试样与之比较,根据光亮程度判定其光亮度。

结果与讨论

1.溶液配方的确定

传统的碱性化学抛光工艺为:NaOH 35~65wt%;NaNO2 10~25wt%;Na3PO41~4wt%;NaF 2~5wt%;温度110~120℃;时间5~15s。

实验证明,此典型工艺对铝及铝合金均无好的抛光效果,主要问题是腐蚀严重,表面光亮度差。因此实验的主要目的是筛选一种基液比较简单、成本低的溶液,加入添加剂后,能起到降低腐蚀速度,明显提高抛光光亮度,并能增加溶液粘度。抑制碱雾逸出的作用。经试验确定采用如下抛光液配方:

NaOH 300g/l

NaNO3 250g/l

光亮剂(AH-93) 20ml/l

2.溶液中各成分的作用

1)氢氧化钠 氢氧化钠是碱性化学抛光的基本成分,其主要作用是有选择性地溶解铝及其合金表面微观部分的铝和氧化铝。

2)硝酸钠 具有一定的整平抛光作用。作为氧化剂以适宜的速度进行抛光整平。同时产生起抑制腐蚀作用的亚硝酸根离子,而起到比较适宜的研磨作用。

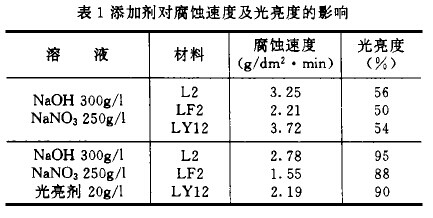

3)光亮剂(AH-93) 碱性化学抛光由于铝的腐蚀速度大,故加入的光亮剂应含有铝的缓蚀剂。在碱性条件下铝的缓蚀剂较少。有资料报导含硅化合物及膨润土类物质有较好的作用。还有人认为胶类和有机螯合剂对铝起缓蚀作用。经试验确定了以缓蚀剂、重金属盐、含硅化合物和表面活性剂为主要成分的组合添加剂。缓蚀剂减缓铝的腐蚀速度,金属盐化合物主要起增光作用和在金属表面形成粘性液膜作用。含硅化合物和表面活性剂增加表面吸附,形成表面粘性液膜,延长试样出槽后在空气中停留时间,抛光时形成的泡沫层,可仰制碱雾的逸出。在基液中加入光亮剂后,铝表面的溶解速度和光亮度变化如表l,试验条件:温度90℃,时间15s。从实验结果可以看出,基液中加入光亮剂后,铝表面的腐蚀速度降低了,而光亮度却显著提高。光亮剂适宜的添加量为l0~50ml/l。

4)铝离子的作用 抛光液中含有一定量的铝离子,对提高抛光质量有利。抛光液中铝离子含量增加,会明显增大溶液的粘度,降低铝的溶解速度,在一定范围内有利于提高抛光整平性能。试验证明新配的抛光溶液中加入2g/l左右的铝离子可提高抛光光亮度。但若铝离子含量超过40g/l时,将会降低抛光光亮度。

3.工艺条件的影响

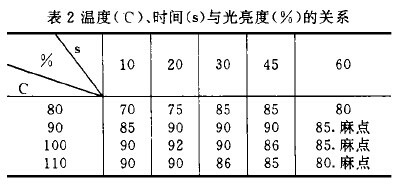

在碱性化学抛光溶液中,温度和时间是重要的工艺条件。表2给出了工艺条件对光亮度的影响。

从表中可以看出,随着温度的增加,抛光光亮度增加,时间过长,光亮度有所下降,表面易出现麻点。一般说来,温度低抛光时间需长些。温度高,抛光时间就短一些,才能取得较好的抛光效果。一般温度控制在85~110℃。时间为l0~45s为宜。

4.抛光液对材料的适用性溶液寿命

经实验确定碱性化学抛光工艺规范为:NaOH300g/l;NaNO3 250g/l;光亮剂(AH-93) 10~50ml/l;温度 85~110℃;时间 l0~45s。此工艺对L2、LF2、LF21,LY12、铝铸件均可取得较好的效果,其中L2、LY12的效果较好。在90℃,抛光时间为15s的条件下,进行抛光液寿命试验调整。1升抛光液当抛光40dm2铝试样后,表面光亮度下降,需适当延长抛光时间,当抛光面积达60dm2时,抛光质量明显下降,此时需加入光亮剂和1/3的新配基液可恢复抛光质量。

结论

研制成功的碱性化学抛光亮剂,加入到以氢氧化钠、硝酸钠为基液的抛光液中,能显著提高铝及铝合金的抛光光亮度,抛光过程无黄烟逸出。工艺配方简单、成本低、适应材料范围宽、废水处理简单,大大降低了生产成本和设备投资,现已应用于生产中。此工艺是值得推广的化学抛光新工艺。

上一篇: 铝及铝合金碱性化学抛光

下一篇: 铝及铝合金无硝酸化学抛光光亮剂研究