铝及铝合金无铬电解抛光

铝及铝合金无铬电解抛光

廖春业 谈华民 吴伟莲

(普德化工有限公司,广东惠州516255)

摘要:传统的铝及铝合金电解抛光含有严重污染环境的铬酸,新开发的无铬电解抛光工艺采用了丙二醇代替铬酸后解决了六价铬对环境污染的问题,而活性酸、醚类化合物的添加使其光亮度优于传统的含铬电解抛光,该工艺具有成本低、速度快、寿命长的优点。

1 引 言

目前在铝及铝合金的表面处理中,对表面进行抛光的方法很多,但要得到高质量的光亮表面,还是要采用电解抛光,并与机械抛光相结合;传统的电解抛光含有严重污染环境的铬酸,且需高温、大电流处理;笔者通过同传统工艺的比较研究开发了一种可行的无铬酸电解抛光工艺,其中添加剂采用丙二醇代替铬酸,配合活性酸、醚类化合物。实验证明能彻底地解决了六价铬对环境污染的问题,能耗降低,光亮度优于传统的含铬电解抛光。

2 实验

2.1 电解抛光工艺

机械抛光→除蜡→水洗→电解抛光→水洗→后处理

2.2 工艺规范

机械抛光:采用机械抛光处理的方法是近年生产高品质、高附加值产品的加工方法,可以减少铝的损耗。

除蜡:采用的除蜡方法要保证铝材的光泽,建议采用除蜡粉,工艺条件如下:

除蜡粉 30~40 g/L

θ ≥65℃

t 3~8 min

含铬电解抛光工艺(均为质量分数):

磷酸(85%) 34%

硫酸 34%

铬酸 4%

水 28%

θ 85~90℃

电压 10~18V

阳极电流密度 20~30 A/dm2

t 5~8min

阴极材料 316 L不锈钢

无铬电解抛光工艺(均为质量分数):

磷酸(85%) 78%~82%

添加剂 18%~22%

θ 65~75℃

电压 18~22V

阳极电流密度 3~5 A/dm2

t 3~5 min

阴极材料 316 L不锈钢

添加剂组成:丙二醇、活性酸、醚类化合物和水

2.3 电解抛光质量评定

1)抛光工件为:硬铝合金LY1

2)评定方法:用UV-240紫外光-可见光分光光度计(波长750 nm)测试抛光样品表面的反射率来表征抛光效果,以100%反射率的镜面作参照。

3 讨论

3.1 光亮性

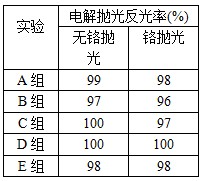

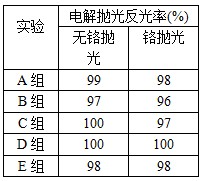

对两工艺进行抛光光亮度比较实验,都采用最佳组分浓度,结果如表1。

表1 光亮度比较

目前在铝及铝合金的表面处理中,对表面进行抛光的方法很多,但要得到高质量的光亮表面,还是要采用电解抛光,并与机械抛光相结合;传统的电解抛光含有严重污染环境的铬酸,且需高温、大电流处理;笔者通过同传统工艺的比较研究开发了一种可行的无铬酸电解抛光工艺,其中添加剂采用丙二醇代替铬酸,配合活性酸、醚类化合物。实验证明能彻底地解决了六价铬对环境污染的问题,能耗降低,光亮度优于传统的含铬电解抛光。

2 实验

2.1 电解抛光工艺

机械抛光→除蜡→水洗→电解抛光→水洗→后处理

2.2 工艺规范

机械抛光:采用机械抛光处理的方法是近年生产高品质、高附加值产品的加工方法,可以减少铝的损耗。

除蜡:采用的除蜡方法要保证铝材的光泽,建议采用除蜡粉,工艺条件如下:

除蜡粉 30~40 g/L

θ ≥65℃

t 3~8 min

含铬电解抛光工艺(均为质量分数):

磷酸(85%) 34%

硫酸 34%

铬酸 4%

水 28%

θ 85~90℃

电压 10~18V

阳极电流密度 20~30 A/dm2

t 5~8min

阴极材料 316 L不锈钢

无铬电解抛光工艺(均为质量分数):

磷酸(85%) 78%~82%

添加剂 18%~22%

θ 65~75℃

电压 18~22V

阳极电流密度 3~5 A/dm2

t 3~5 min

阴极材料 316 L不锈钢

添加剂组成:丙二醇、活性酸、醚类化合物和水

2.3 电解抛光质量评定

1)抛光工件为:硬铝合金LY1

2)评定方法:用UV-240紫外光-可见光分光光度计(波长750 nm)测试抛光样品表面的反射率来表征抛光效果,以100%反射率的镜面作参照。

3 讨论

3.1 光亮性

对两工艺进行抛光光亮度比较实验,都采用最佳组分浓度,结果如表1。

表1 光亮度比较

试验可见无铬酸电解抛光工艺光亮性优于含铬电解抛光工艺。

无铬抛光工艺由于采用了粘度较大的丙二醇代替铬酸和筛选添加了螯合能力较强的活性酸(表2)。在电解抛光过程中,大大增加了阳极产物的积累量,使溶解的阳极产物(金属盐)迅速达到饱和状态,粘膜增长到不变的厚度,使膜层电阻远大于电解液电阻,间接地延长了整平、切削时间直至溶液中OH-放电析氧,搅动粘膜为止。

表2 螯合能力对光亮度的影响

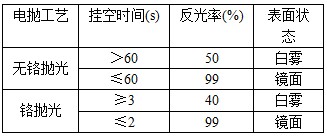

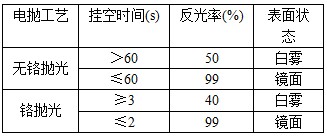

3.2 挂空试验

挂空试验表明(表3),无铬酸电解抛光比含铬电解抛光具更长的挂空缓蚀时间,可满足厂家处理大型工件生产操作的需要。

表3 挂空试验比较

筛选了分子极性较小的醚类化合物,作为延长挂空时间的关键物质,作用机理可能是在工件电抛光结束离开液面瞬间,它能快速透过“粘膜层”进入基体表面,形成一种极薄的吸附层,阻止了带出的残留酸对已抛光面的腐蚀。直观上看好像附了一层透明的“油膜”,但易溶于水,而且水洗后显出更佳的光亮性。

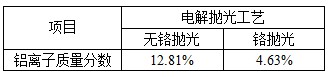

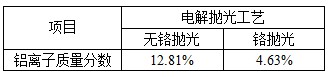

3.3 铝离子含量

随着抛光的进行,电解液的Al3+浓度会不断增加,直接影响槽液的使用寿命。现对这两种工艺都进行稳定消耗实验直至电解液失效,然后用标准的1,2—二氨基环己烷四乙酸(DCTA)溶液滴定分析槽液中的Al3+,结果表明(表4),无铬抛光工艺具有更大的容铝离子能力和更长的寿命。

表4 最大容Al3+能力比较

4 结论

无铬酸电解抛光工艺在选用了丙二醇和活性酸、醚类化合物后,其抛光质量优于含铬酸电解抛光工艺,并且完全避免了六价铬的环境污染,挂空时间的延长使它在生产上的应用成为可能。

上一篇: 铝及铝合金化学抛光工艺的比较

下一篇: 酸性无铬铝合金电化学抛光技术研究