酸性无铬铝合金电化学抛光技术研究

酸性无铬铝合金电化学抛光技术研究

李敏娇 张述林 王晓波

(1.四川理工学院化学系,四川自贡643000;2.四川理工学院材料与化学工程系,四川自贡643000)

(1.四川理工学院化学系,四川自贡643000;2.四川理工学院材料与化学工程系,四川自贡643000)

摘要:对铝合金的电化学抛光进行了研究,以H3PO4—H2SO4为基础液,加入适当添加剂后可以明显降低成本,改善工作环境,提高抛光表面质量。优化了抛光液配方和工艺条件。利用金相显微镜观测了抛光前、后及封膜后的铝合金的表面形貌,并对试样进行了质量损失测试。

引 言

铝合金具有良好的理化性能和优异的表面处理功能,在航空、建筑、日用五金以及高科技领域中有着广泛应用。铝合金表面状态各式各样,且表面易生成黑色氧化膜,使用中对其表面粗糙度一般都有较高要求,需对其进行抛光处理。电化学抛光在铝制品的表面精饰中一直占有相当重要的地位,电化学抛光常使用三酸法,即硫酸—磷酸—铬酸法,但此抛光工艺操作环境差,高温下会挥发出强酸雾,同时带出致癌的六价铬离子,抛光液黏度高,工件带出量多,严重污染环境。因此,人们致力于开发无铬酸电化学抛光新工艺。

本文根据生产需要,进行了酸性无铬污染电化学的抛光研究,得到一种抛光效果好、操作温度低、铝材损耗小的抛光溶液最佳配方及工艺操作条件。

1 实验方法

1.1 实验材料、仪器和药品

材料:市售门窗铝合金6063(2cm×4cm×0.2cm)。

仪器:DH1718D-2双路跟踪稳压稳流电源,85-2型磁力搅拌机,金相显微镜(NIKON EPIHOT200)等。

药品:磷酸、硫酸、添加剂TA(有机酸和醇的混合物)、添加剂GA(糖类化合物)。

1.2 工艺流程

除油→碱洗→水洗→酸洗→水洗→电化学抛光→封闭。

(1)除油 丙酮,室温,2~8 min。

(2)碱洗 NaOH 40 g/L,室温,3~8 min。

(3)酸洗 HNO3 20mL/L,室温,1~3 min。

(4)水洗 先用自来水再用蒸馏水冲洗。

(5)封闭 硬脂酸溶解在异丙醇中,其质量分数为50%,90℃,30 min。

1.3 检测方法

1.3.1 目测法

抛光后目测,表面应光亮如镜,能清晰反射出五官及眉毛,无过蚀现象。

1.3.2 质量损失测试

试样在抛光前后用天平称其质量,然后按照抛光前后试样的质量差除以试样面积计算出损耗金属的质量。

1.3.3 形貌分析

用金相显微镜观测铝合金试样的表面形貌。

2 结果与讨论

2.1 基础液的选择

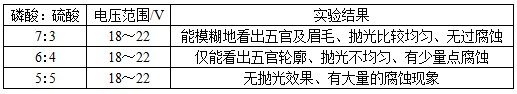

磷酸和硫酸的体积比分别为7:3,6:4,5:5,总体积为100 mL,进行实验。控制温度为85℃,时间为5 min,电流密度为22 A/dm2,抛光过程中保持磁力搅拌速度为3~5 r/s。实验结果如表1所示。

表1 磷酸和硫酸不同比例的抛光结果

实验得出,磷酸和硫酸的体积比为7:3时抛光整平性、光亮度较好,基础液中存在一定比例的硫酸,能提高抛光液的导电性,降低槽电压,但硫酸过多会增加溶液的腐蚀性,对抛光不利。

2.2 添加剂的选择

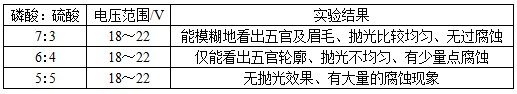

加入添加剂可以改善表面抛光效果,抛光效果主要看抛光后的铝合金表面质量。包括:抛光程度、有无过腐蚀、质量损失,其中抛光程度依据光亮等级评价;过腐蚀依据整个面上出现的腐蚀点个数考核;在达到抛光效果的要求下质量损失越小越好。三项考核指标均以100分评定,综合评分满分为300分。抛光效果如表2所示。

表2 添加剂抛光实验效果比较

2.3 配方组成和操作条件的确定

经多次实验发现,只有添加剂含量达到一定值时,才能改善抛光效果,提高溶液使用寿命,降低操作温度,减少铝合金的损耗。添加剂过多或过少均影响抛光的质量,当添加剂过少时虽然能达到抛光效果,但断电后腐蚀严重;当添加剂含量过高时,会影响抛光质量,使抛光速度降低。电流密度为影响抛光效果的主要工艺条件之一,随电流密度的增加会提高表面质量,但是腐蚀速度相应增加;电流密度过低,整平速度慢,工作效率低.且影响抛光质量。

2.4 抛光温度的影响

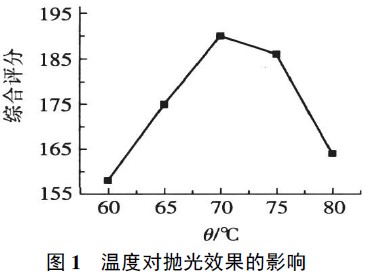

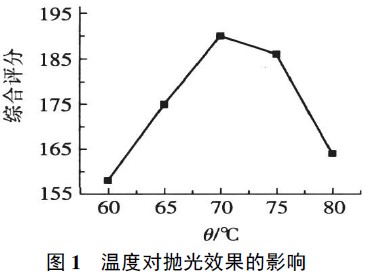

确定电解液基本组成以及电流密度后,固定条件对温度进行单因素实验。当温度低时,电解液黏度升高,离子扩散速度慢,铝合金表面附近的铝离子浓度容易达到饱和状态而形成黏膜状氢氧化铝,粘在铝合金表面从而使表面变成灰色,导致光亮度下降;当温度高时,电解液黏度急剧下降,但铝合金表面易产生腐蚀点,且溶液挥发增大,工作环境变差。因此,抛光工作温度以70℃适宜。温度对表面质量的影响如图1所示。

2.5 抛光时间的影响

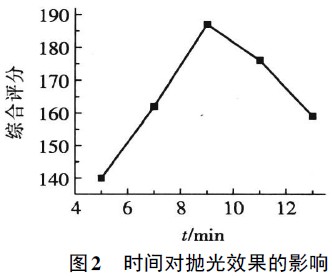

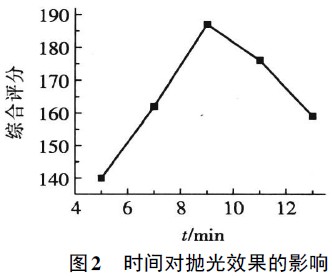

抛光时间主要取决于铝合金表面状态、电解液的组成、电流密度、温度及表面要求的光亮度等因素。在抛光实验中发现整平速度在电解抛光开始的一段时间内增加较快,但随时间的延续,整平速度逐渐减小。时间对抛光效果的影响如图2所示,抛光时间短,效果较差;当抛光达到9 min时,铝合金表面已经达到了最佳抛光效果,继续延长抛光时间不仅不能够进一步提高抛光表面质量,还会使表面的粗糙度升高。

2.6 表面形貌

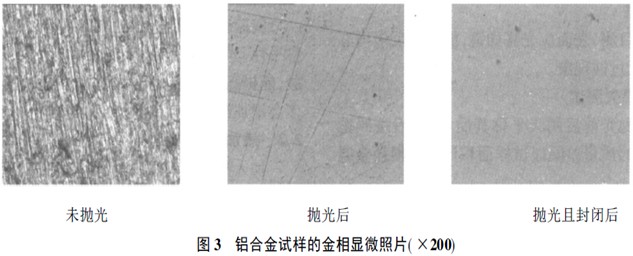

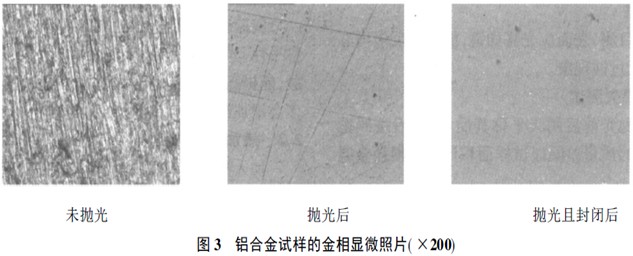

铝合金试样的表面形貌如图3所示。

从图3金相显微照片中可以看出,未抛光的铝合金的表面粗糙不平,有大量明显的凹陷竖条纹和右斜条纹及斑点;而抛光后的铝合金表面平整光滑,但略带些黑斑点,尚能看见少量的凹陷条纹;抛光且封闭后的铝合金,纹理消失,除少量斑点外,表面细腻而平整。

2.7 其它影响因素

2.7.1 电解液的搅拌

电化学抛光时阳极反应产物易于聚集在电极附近,使表面溶液浓度上升达到饱和状态而析出固体颗粒,影响抛光效果,常须采用搅拌的方法促使电解液流动,并使电解液不同部位温度差减小,防止局部过热。

2.7.2 电化学抛光后的清洗

抛光后的试样应立即用流动的冷水或热水冲洗,以除去表面上残留的电解液和阳极氧化物,避免由此造成的化学腐蚀影响抛光效果。

3 结论

此工艺有抛光效果较好、无污染、添加剂量少、试样质量损失小和实验装置简单等优点,并且此工艺消除了铬的污染,具有很好的应用前景。最佳工艺条件如下:

磷酸 63%

硫酸 27%

添加剂TA 6%

光亮剂GA 10 g/L

抛光时间 9 min

电流密度 20 A/dm2

温度 70℃

抛光液总体积为100 mL,搅拌速度3~5 r/s,阴极材料:不锈钢。

上一篇: 铝及铝合金无铬电解抛光

下一篇: 铝及铝合金少、无黄烟化学抛光新工艺研究