铝及铝合金化学抛光工艺的比较

铝及铝合金化学抛光工艺的比较

张浩 屠炳林 王灿 刘传烨 沈文莹 朱莉

(1.武汉材料保护研究所,湖北武汉430030;2.江苏省吴江市东方铝业有限公司,江苏吴江215234)

(1.武汉材料保护研究所,湖北武汉430030;2.江苏省吴江市东方铝业有限公司,江苏吴江215234)

摘要:介绍了常用的几种化学抛光工艺及其特点。对几种化学抛光工艺进行了比较,并通过实验及应用发现:“两酸”化学抛光工艺对材料很敏感,而“三酸”化学抛光工艺适用材料广泛;指出改性“三酸”化学抛光工艺能有效控制黄烟的排放,保持传统“三酸”化学抛光工艺的各项优点。

引言

铝是最重要的有色金属材料之一,在诸多领域得到广泛应用。为了满足不同的应用需求,要求铝制品具有不同的表面效果,如柔和砂面或光亮镜面,抛光就是获得光亮镜面的重要手段。

虽然机械抛光可以获得平整光洁的表面,但由于在机械抛光过程中,铝制品表面受压力和局部高温作用,晶格变形,如不经化学抛光直接进行阳极氧化,就不能得到反光系数较高的氧化膜层,难以取得理想的光亮度,所以机械抛光后,必须进行化学抛光或电化学抛光,除去表面晶体变形层,才能获得表面装饰性良好的优质膜层。

电化学抛光较之化学抛光,可获得更高的表面光洁度,但由于化学抛光不需要电源,设备简单、效率高、成本低,免除了制件装挂的繁琐,更不受制件形状和尺寸的限制,特别是对尺寸小或形状复杂的零件不能进行其他形式抛光时,采用化学抛光能取得均匀光亮的表面。因而,对光洁度没有特殊要求的铝制品,采用化学抛光完全可以满足产品质量要求。

化学抛光基本上有三种工艺:“三酸”抛光、“两酸”抛光、改性三酸抛光。下面将一一介绍和实验比较。

1 工艺情况介绍

1.1 传统三酸抛光

目前,在工业上化学抛光液最普通的组分是以磷酸、硫酸、硝酸组成的抛光液。传统型抛光工艺就是由磷酸、硫酸、硝酸组成的“三酸”化学抛光液,该工艺技术成熟,抛光效果好,可达95%~97%的镜面反射率(按电化学抛光100%计),铝材适用范围广,可用于纯Al和含铜量较低的各种规格的铝材。但该化学抛光液中含有HNO3,在化学抛光过程中会产生大量的氮氧化合物NOx(主要是NO和NO2)气体,俗称“黄烟”。“黄烟”的严重污染性,使工作环境严重恶化,限制了该工艺的应用。现在为减少黄烟量,许多厂家也采用了低硝酸配方,但同时也带了抛光液不稳定和抛光质量下降等问题。

由于“三酸”抛光成本低,效果好,目前仍有少数厂家采用此工艺。

1.2 “两酸”抛光

从20世纪70年代开始、日本、美国、前苏联等工业发达国家纷纷投入大批人力物力研究不含HNO3的“两酸”抛光工艺,我国从20世纪80年代开始开发不含HNO3的无黄烟化学抛光工艺,期间陆续有文章报导,这些研究成果有的已在生产实践中得以应用,有的还具有了一定的规模。

“两酸”抛光工艺均无HNO3成分,根除了NOx污染源,不存在废气处理,基础液均为H3PO4—H2SO4酸性体系并配以各自的添加剂。

我们在20世纪90年代初开发出了PG-98型“两酸”化学抛光添加剂,在多年的实际应用中发现,在纯铝上效果最好,有电抛光的96%的反射率,与“三酸”抛光相近,但是对杂铝效果较差,只有“三酸”抛光的95%左右。只有高纯铝才有可能达到最好水平,杂质成分较高时难以达到理想的效果。我们据此又进行了大量的工作,对国外专利及文献进行大量检索,发现现在国外几乎没有突破性的“两酸”抛光工艺出现。

1.3 改性三酸抛光

目前国内大多铝制品厂出于节约原材料和降低能耗的目的,采用废铝回收的方法加以利用,使得很多铝材中杂质含量相对较高,这样的“杂铝”给抛光带来很大的困难,影响了抛光质量,从而使得“两酸”抛光的质量很不稳定。

为此,在传统的含硝酸“三酸”抛光液基础上部分企业开发出三酸抛光添加剂,使抛光生产中产生的NOx转化为无毒物质,达到控制“黄烟”的目的。我们研制了PG-02三酸型添加剂,其中主要由NOx转化吸收剂、相转化剂和铝表面增稠剂等组分组成。通过实际运用发现:改性三酸抛光不仅有效地控制了“黄烟”的排放,而且可以保持“三酸”抛光工艺的各项优点。

2 实验比较

我们将开发的改性“三酸”抛光工艺与传统“三酸”抛光工艺、我们自有的“两酸”抛光和电抛光工艺在同等工艺条件下进行比较,并对结果进行了分析。

(1)实验材料:纯Al(LD31)、杂铝(成都卷闸门三厂)、磷酸(工业)、硫酸(工业)、硝酸(工业)、NaOH(工业)、Na2P2O7(工业)、LSF-86常温封孔剂(自备)、LC-96常温碱性脱酯剂(自备)、PG-02三酸添加剂(自备)、PG-98两酸添加剂(自备)。

(2)测试仪器:930型荧光光度计。

(3)材料处理步骤:脱脂→水洗→碱蚀→水洗→出光→水洗→抛光→水洗→阳极氧化→水洗→常温封孔。

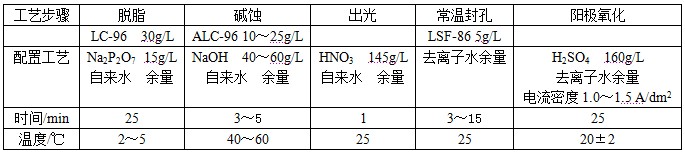

(4)前后处理工艺见表1。

虽然机械抛光可以获得平整光洁的表面,但由于在机械抛光过程中,铝制品表面受压力和局部高温作用,晶格变形,如不经化学抛光直接进行阳极氧化,就不能得到反光系数较高的氧化膜层,难以取得理想的光亮度,所以机械抛光后,必须进行化学抛光或电化学抛光,除去表面晶体变形层,才能获得表面装饰性良好的优质膜层。

电化学抛光较之化学抛光,可获得更高的表面光洁度,但由于化学抛光不需要电源,设备简单、效率高、成本低,免除了制件装挂的繁琐,更不受制件形状和尺寸的限制,特别是对尺寸小或形状复杂的零件不能进行其他形式抛光时,采用化学抛光能取得均匀光亮的表面。因而,对光洁度没有特殊要求的铝制品,采用化学抛光完全可以满足产品质量要求。

化学抛光基本上有三种工艺:“三酸”抛光、“两酸”抛光、改性三酸抛光。下面将一一介绍和实验比较。

1 工艺情况介绍

1.1 传统三酸抛光

目前,在工业上化学抛光液最普通的组分是以磷酸、硫酸、硝酸组成的抛光液。传统型抛光工艺就是由磷酸、硫酸、硝酸组成的“三酸”化学抛光液,该工艺技术成熟,抛光效果好,可达95%~97%的镜面反射率(按电化学抛光100%计),铝材适用范围广,可用于纯Al和含铜量较低的各种规格的铝材。但该化学抛光液中含有HNO3,在化学抛光过程中会产生大量的氮氧化合物NOx(主要是NO和NO2)气体,俗称“黄烟”。“黄烟”的严重污染性,使工作环境严重恶化,限制了该工艺的应用。现在为减少黄烟量,许多厂家也采用了低硝酸配方,但同时也带了抛光液不稳定和抛光质量下降等问题。

由于“三酸”抛光成本低,效果好,目前仍有少数厂家采用此工艺。

1.2 “两酸”抛光

从20世纪70年代开始、日本、美国、前苏联等工业发达国家纷纷投入大批人力物力研究不含HNO3的“两酸”抛光工艺,我国从20世纪80年代开始开发不含HNO3的无黄烟化学抛光工艺,期间陆续有文章报导,这些研究成果有的已在生产实践中得以应用,有的还具有了一定的规模。

“两酸”抛光工艺均无HNO3成分,根除了NOx污染源,不存在废气处理,基础液均为H3PO4—H2SO4酸性体系并配以各自的添加剂。

我们在20世纪90年代初开发出了PG-98型“两酸”化学抛光添加剂,在多年的实际应用中发现,在纯铝上效果最好,有电抛光的96%的反射率,与“三酸”抛光相近,但是对杂铝效果较差,只有“三酸”抛光的95%左右。只有高纯铝才有可能达到最好水平,杂质成分较高时难以达到理想的效果。我们据此又进行了大量的工作,对国外专利及文献进行大量检索,发现现在国外几乎没有突破性的“两酸”抛光工艺出现。

1.3 改性三酸抛光

目前国内大多铝制品厂出于节约原材料和降低能耗的目的,采用废铝回收的方法加以利用,使得很多铝材中杂质含量相对较高,这样的“杂铝”给抛光带来很大的困难,影响了抛光质量,从而使得“两酸”抛光的质量很不稳定。

为此,在传统的含硝酸“三酸”抛光液基础上部分企业开发出三酸抛光添加剂,使抛光生产中产生的NOx转化为无毒物质,达到控制“黄烟”的目的。我们研制了PG-02三酸型添加剂,其中主要由NOx转化吸收剂、相转化剂和铝表面增稠剂等组分组成。通过实际运用发现:改性三酸抛光不仅有效地控制了“黄烟”的排放,而且可以保持“三酸”抛光工艺的各项优点。

2 实验比较

我们将开发的改性“三酸”抛光工艺与传统“三酸”抛光工艺、我们自有的“两酸”抛光和电抛光工艺在同等工艺条件下进行比较,并对结果进行了分析。

(1)实验材料:纯Al(LD31)、杂铝(成都卷闸门三厂)、磷酸(工业)、硫酸(工业)、硝酸(工业)、NaOH(工业)、Na2P2O7(工业)、LSF-86常温封孔剂(自备)、LC-96常温碱性脱酯剂(自备)、PG-02三酸添加剂(自备)、PG-98两酸添加剂(自备)。

(2)测试仪器:930型荧光光度计。

(3)材料处理步骤:脱脂→水洗→碱蚀→水洗→出光→水洗→抛光→水洗→阳极氧化→水洗→常温封孔。

(4)前后处理工艺见表1。

表1 前后处理工艺

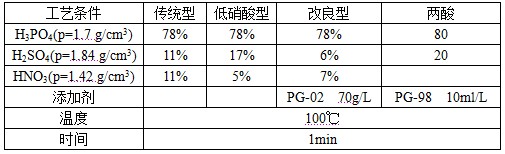

(5)四种抛光工艺条件见表2,各配方组成均为体积比。

表2 四种对比抛光工艺条件

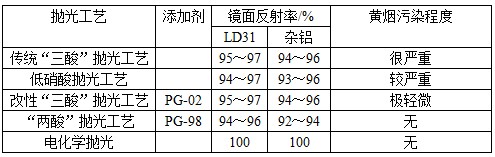

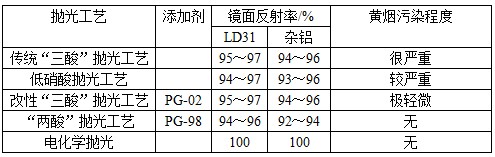

(6)对比抛光实验结果见表3。

表3 抛光实验结果

注:在阳极氧化前测试,以电化学抛光所取得最佳反射率为100%。

(7)结果分析:铝制品的化学成分与金相结构对化学抛光的质量有极大影响,一般来讲,铝的纯度越高,晶粒越细,则抛光质量越佳,铝合金随合金成分增加,其化学抛光质量变坏。硝酸在抛光的整平过程中占有相当重要的地位,其含量与化学抛光质量有重要关系,含量少时会使铝件表面结晶腐蚀,降低其光亮度。硝酸还有活化剂的作用(使腐蚀电流跃增),加强了凸起处金属选择性溶解的趋势,改善整平和减轻气泡缺陷。我们还认为高温下Cu、Si等杂质在HNO3中的溶解度远大于H3PO4—H2SO4体系,则在含有HNO3的抛光液中抛光时,凸起部分的杂质溶解率相对变大,有利于整平。

3 小结

改性“三酸”抛光工艺在保持了传统“三酸”抛光工艺的各项优点的同时,有效地控制了“黄烟”的排放,改善了工作环境,节约了治理费用,并能在合金成分含量较高的铝合金表面获得较“三酸”抛光工艺相同的抛光效果,必将在铝加工行业中得到进一步应用。

表3 抛光实验结果

注:在阳极氧化前测试,以电化学抛光所取得最佳反射率为100%。

(7)结果分析:铝制品的化学成分与金相结构对化学抛光的质量有极大影响,一般来讲,铝的纯度越高,晶粒越细,则抛光质量越佳,铝合金随合金成分增加,其化学抛光质量变坏。硝酸在抛光的整平过程中占有相当重要的地位,其含量与化学抛光质量有重要关系,含量少时会使铝件表面结晶腐蚀,降低其光亮度。硝酸还有活化剂的作用(使腐蚀电流跃增),加强了凸起处金属选择性溶解的趋势,改善整平和减轻气泡缺陷。我们还认为高温下Cu、Si等杂质在HNO3中的溶解度远大于H3PO4—H2SO4体系,则在含有HNO3的抛光液中抛光时,凸起部分的杂质溶解率相对变大,有利于整平。

3 小结

改性“三酸”抛光工艺在保持了传统“三酸”抛光工艺的各项优点的同时,有效地控制了“黄烟”的排放,改善了工作环境,节约了治理费用,并能在合金成分含量较高的铝合金表面获得较“三酸”抛光工艺相同的抛光效果,必将在铝加工行业中得到进一步应用。

上一篇: 铝及铝合金碱性化学抛光工艺

下一篇: 铝及铝合金无铬电解抛光