铝及铝合金的表面抛光

铝及铝合金的表面抛光

焦树强 周海晖 陈金华 旷亚非

(湖南大学化学化工学院,湖南长沙410082)

摘要:介绍了铝及其合金机械抛光、化学抛光、电化学抛光的研究进展。其中较为详细地介绍了无毒化学抛光、铸铝合金化学抛光、无铬酸电化学抛光技术等。

铝是自然界中储量较丰富的元素。纯铝具有重量轻、延展性好、易加工、耐腐蚀等优点,但机械强度却较差。而一些铝合金机械强度虽高,却有耐蚀性差,耐磨性低,装饰性不佳等缺点。因此,在实际应用中,必须对其进行表面处理,改善其表面状态。铝及铝合金的表面抛光既可以作为一种表面加工的终结处理,也可以作为阳极氧化,电镀前的预处理过程。国内外很多文献报道过铝及铝合金的表面抛光工艺,归纳起来,不外乎三种:机械抛光、化学抛光和电化学抛光。这三种抛光方式的原理及所需条件有所不同,因而要加以灵活运用。

1 机械抛光

机械抛光是靠切削或使材料表面产生塑性变形去掉被加工面的凸部而得到平滑面。常见的机械抛光方式有机械轮抛光、皮带抛光、滚筒抛光、振动抛光、超级精研抛光等。赵兴科等详细地阐述了各种机械抛光的原理、特点。近几年来,机械抛光的设备有了长足发展。我国在1996年从国外进口了机械抛光替代化学抛光的成套设备并获得成功。机械抛光虽然可以除去铝表面油污,氧化皮及毛刺等,但对形状复杂的零件难以抛光,而且,经过机械抛光的铝件易发生晶界腐蚀或应力腐蚀破裂。

2 化学抛光

化学抛光最早见于1949年国外的一篇匿名文章中。化学抛光由于所需设备简单,经济易行而倍受青睐。目前,铝及铝合金的抛光工艺大多数都采用化学抛光。经过长期的研究和实践,铝及铝合金的化学抛光发展很快,化学抛光可分为酸性抛光和碱性抛光。

2.1 传统的酸性抛光体系

常见的酸性抛光液有磷酸—硝酸,磷酸—硫酸—硝酸等体系。Hamlin认为:传统磷酸—硝酸抛光液化学抛光原理如下:

14Al+HNO3→7Al2O3+4N2+2NO2+5H2O

Al2O3+6H3PO4→2Al(H2PO4)3+3H2O

由上式可以看出,铝及铝合金的化学抛光是膜的形成和膜的溶解两个过程的重复。而Kaufman则认为化学抛光是包含着机械磨损和电化学过程的重复。典型的“三酸”抛光液的配方及工艺条件如下:

磷酸 70~80%

硝酸 10~15%

硫酸 10~15%

温度 90~120℃

时间 10~20s

磷酸具有较高的粘度,它的主要作用是较缓慢和有选择地溶解铝或铝合金表面组织的微观凸起部分的铝和氧化铝,生成粘性液膜,附着在制件表面,这层粘性液膜对于整平和抛光表面起着十分重要的作用。因而,在抛光液中磷酸的浓度应当较高。硫酸有选择地溶解材料表面的铝和氧化铝,能提高铝表面抛光液的活性,加快抛光速度,适量的硫酸又具有增光作用。硝酸起到局部钝化的作用,防止铝及铝合金表面浸蚀严重。王路等研究了酸性抛光液的工艺条件,认为温度、时间是两个不容忽视的因素。抛光效果随温度的上升而提高,抛光温度低,所需时间就相对较长;温度高,抛光时间就可以缩短,抛光效果也明显地提高。

2.2 酸性无黄烟抛光

“三酸”抛光体系在抛光过程中产生大量的氮氧化物气体即黄色烟雾。该气体毒性大,对人体具有强烈的危害,同时严重地污染环境。自70年代以来,国内外对铝的无黄烟化学抛光进行了大量研究,以便取代传统的“三酸”体系。这类抛光液是保留磷酸、硫酸作为基础液,以组合添加剂替代硝酸,从而组成新的抛光液。组合添加剂的增光作用往往是几种物质的联合作用。它是由有机化合物,无机化合物,重金属盐及其表面活性剂组成。有机化合物起吸附,加速粘性液膜形成的作用。无机化合物起促进表面钝化,加速凸起部分溶解的作用。表面活性剂可以润湿表面,加快气体在表面的脱附,减少麻点抑制酸雾。

通常无硝酸抛光液的组成及工艺条件为

硫酸(d=1.84) 300 mL/L

磷酸(d=1.71) 700mL/L

组合添加剂 20 mL/L

温度 90~120℃

目前,国内已研制开发了多种组合添加剂。如WXP、GA-97等。

无硝酸抛光液适用于Al,Al-Mg合金及Al-Mg低硅合金,但对高硅铸铝的抛光却不尽如意。

2.3 铝及铝合金的碱性抛光

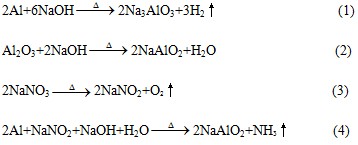

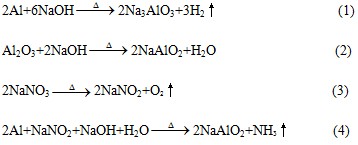

为了消除黄烟的污染,除采用“磷酸—硫酸—组合添加剂”抛光体系外,还可利用碱性抛光体系。碱性化学抛光是利用铝及铝合金件在碱性溶液中的选择性自溶解作用来整平和抛光制件表面,以提高其表面光洁度的化学方法。抛光原理为:

铝是自然界中储量较丰富的元素。纯铝具有重量轻、延展性好、易加工、耐腐蚀等优点,但机械强度却较差。而一些铝合金机械强度虽高,却有耐蚀性差,耐磨性低,装饰性不佳等缺点。因此,在实际应用中,必须对其进行表面处理,改善其表面状态。铝及铝合金的表面抛光既可以作为一种表面加工的终结处理,也可以作为阳极氧化,电镀前的预处理过程。国内外很多文献报道过铝及铝合金的表面抛光工艺,归纳起来,不外乎三种:机械抛光、化学抛光和电化学抛光。这三种抛光方式的原理及所需条件有所不同,因而要加以灵活运用。

1 机械抛光

机械抛光是靠切削或使材料表面产生塑性变形去掉被加工面的凸部而得到平滑面。常见的机械抛光方式有机械轮抛光、皮带抛光、滚筒抛光、振动抛光、超级精研抛光等。赵兴科等详细地阐述了各种机械抛光的原理、特点。近几年来,机械抛光的设备有了长足发展。我国在1996年从国外进口了机械抛光替代化学抛光的成套设备并获得成功。机械抛光虽然可以除去铝表面油污,氧化皮及毛刺等,但对形状复杂的零件难以抛光,而且,经过机械抛光的铝件易发生晶界腐蚀或应力腐蚀破裂。

2 化学抛光

化学抛光最早见于1949年国外的一篇匿名文章中。化学抛光由于所需设备简单,经济易行而倍受青睐。目前,铝及铝合金的抛光工艺大多数都采用化学抛光。经过长期的研究和实践,铝及铝合金的化学抛光发展很快,化学抛光可分为酸性抛光和碱性抛光。

2.1 传统的酸性抛光体系

常见的酸性抛光液有磷酸—硝酸,磷酸—硫酸—硝酸等体系。Hamlin认为:传统磷酸—硝酸抛光液化学抛光原理如下:

14Al+HNO3→7Al2O3+4N2+2NO2+5H2O

Al2O3+6H3PO4→2Al(H2PO4)3+3H2O

由上式可以看出,铝及铝合金的化学抛光是膜的形成和膜的溶解两个过程的重复。而Kaufman则认为化学抛光是包含着机械磨损和电化学过程的重复。典型的“三酸”抛光液的配方及工艺条件如下:

磷酸 70~80%

硝酸 10~15%

硫酸 10~15%

温度 90~120℃

时间 10~20s

磷酸具有较高的粘度,它的主要作用是较缓慢和有选择地溶解铝或铝合金表面组织的微观凸起部分的铝和氧化铝,生成粘性液膜,附着在制件表面,这层粘性液膜对于整平和抛光表面起着十分重要的作用。因而,在抛光液中磷酸的浓度应当较高。硫酸有选择地溶解材料表面的铝和氧化铝,能提高铝表面抛光液的活性,加快抛光速度,适量的硫酸又具有增光作用。硝酸起到局部钝化的作用,防止铝及铝合金表面浸蚀严重。王路等研究了酸性抛光液的工艺条件,认为温度、时间是两个不容忽视的因素。抛光效果随温度的上升而提高,抛光温度低,所需时间就相对较长;温度高,抛光时间就可以缩短,抛光效果也明显地提高。

2.2 酸性无黄烟抛光

“三酸”抛光体系在抛光过程中产生大量的氮氧化物气体即黄色烟雾。该气体毒性大,对人体具有强烈的危害,同时严重地污染环境。自70年代以来,国内外对铝的无黄烟化学抛光进行了大量研究,以便取代传统的“三酸”体系。这类抛光液是保留磷酸、硫酸作为基础液,以组合添加剂替代硝酸,从而组成新的抛光液。组合添加剂的增光作用往往是几种物质的联合作用。它是由有机化合物,无机化合物,重金属盐及其表面活性剂组成。有机化合物起吸附,加速粘性液膜形成的作用。无机化合物起促进表面钝化,加速凸起部分溶解的作用。表面活性剂可以润湿表面,加快气体在表面的脱附,减少麻点抑制酸雾。

通常无硝酸抛光液的组成及工艺条件为

硫酸(d=1.84) 300 mL/L

磷酸(d=1.71) 700mL/L

组合添加剂 20 mL/L

温度 90~120℃

目前,国内已研制开发了多种组合添加剂。如WXP、GA-97等。

无硝酸抛光液适用于Al,Al-Mg合金及Al-Mg低硅合金,但对高硅铸铝的抛光却不尽如意。

2.3 铝及铝合金的碱性抛光

为了消除黄烟的污染,除采用“磷酸—硫酸—组合添加剂”抛光体系外,还可利用碱性抛光体系。碱性化学抛光是利用铝及铝合金件在碱性溶液中的选择性自溶解作用来整平和抛光制件表面,以提高其表面光洁度的化学方法。抛光原理为:

参考配方及工艺条件如下:

NaOH 400~500 g/L

NaNO3 300~350 g/L

KF·2H2O 30~50 g/L

Na3PO4 20~30 g/L

温度 110~120℃

时间 20~50 s

NaOH有腐蚀整平作用,NaNO3有一定的整平抛光作用,KF·2H2O有较大的增光作用。

Na3PO4对抛光起促进作用。

由于碱较酸对铝有更强的溶解能力,故采用碱性抛光工艺,铝工件的重量损失较酸性液更多,同时碱性抛光工艺控制较酸性液更困难。

2.4 高硅铝合金的化学抛光

高硅铝合金中,由于硅的存在使金属组织不均一,再加上铸造中的缺陷,使这类铸铝合金的表面处理存在较大困难。张忠诚等研究了含Si 4.5%~5.5%;Cu 1.0%~1.5%;Mg 0.4%~0_6%的ZL 105铝压铸件表面的化学抛光。抛光液由4种无机酸组成,磷酸、硫酸、硝酸和硼酸,其质量比为77.5:15.5:6:0.5,抛光液温度为100℃,时间1~4 min。经抛光处理过的工件,表面平滑、无毛刺,但有一层黑色的浮灰,用含有氟化物的酸性深液进行去灰处理,可得到均匀一致的灰色表面。王均吉等用以下工艺配方对铝一硅合金铸件进行了化学抛光处理:

硝酸 60~65 mL/L

氢氟酸 15~20mL/L

甘油 1 mL/L

温度 室温

时间 1~2min

其中硝酸为主要的溶解物质,氢氟酸起活化基体的作用,甘油起缓蚀作用。毛清龙用HNO3、H3PO4、TOP、ADD配制成酸性液对铝硅合金进行抛光和脱脂处理,然后采用HNO3和HF配制成的漂白液进行漂白处理,得到洁白亮泽的工件。

用化学抛光方式抛光高硅铝合金不易得到令人满意的效果,这一工作有待于进一步研究。

3 电化学抛光

对难以用机械,化学方式抛光的铝件(如高硅铝合金)或形状较为复杂且光亮度要求高的铝件,多采用电化学抛光工艺。

电化学抛光是一种使用电解液及直流电源的金属表面处理方法,与电镀类似,所不同的是电化学抛光被加工零件作为阳极,与电镀正好相反。电解槽通电后,在被抛光金属表面上形成一层钝化膜,金属离子通过这层膜扩散,表面上的显微(宏观)凸点及粗糙处的高点和毛刺区的电流密度比表面其余部分大,并以较快的速度溶解,从而达到整平和去毛刺的目的

铝及铝合金的传统电化学抛光液类型为磷酸—硫酸—铬酸型,其参考配方和工艺条件如下:

NaOH 400~500 g/L

NaNO3 300~350 g/L

KF·2H2O 30~50 g/L

Na3PO4 20~30 g/L

温度 110~120℃

时间 20~50 s

NaOH有腐蚀整平作用,NaNO3有一定的整平抛光作用,KF·2H2O有较大的增光作用。

Na3PO4对抛光起促进作用。

由于碱较酸对铝有更强的溶解能力,故采用碱性抛光工艺,铝工件的重量损失较酸性液更多,同时碱性抛光工艺控制较酸性液更困难。

2.4 高硅铝合金的化学抛光

高硅铝合金中,由于硅的存在使金属组织不均一,再加上铸造中的缺陷,使这类铸铝合金的表面处理存在较大困难。张忠诚等研究了含Si 4.5%~5.5%;Cu 1.0%~1.5%;Mg 0.4%~0_6%的ZL 105铝压铸件表面的化学抛光。抛光液由4种无机酸组成,磷酸、硫酸、硝酸和硼酸,其质量比为77.5:15.5:6:0.5,抛光液温度为100℃,时间1~4 min。经抛光处理过的工件,表面平滑、无毛刺,但有一层黑色的浮灰,用含有氟化物的酸性深液进行去灰处理,可得到均匀一致的灰色表面。王均吉等用以下工艺配方对铝一硅合金铸件进行了化学抛光处理:

硝酸 60~65 mL/L

氢氟酸 15~20mL/L

甘油 1 mL/L

温度 室温

时间 1~2min

其中硝酸为主要的溶解物质,氢氟酸起活化基体的作用,甘油起缓蚀作用。毛清龙用HNO3、H3PO4、TOP、ADD配制成酸性液对铝硅合金进行抛光和脱脂处理,然后采用HNO3和HF配制成的漂白液进行漂白处理,得到洁白亮泽的工件。

用化学抛光方式抛光高硅铝合金不易得到令人满意的效果,这一工作有待于进一步研究。

3 电化学抛光

对难以用机械,化学方式抛光的铝件(如高硅铝合金)或形状较为复杂且光亮度要求高的铝件,多采用电化学抛光工艺。

电化学抛光是一种使用电解液及直流电源的金属表面处理方法,与电镀类似,所不同的是电化学抛光被加工零件作为阳极,与电镀正好相反。电解槽通电后,在被抛光金属表面上形成一层钝化膜,金属离子通过这层膜扩散,表面上的显微(宏观)凸点及粗糙处的高点和毛刺区的电流密度比表面其余部分大,并以较快的速度溶解,从而达到整平和去毛刺的目的

铝及铝合金的传统电化学抛光液类型为磷酸—硫酸—铬酸型,其参考配方和工艺条件如下:

H3PO4(85%) 55% (wt)

H2SO4(98%) 14%(wt)

CrO3 9%(wt)

H2O 20%(wt)

温度 80℃

电流密度 17~20 A/ dm2

时间 3~8min

对如上配方及工艺可通过正交试验进行优化。

磷酸—铬酸—硫酸组成的抛光液均含有较高比例的铬酸,抛光后产生的含铬废水难以处理。近年来,对铝及铝合金的电解抛光液进行了一系列研究和试验,采用不含铬酸的配方,从根本上解决了含铬废水问题,洪九德等研究了用草酸,酒石酸,柠檬酸等来替代铬酸。通过实践,发现以上几种物质均能提高电化学抛光速度,并在不通电的情况下也能在铝及其合金表面形成一层钝化膜。防止金属腐蚀的效果以草酸为最好,其次是酒石酸和柠檬酸。电抛光溶液均属强酸性,pH值一般为1~2,氢离子较多,是铝及其合金属蚀的主要原因。可选择醇类作缓蚀剂,因醇类含有羟基,有利于pH值的提高。通过实验选用了乙醇,甘油,丁醇作为缓蚀剂。薛涛研究了由H3PO4、HF、H2SO4、HNO3、甘油、表面活性剂、缓蚀剂组成的电解液,配合适当的工艺条件,筛选出了适合于硅铝合金电化学抛光的工艺配方。

电化学抛光不仅适用于纯铝及一般铝合金,而且对于铸铝合金亦具有良好的抛光效果,所以它具有化学抛光和机械抛光所不可替代的作用。

4 结束语

我国的铝材表面质量与国外产品的主要差距是表面平滑度和光亮度差。除改善铸锭和挤压技术外,要注意抛光工艺的改进。纯铝及普通铝合金的抛光是易于达到的,而对于某些特种铝合金,在其表面抛光中要注意各种抛光方式的选择与结合。随着人们对铝材表观装饰性要求的提高,铝及铝合金表面抛光技术会得到更快速发展。

电流密度 17~20 A/ dm2

时间 3~8min

对如上配方及工艺可通过正交试验进行优化。

磷酸—铬酸—硫酸组成的抛光液均含有较高比例的铬酸,抛光后产生的含铬废水难以处理。近年来,对铝及铝合金的电解抛光液进行了一系列研究和试验,采用不含铬酸的配方,从根本上解决了含铬废水问题,洪九德等研究了用草酸,酒石酸,柠檬酸等来替代铬酸。通过实践,发现以上几种物质均能提高电化学抛光速度,并在不通电的情况下也能在铝及其合金表面形成一层钝化膜。防止金属腐蚀的效果以草酸为最好,其次是酒石酸和柠檬酸。电抛光溶液均属强酸性,pH值一般为1~2,氢离子较多,是铝及其合金属蚀的主要原因。可选择醇类作缓蚀剂,因醇类含有羟基,有利于pH值的提高。通过实验选用了乙醇,甘油,丁醇作为缓蚀剂。薛涛研究了由H3PO4、HF、H2SO4、HNO3、甘油、表面活性剂、缓蚀剂组成的电解液,配合适当的工艺条件,筛选出了适合于硅铝合金电化学抛光的工艺配方。

电化学抛光不仅适用于纯铝及一般铝合金,而且对于铸铝合金亦具有良好的抛光效果,所以它具有化学抛光和机械抛光所不可替代的作用。

4 结束语

我国的铝材表面质量与国外产品的主要差距是表面平滑度和光亮度差。除改善铸锭和挤压技术外,要注意抛光工艺的改进。纯铝及普通铝合金的抛光是易于达到的,而对于某些特种铝合金,在其表面抛光中要注意各种抛光方式的选择与结合。随着人们对铝材表观装饰性要求的提高,铝及铝合金表面抛光技术会得到更快速发展。

上一篇: 铝合金无铬电解抛光

下一篇: 铝及铝合金非铬电化学抛光工艺的研究