铝合金无铬电解抛光

铝合金无铬电解抛光

胡丰泽 王俭 戴全春 边晋荣

(1海军驻大同地区军事代表室,大同037036 2山西晋柴机械制造有限公司,大同037036 3驻山西柴油机工业有限责任公司军事代表室,大同037036)

(1海军驻大同地区军事代表室,大同037036 2山西晋柴机械制造有限公司,大同037036 3驻山西柴油机工业有限责任公司军事代表室,大同037036)

摘要:介绍铝合金(含纯铝)无铬电解抛光液的最佳配比和最佳工艺条件。铝合金无铬电解抛光具有污染小、成本低和市场竞争力强的优点。

具有比重小、强度高和抗蚀性能好等优点的铝合金(含纯铝)经过无铬电解抛光表面处理后,可改善其综合性能及装饰性能,从而获得镜面反光、色彩艳丽和抗蚀性能强的制品。传统的铝合金电解抛光工艺为有铬电解抛光工艺,其电镀液处理费用高,污染环境。本文着重介绍铝合金无铬电解抛光工艺研究的有关内容,供参考。

1 无铬电解抛光机理

电解抛光是金属零件在特定条件下的阳极浸蚀过程,能降低金属表面粗糙度而使零件表面变得光亮。铝合金在电解抛光后的阳极表面状态主要取决于以下四种化学反应的强弱程度:(1)铝金属在电解抛光液中的溶解(Al=Al3++3e);(2)在阳极铝表面生成钝化膜(2Al+6OH-=Al2O3+3H2O+6e);(3)气态氧的析出(40H-=O2+2H2O+ 4e);(4)电解液中各组分在阳极表面上的氧化。

2 无铬电解抛光分析

2.1工艺条件

材料为铝合金板零件(45mm×40mm×2mm),主要仪器设备为可控硅整流器(100A/12V),温度计(0~100℃),容器(2000ml)和铅极板(60mm×40mm×3mm)。

2.2 工艺流程

工艺过程为:化学除油→热水洗→冷水洗→电解抛光→回收→去离子水洗→烘干(吹干),其中化学除油是该工艺的关键。由于铝无论在碱性条件或酸性条件下,都会发生不同程度的腐蚀,因此,除油可有效减少铝合金的腐蚀。其中除油配比为:金属净洗剂为:5%~10%,水为:90%~95%;温度为85~95℃;时间为:15~30 min。

2.3 抛光液组分

在硫酸、草酸、酒石酸、柠檬酸、硼酸和磷酸中选择抛光效果好,对基体腐蚀小,能够在不通电的情况下即可在铝合金表面迅速形成一层钝化膜和有效阻止过腐蚀的电解抛光液组份,其中效果好的是草酸、酒石酸、硼酸和磷酸等。

2.4 抛光液缓蚀剂

试验结果表明:选择胺类缓蚀剂(三乙醇胺、硫脲和尿素等)在强酸和高温下会迅速分解或挥发,缓蚀效果不明显,有些有机化合物在温度低时有缓蚀作用,但在高温时易发生酯化或碳化反应;而选择醇类缓蚀剂(甘油、丙醇、丁醇和乙醇等)时,其缓蚀效果明显,在电解抛光液中的稳定性较强。

2.5 抛光产生的氧化物

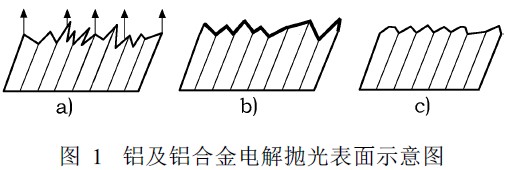

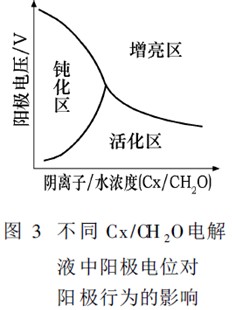

铝合金在电解抛光过程中,阳极表面形成了高电阻率的氧化物,其微观分布不均匀。电解抛光示意图如图1所示,其中图la是铝件的初始抛光状态,金属表面高点被腐蚀;溶解的金属和抛光液形成图lb中的氧化物,即在由溶解、扩散形成的体系中进行抛光,它受溶液的种类、温度、扩散速度、电流密度等因素影响。图1c为抛光后的表面,所以铝合金电解抛光液组成及工艺条件的确定与氧化物的形成和扩散有着直接的关系。

具有比重小、强度高和抗蚀性能好等优点的铝合金(含纯铝)经过无铬电解抛光表面处理后,可改善其综合性能及装饰性能,从而获得镜面反光、色彩艳丽和抗蚀性能强的制品。传统的铝合金电解抛光工艺为有铬电解抛光工艺,其电镀液处理费用高,污染环境。本文着重介绍铝合金无铬电解抛光工艺研究的有关内容,供参考。

1 无铬电解抛光机理

电解抛光是金属零件在特定条件下的阳极浸蚀过程,能降低金属表面粗糙度而使零件表面变得光亮。铝合金在电解抛光后的阳极表面状态主要取决于以下四种化学反应的强弱程度:(1)铝金属在电解抛光液中的溶解(Al=Al3++3e);(2)在阳极铝表面生成钝化膜(2Al+6OH-=Al2O3+3H2O+6e);(3)气态氧的析出(40H-=O2+2H2O+ 4e);(4)电解液中各组分在阳极表面上的氧化。

2 无铬电解抛光分析

2.1工艺条件

材料为铝合金板零件(45mm×40mm×2mm),主要仪器设备为可控硅整流器(100A/12V),温度计(0~100℃),容器(2000ml)和铅极板(60mm×40mm×3mm)。

2.2 工艺流程

工艺过程为:化学除油→热水洗→冷水洗→电解抛光→回收→去离子水洗→烘干(吹干),其中化学除油是该工艺的关键。由于铝无论在碱性条件或酸性条件下,都会发生不同程度的腐蚀,因此,除油可有效减少铝合金的腐蚀。其中除油配比为:金属净洗剂为:5%~10%,水为:90%~95%;温度为85~95℃;时间为:15~30 min。

2.3 抛光液组分

在硫酸、草酸、酒石酸、柠檬酸、硼酸和磷酸中选择抛光效果好,对基体腐蚀小,能够在不通电的情况下即可在铝合金表面迅速形成一层钝化膜和有效阻止过腐蚀的电解抛光液组份,其中效果好的是草酸、酒石酸、硼酸和磷酸等。

2.4 抛光液缓蚀剂

试验结果表明:选择胺类缓蚀剂(三乙醇胺、硫脲和尿素等)在强酸和高温下会迅速分解或挥发,缓蚀效果不明显,有些有机化合物在温度低时有缓蚀作用,但在高温时易发生酯化或碳化反应;而选择醇类缓蚀剂(甘油、丙醇、丁醇和乙醇等)时,其缓蚀效果明显,在电解抛光液中的稳定性较强。

2.5 抛光产生的氧化物

铝合金在电解抛光过程中,阳极表面形成了高电阻率的氧化物,其微观分布不均匀。电解抛光示意图如图1所示,其中图la是铝件的初始抛光状态,金属表面高点被腐蚀;溶解的金属和抛光液形成图lb中的氧化物,即在由溶解、扩散形成的体系中进行抛光,它受溶液的种类、温度、扩散速度、电流密度等因素影响。图1c为抛光后的表面,所以铝合金电解抛光液组成及工艺条件的确定与氧化物的形成和扩散有着直接的关系。

2.6 电解抛光曲线

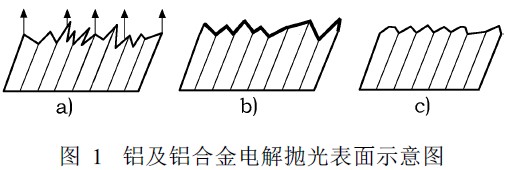

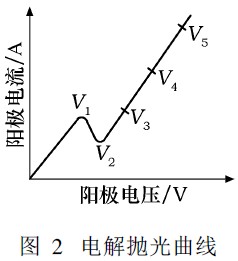

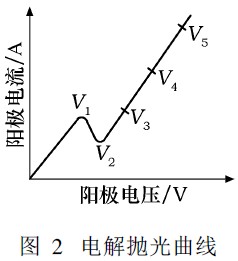

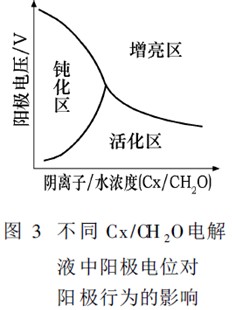

从图2所示的电解抛光曲线中可以看出,在通常情况下,电解抛光过程中,电压升高,电流密度随之增大,在电压升高到临界点V1时,电压继续升高,电流密度则急速下降,当电压升高到V2时,电压和电流密度又逐渐升高。阴离子(Cx/CH2O)电解液及阳极电位对金属活化/钝化/去钝化(增亮)三者之间相互转化关系如图3所示。在电压低于V1时,阳极溶解,但完全没有抛光作用,即活化状态从V1起阳极表面出现钝化层;从V2开始阳极才产生明显反应,同时产生强烈的极化现象,金属出现明显的光泽。由于受各种工艺参数的影响,V1~V3区域的宽度有所不同,有时不明显。

2.7 抛光最佳配方及最佳工艺参数

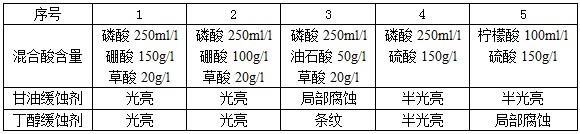

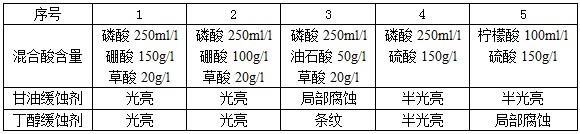

经过多年的研究和生产实践,笔者找到了铝合金电解抛光的最佳配方和最佳工艺参数。表1是五种具有代表性的铝合金电解抛光生产结果的统计记录。

表1 铝合金无铬电解抛光的配方和工艺参数统计

注:无铬电解抛光的最佳工艺参数:温度为80~85℃,时间为6~8min,阳极电流密度为10A/dm2,电压在临界点以上。

2.8 抛光结果分析

(1)电压高于临界点以上的无铬电解抛光效果好。

(2)无铬电解抛光液若温度低,扩散速度降低,抛光时间延长;温度太高,易使被抛光金属产生过腐蚀。

(3)电解抛光液采用磷酸、草酸、硼酸和甘油为主要成分时,抛光效果最佳。

(4)根据抛光曲线,电流密度有一个最佳范围值,电流密度太低,铝合金表面处于活化状态,钝化膜尚未形成,影响表面质量。

(5)搅拌可以加快电解液的扩散和对流,减少电解液局部温度过高,提高阳极氧化膜的溶解和表面气泡脱附的速度,防止产生条纹等缺陷。

3 结语

(1)铝合金(含钝铝)电解抛光的抛光液最佳成分和配方为磷酸250ml/l,草酸20g/l,硼酸100g/l,甘油适量;最佳工艺参数:温度为80~85℃、时间为6~8min电流密度为10~15A/dm2和电压在临界点以上。

(2)铝合金(含钝铝)无铬电解抛光完全可以代替有铬电解抛光,是具有可行性、实用性、成本低和污染小的表面处理工艺。

从图2所示的电解抛光曲线中可以看出,在通常情况下,电解抛光过程中,电压升高,电流密度随之增大,在电压升高到临界点V1时,电压继续升高,电流密度则急速下降,当电压升高到V2时,电压和电流密度又逐渐升高。阴离子(Cx/CH2O)电解液及阳极电位对金属活化/钝化/去钝化(增亮)三者之间相互转化关系如图3所示。在电压低于V1时,阳极溶解,但完全没有抛光作用,即活化状态从V1起阳极表面出现钝化层;从V2开始阳极才产生明显反应,同时产生强烈的极化现象,金属出现明显的光泽。由于受各种工艺参数的影响,V1~V3区域的宽度有所不同,有时不明显。

2.7 抛光最佳配方及最佳工艺参数

经过多年的研究和生产实践,笔者找到了铝合金电解抛光的最佳配方和最佳工艺参数。表1是五种具有代表性的铝合金电解抛光生产结果的统计记录。

表1 铝合金无铬电解抛光的配方和工艺参数统计

注:无铬电解抛光的最佳工艺参数:温度为80~85℃,时间为6~8min,阳极电流密度为10A/dm2,电压在临界点以上。

2.8 抛光结果分析

(1)电压高于临界点以上的无铬电解抛光效果好。

(2)无铬电解抛光液若温度低,扩散速度降低,抛光时间延长;温度太高,易使被抛光金属产生过腐蚀。

(3)电解抛光液采用磷酸、草酸、硼酸和甘油为主要成分时,抛光效果最佳。

(4)根据抛光曲线,电流密度有一个最佳范围值,电流密度太低,铝合金表面处于活化状态,钝化膜尚未形成,影响表面质量。

(5)搅拌可以加快电解液的扩散和对流,减少电解液局部温度过高,提高阳极氧化膜的溶解和表面气泡脱附的速度,防止产生条纹等缺陷。

3 结语

(1)铝合金(含钝铝)电解抛光的抛光液最佳成分和配方为磷酸250ml/l,草酸20g/l,硼酸100g/l,甘油适量;最佳工艺参数:温度为80~85℃、时间为6~8min电流密度为10~15A/dm2和电压在临界点以上。

(2)铝合金(含钝铝)无铬电解抛光完全可以代替有铬电解抛光,是具有可行性、实用性、成本低和污染小的表面处理工艺。

上一篇: 铝化学抛光后处理工艺的改进

下一篇: 铝及铝合金的表面抛光