铝合金碱性电化学抛光新工艺

铝合金碱性电化学抛光新工艺

胡拥军 秦毅红

(1.湖南城市学院化学系,湖南益阳413049 2.中南大学冶金物理化学研究所,湖南长沙410000)

(1.湖南城市学院化学系,湖南益阳413049 2.中南大学冶金物理化学研究所,湖南长沙410000)

摘要:为了克服碱性Brytal法抛光铝材的缺点,在NaOH溶液中加入EDTA作光亮剂抛光铝材,可获镜面光亮效果。其中直流抛光的工艺条件为:光亮剂25~40 g/L,操作电压7V、电流密度20 A/dm2、溶液温度45~50℃,抛光20 min后铝材表面反射率为90%,阳极溶解损耗0.0182g/cm2;采用周期换向抛光时溶液温度可降低至40℃,阳极溶解损耗仅0.0101 g/cm2。两抛光新工艺在生产成本、操作环境和抛光效果等方面均优于传统碱性电化学抛光。

引 言

铝及其合金性能优良,当用于化妆品盒、纽扣、反射镜时,一般都采用电化学抛光进行表面处理。

最先运用的电化学抛光是碱性BIytal法,该法操作温度高、化学腐蚀强、铝材损耗大,溶液易失效,20世纪80年代后已很少采用。目前,国内主要采用三酸法(磷酸、硫酸和铬酸法),但其溶液毒性大、生产成本高、工作环境差。因此,研究新的无铬环保抛光工艺势在必行。碱性体系抛光铝材具有较好的效果,通过选用新的添加剂,操作条件可进一步简化,抛光效果也可得到进一步改善。

1 试验

(1)对工业纯铝进行机械打磨,并裁成15mm × 20 mm固定在玻璃板上。

(2)进行化学除油,工艺条件为10 g/L Na2SO3, 20~40 g/L NaOH, 20~30 g/L Na3PO4,温度40~60℃,时间2~8 min

(3)以不锈钢作阴极,铝作阳极,在搅拌状态下进行电化学抛光。

(4)经一定时间抛光后,将铝片迅速从槽中取出,断开电源,用自来水冲洗干净,晾干。

2 电化学抛光新工艺效果

在溶液中添加能吸附于金属表面的高分子有机物聚乙二醇,可以获得好的抛光效果,但该工艺还须加入其他几种添加剂(如酒石酸钠、葡萄糖酸钠等),条件较难控制。进一步的研究发现,用EDTA做光亮剂抛光铝材,效果较好,而且不需添加其他添加剂,工艺简化。

2.1 直流电解抛光

用直流法对铝材进行抛光发现,EDTA浓度、抛光电压和电流密度对抛光效果影响较大。

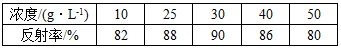

(1)光亮剂:光亮剂是影响抛光效果的关键因素,EDTA对抛光效果的影响见表1。

表1 光亮剂对抛光的影响

由表1可知,光亮剂浓度在25~40 g/L时内抛光效果都很好,操作简便、容易控制。

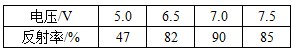

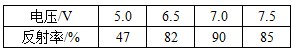

(2)抛光电压:只有当阳极达到钝化电位时,才可抑制电化学腐蚀,产生金属光泽。而电压过高则会产生大量氧气泡粘附于阳极,降低表面平整度。表2为电压对抛光的影响,抛光时电压以7V左右适宜。

表2 电压对抛光的影响

最先运用的电化学抛光是碱性BIytal法,该法操作温度高、化学腐蚀强、铝材损耗大,溶液易失效,20世纪80年代后已很少采用。目前,国内主要采用三酸法(磷酸、硫酸和铬酸法),但其溶液毒性大、生产成本高、工作环境差。因此,研究新的无铬环保抛光工艺势在必行。碱性体系抛光铝材具有较好的效果,通过选用新的添加剂,操作条件可进一步简化,抛光效果也可得到进一步改善。

1 试验

(1)对工业纯铝进行机械打磨,并裁成15mm × 20 mm固定在玻璃板上。

(2)进行化学除油,工艺条件为10 g/L Na2SO3, 20~40 g/L NaOH, 20~30 g/L Na3PO4,温度40~60℃,时间2~8 min

(3)以不锈钢作阴极,铝作阳极,在搅拌状态下进行电化学抛光。

(4)经一定时间抛光后,将铝片迅速从槽中取出,断开电源,用自来水冲洗干净,晾干。

2 电化学抛光新工艺效果

在溶液中添加能吸附于金属表面的高分子有机物聚乙二醇,可以获得好的抛光效果,但该工艺还须加入其他几种添加剂(如酒石酸钠、葡萄糖酸钠等),条件较难控制。进一步的研究发现,用EDTA做光亮剂抛光铝材,效果较好,而且不需添加其他添加剂,工艺简化。

2.1 直流电解抛光

用直流法对铝材进行抛光发现,EDTA浓度、抛光电压和电流密度对抛光效果影响较大。

(1)光亮剂:光亮剂是影响抛光效果的关键因素,EDTA对抛光效果的影响见表1。

表1 光亮剂对抛光的影响

由表1可知,光亮剂浓度在25~40 g/L时内抛光效果都很好,操作简便、容易控制。

(2)抛光电压:只有当阳极达到钝化电位时,才可抑制电化学腐蚀,产生金属光泽。而电压过高则会产生大量氧气泡粘附于阳极,降低表面平整度。表2为电压对抛光的影响,抛光时电压以7V左右适宜。

表2 电压对抛光的影响

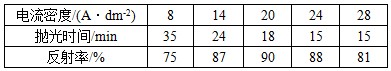

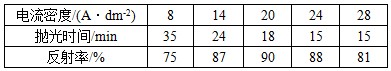

(3)电流密度:电流密度太小,抛光时间长,工作效率低;电流密度太大,因阳极钝化膜溶解过快易出现浸蚀。从表3可看出,抛光时电流密度应控制在14~24 A/dm2。

表3 电流密度对抛光的影响

2.2 周期换向电解抛光

用直流法抛光要不断搅拌电解液,同时还要求溶液温度高、电流密度大。为此,用周期换向电流对铝材进行抛光,以进一步改善抛光效果。以下是获得的最佳工艺条件:

NaOH 12 g/L

EDTA 10 g/L

正向电压 15 V

负向电压 10 V

电流密度 14~16 A/dm2

电流换向频率 1Hz

抛光温度 40℃

工作比 90%

在此条件下抛光18~20 min铝表面反射率为90%,溶解损耗为0.0101 g/cm2。

由此可见,采用周期换向电流抛光可进一步降低抛光温度,减少铝材损耗。原因是:①抛光时阳极上生成的氧气泡会黏附在铝片上,使抛光速度变慢并出现毛刺。采用周期换向电流,铝周期性地变为阴极,可将黏着的氧气泡赶跑,提高整平效果;②由于铝的溶解,阳极扩散层中Al3+浓度可达到过饱和而析出疏松的Al(OH)3颗粒于阳极表面,导致抛光效果下降:AlO2-+2H2O=Al(OH)3↓+OH -。为此,须不断搅拌并升高溶液温度以降低其饱和度。采用周期换向电流,铝周期性地变成阴极,对AlO2-产生排斥作用,从而降低扩散层中Al3+浓度,抑制A l(OH)3的生成,改善抛光效果。

将上述新工艺抛光效果与“Brytal”法对比,结果见表4。

表4 新工艺与“Brytal”法抛光结果对比

从表4可见,在碱性条件下以EDTA为光亮剂抛光铝材,获得的表面平整度高;由于溶液温度降低1倍,能耗及成本可大幅度减小;尤其是抛光温度降低后,碱液挥发和腐蚀变小,工作环境得到明显改善,同时铝溶解损耗也相应降低。

3 结论

(1)在碱性条件下选用EDTA作光亮剂抛光铝材可简化抛光工艺,提高抛光效果,降低操作温度,改善工作环境。

(2)直流电解抛光的最佳工艺条件是:光亮剂25~40 g/L,电流密度20 A/dm2、电压7V、溶液温度45~50℃。在此条件下抛光得到的铝材表面反射率为88%~90%,铝溶解损耗为0.0182 g/cm2。

(3)采用周期换向电流抛光可进一步降低抛光温度至40℃,铝材损耗减少为0.0101 g/cm2。

(4)以EDTA为光亮剂的碱性电化学抛光在生产成本、操作环境和抛光效果等方面均优于传统碱性电化学抛光。

表3 电流密度对抛光的影响

2.2 周期换向电解抛光

用直流法抛光要不断搅拌电解液,同时还要求溶液温度高、电流密度大。为此,用周期换向电流对铝材进行抛光,以进一步改善抛光效果。以下是获得的最佳工艺条件:

NaOH 12 g/L

EDTA 10 g/L

正向电压 15 V

负向电压 10 V

电流密度 14~16 A/dm2

电流换向频率 1Hz

抛光温度 40℃

工作比 90%

在此条件下抛光18~20 min铝表面反射率为90%,溶解损耗为0.0101 g/cm2。

由此可见,采用周期换向电流抛光可进一步降低抛光温度,减少铝材损耗。原因是:①抛光时阳极上生成的氧气泡会黏附在铝片上,使抛光速度变慢并出现毛刺。采用周期换向电流,铝周期性地变为阴极,可将黏着的氧气泡赶跑,提高整平效果;②由于铝的溶解,阳极扩散层中Al3+浓度可达到过饱和而析出疏松的Al(OH)3颗粒于阳极表面,导致抛光效果下降:AlO2-+2H2O=Al(OH)3↓+OH -。为此,须不断搅拌并升高溶液温度以降低其饱和度。采用周期换向电流,铝周期性地变成阴极,对AlO2-产生排斥作用,从而降低扩散层中Al3+浓度,抑制A l(OH)3的生成,改善抛光效果。

将上述新工艺抛光效果与“Brytal”法对比,结果见表4。

表4 新工艺与“Brytal”法抛光结果对比

从表4可见,在碱性条件下以EDTA为光亮剂抛光铝材,获得的表面平整度高;由于溶液温度降低1倍,能耗及成本可大幅度减小;尤其是抛光温度降低后,碱液挥发和腐蚀变小,工作环境得到明显改善,同时铝溶解损耗也相应降低。

3 结论

(1)在碱性条件下选用EDTA作光亮剂抛光铝材可简化抛光工艺,提高抛光效果,降低操作温度,改善工作环境。

(2)直流电解抛光的最佳工艺条件是:光亮剂25~40 g/L,电流密度20 A/dm2、电压7V、溶液温度45~50℃。在此条件下抛光得到的铝材表面反射率为88%~90%,铝溶解损耗为0.0182 g/cm2。

(3)采用周期换向电流抛光可进一步降低抛光温度至40℃,铝材损耗减少为0.0101 g/cm2。

(4)以EDTA为光亮剂的碱性电化学抛光在生产成本、操作环境和抛光效果等方面均优于传统碱性电化学抛光。

上一篇: 铝合金环保型无烟化学抛光工艺的研究

下一篇: 铝合金化学抛光流痕的成因及控制