铝合金建筑型材粉末涂料静电喷涂

铝合金磷化与喷涂氟碳涂料配套性研究

王立军1,赵春英2,管秀荣2

( 1秦皇岛戴卡轮毂制造有限公司,河北秦皇岛066003;

2沈阳理工大学环境与化工学院,辽宁沈阳110168)

[摘要] 研究了铝合金型材和铝单板表面涂装高温固化型氟碳涂料PVDF的工艺流程,探讨了铝合金的前处理、磷化膜、氟碳底漆与氟碳面漆之间的配套性,采用正交试验法对铝合金的磷化转化膜配方及工艺进行了优选,得出了铝合金磷化的最佳配方工艺,并研究氟碳涂料在铝合金表面的涂装配套性,得到了在铝合金表面喷涂氟碳涂料的最佳配套体系(即前处理+磷化+氟碳底漆+氟碳面漆)。

0 引 言

氟碳涂料是以氟树脂为主要成膜物的涂料。由于涂料中引入了氟元素,它具有电负性大、原子半径小、键能强的特点,使其具有优异的耐候性、耐热性、耐化学药品性、耐沾污性和绝缘性等。在美国佛罗里达曝晒场,最早的喷氟碳涂层试板经历了37年的风吹日晒,依然如新,体现了其卓越超凡的耐侯性。

20世纪80年代,氟树脂及其涂料获得快速发展,20世纪90年代中期进入我国,20世纪90年代末氟碳涂料喷涂的铝单板幕墙及铝型材开始在中国被广大建筑商和业主认同。以PVDF(偏氟乙烯)为代表的涂料,主要作为建筑物铝单板幕墙的罩面保护和铝型材的保护装饰,2000年中国的PVDF氟碳喷涂铝单板得到快速发展,估计国内的氟碳喷涂铝单板为6×106~7×106m2左右。PVDF涂料具有下列特性:1)很高的抗张、耐冲击强度(常温下抗张强度为33~35MPa);优良的耐磨性,刚度和柔韧性。2)很好的热稳定性,长时间暴露在25℃的环境中不失重,连续暴露在150℃环境中,2a内不会氧化降解或热降解。3)良好的耐紫外线辐射和核辐射。4)很好的阻燃性能,即限氧指数为44。5)很好的耐化学性能,且耐渗透性能极佳。具有较小的内聚能和低的表面张力,摩擦因数也很低。

我国的氟树脂及其涂料的开发和研制,起步晚于发达国家,特别是各种涂料的配套使用及配套施工都有待于进一步的研究和探讨。本文对PVDF氟碳涂料在铝合金表面的涂装进行了研究。改善了前处理工艺,增加了磷化工艺,使氟碳涂料的优异性能得到很好的体现。

1试验部分

1.1试验药品及试样

PVDF氟碳涂料面漆(DURANAR XL SILVER SM TH)天津PPG股份有限公司产品,密度:1.8g/ml固含量:51.19%,黏度:50s(涂-4杯)

PVDF氟碳涂料底漆(DURANAR SPRAY PRM ER黄色)天津PPG股份有限公司产品。

试样:铝合金单板100mm×80mm×2.5mm;铝型材80mm×60mm×20mm,100mm×60mm×20mm。

1.2氟碳涂料喷涂的工艺流程

除油→热水洗→冷水洗→碱蚀→热水洗→冷水洗→出光→冷水洗→磷化→冷水洗→烘干→底漆涂装→面漆涂装→高温固化→检验。

1.2.1除油

铝合金除油采用弱碱液,pH值在8.5~9.5,若碱性过高会引起铝合金表面的过腐蚀,在除油液中加入适量表面活性剂能提高清洗效果加快除油速度。

配方及工艺:

硅酸钠 4g/L pH 8.5~9.5

磷酸钠 20g/L 温度 50~60℃

OP-10 1~3g/L 时间 3~5min

1.2.2碱蚀

主要作用是除掉铝合金表面的自然氧化膜。

配方及工艺:

氢氧化钠 20~35g/L 温度 40~50℃

碳酸钠 20~30g/L 时间 1~5min

碱蚀应严格控制槽液温度、浓度和时间,防止过腐蚀发生,碱蚀后要及时用水清洗,否则表面会出现腐蚀斑纹,先用40℃左右的温水清洗,再用溢流水清洗。

1.2.3出光

因铝合金的某些元素如:铜、铁、锰、硅不溶于碱液,在碱蚀处理后,会在表面残留灰黑色的膜,必须用酸溶液浸蚀除去,使铝合金表面露出光亮基体。

配方及工艺:

HNO3 200~350ml/L 温度 室温

Cr2O3 5~15ml/L 时间 1~3min

1.2.4磷化

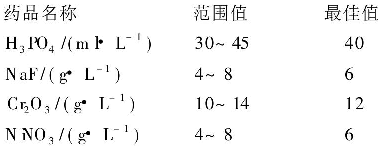

铝合金是在铝中加入镁、铁、铜、锌、硅等元素,使其具有各种优异性能,而被广泛应用在建筑方面,铝合金在加入其他金属元素后,因金属的电极电位不同及第二相的产生,易产生原电池效应使铝件腐蚀,因此,必须对其进行改性处理,在其表面生成一层致密的保护膜,再进行涂装,这样可以显著提高铝合金的防腐性能,磷化膜的疏松多孔结构可增加底漆与基材的附着力,磷化膜本身的抗蚀性又较强。铝合金磷化液配方及工艺的确定采用正交试验法进行优选,得出含铬磷化液的最佳配方及工艺如下:

磷化膜的主要成分为磷酸铝、磷酸铬,颜色为绿色,膜致密均匀,多次试验得出镍盐可作为磷化促进剂,因镍比铝电位正,它与酸的反应比铝快,析氢较少,极化作用弱,镍盐有利于晶核生成和细化,加快磷化膜的生成,提高膜的质量,此外,硝酸根和铬酸根一样对氢气有氧化作用,可把部分氢气氧化为水,削弱了极化作用,改善了膜的质量,最终得到致密均匀耐蚀性好、并与铝材和漆膜都有良好结合力的转化膜,膜厚约为3~5µm。该磷化转化膜均匀一致,无污点挂灰,烘干后用试纸擦拭后不掉色,有很好的装饰效果,前处理后的工件表面不能用手触摸,进入下道工序不超过24h时间过长需重新处理。

1.2.5烘干

将磷化后的试样置于60~80℃烘箱中,烘5min左右。

1.2.6底漆涂装

由于氟树脂极性小,分子间作用力小,机械强度低,与底材作用力小,附着力差,涂层强度低,所以氟碳涂料必须与底漆配套使用。以增加涂层与基体的附着力,加之,由于氟碳面漆价昂贵,涂层须达到一定的厚度才能保护基体,只用氟碳面漆不经济。本试验采用氟碳底漆与氟碳面漆配套。

1.2.7喷涂面漆

本试验采用空气喷涂。喷涂面漆要求:20℃环境清洁、空气中无灰尘颗粒,喷涂空气压力为:0.4~0.6MPa漆液黏度为:20~30s(涂-4杯)。

1.2.8高温固化

温度 (230±5)℃ 时间 20min

1.2.9耐蚀性的试验方法

采用点蚀法,点蚀液的配方如下:

重铬酸钾 3g

盐酸 25ml

蒸馏水 75ml

2结果与讨论

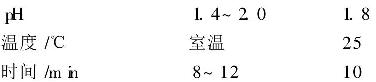

2.1镍盐对转化膜形成和质量的影响

在优选配方的基础上通过添加不同剂量的硝酸镍,对所得样品进行观察和耐蚀性试验,以确定镍盐的添加量。试验结果见表1。

通过试验可得出,镍盐的添加量在4~8g/L的范围内都可以得到良好的膜层。当镍盐的含量在6g/L时,膜层较细,颜色均匀,耐蚀性好,附着力也好,能满足作涂装底层的要求。因此,在优选配方的铬磷化液的基础上添加6g/L的镍盐作为添加剂,以提高转化膜的质量。

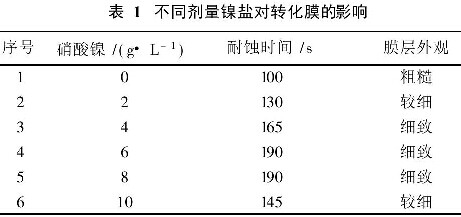

2.2.2种方法涂装面漆性能对比

在铝合金磷化膜上直接喷涂氟碳面漆(Ⅰ)和氟碳漆为底漆的氟碳面漆(Ⅱ)配套涂装的性能对比,见表2。

![]()

由于氟碳涂料极性小、分子间作用力小,机械强度低,与底材作用力小,附着力差,涂层强度低。所以氟碳涂料不易单独作为涂层保护基体。必须与合适的底漆配套涂装。从表2中可看出:以氟碳漆为底漆的氟碳漆配套涂装系统各项性能均能到达很好的效果,其机械性能都能达到优异的指标,且耐化学药品性能也有很大提高。需要指出与氟碳涂料配套的底漆必须能够耐与面漆大致相同的温度,这样才能提高底、面漆之间的结合力,保证涂层质量。

3结论

经大量的实验分析,优选出铝合金转化膜的最佳含铬磷化配方和工艺为:

磷酸 40m 1/L pH 1.7

氟化钠 6g/L 温度 25℃

铬酐 12g/L 时间 10min

硝酸镍 6g/L

铝合金经磷化后可得到外观平整、光滑、致密、绿色均匀、附着力良好的转化膜,且溶液成分简单,容易调整维护。

经过对铝合金实施“前处理+磷化+氟碳底漆+氟碳面漆”涂装所得漆膜性能综合测试,结果表明它们确属较好的涂装配套体系。