PPG推出建筑铝合金用聚偏氟乙烯制粉末涂料

粉末涂料和喷涂工艺对涂层质量的影响

周家荣

(山东信发三信铝业有限公司,山东茌平252100)

摘要: 简述了静电粉末喷涂铝合金型材对粉末涂料的基本要求及粉末涂料的固化成膜过程,从粉末涂料和喷涂工艺两个方面分析了粉末涂层各种缺陷产生的原因及消除或减轻缺陷的措施。

1 粉末涂料的组成及对静电喷涂用粉末涂料的基本要求

粉末涂料品种很多,配方各异,但其基本组成通常包括树脂、固化剂、各种助剂(流平剂、消光剂等)和颜填料等。一个典型的粉末涂料配方应含有:50%~60%的基料(包括树脂和固化剂);30%~50%的颜填料;2%~50%的流平剂和其他助剂。

树脂是涂料的基本组成,决定涂料的类型及特性。热固性树脂是热固性粉末涂料的主要成膜物,其特点是可利用本身的活性官能团,在一定温度下和加入的固化剂交联固化成不熔的、质地坚硬的三维网状结构的高聚物,一经固化的大分子若温度再升高也不会变软而只能分解。

与基料树脂起固化反应的化学物质称为固化剂,而能使固化反应温度下降或速度加快的化学物质称为固化促进剂。热固性粉末涂料涂层的性能主要取决于所用基料树脂本身的结构及其聚集状态。而固化剂和固化促进剂的品种、用量及交联反应条件均为影响粉末涂料特性的关键因素。

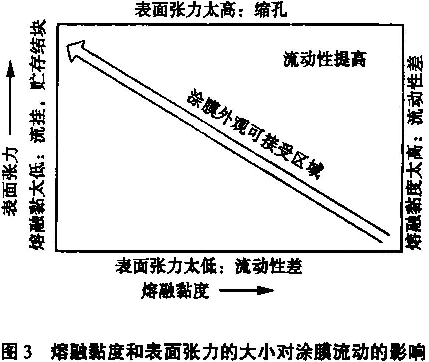

流平剂就是通过降低或改变表面张力和界面张力以及通过促使固化中表面张力的均匀化来消除涂膜表面缺陷的物质。

消光剂就是在配方组成中加入的能破坏涂层表面的光滑性,增加涂层表面微观粗糙程度的物质。按消光途径的差异,消光剂分为物理消光剂和化学消光剂两大类。物理消光剂是借助于其与基料树脂的不相容性来达到消光目的的。将它们加入到粉末涂料中后,在涂膜形成过程中析出或保持原来的结晶态,分布于涂膜的表面或悬浮于涂膜表面,破坏了基体树脂的连续性和涂料的平整性,形成一层引起光线散射的粗糙面,从而起到消光的作用。化学消光剂是借助化学反应破坏涂层的平整性来达到消光的目的。

适用于粉末涂料的颜料按性能和作用大致分为四类:着色颜料、金属颜料、功能颜料和体质颜料(或称填料)。它们赋予涂层绚丽多彩的色泽,同时还可改进涂料的机械、化学性能或降低涂料的成本。着色颜料分为有机和无机两类,几乎涵盖所有的色相体系。金属颜料主要包括浮型和非浮型铝粉、铜粉、珠光颜料、金属镍粉和不锈钢粉等。功能颜料主要包括荧光、夜光、耐高温及导电颜料等。体质颜料主要有碳酸钙、硫酸钡、滑石粉、膨润土等。

建筑铝型材一般都采用静电喷涂工艺生产,从喷涂生产工艺角度和喷涂产品使用角度出发,对粉末涂料的基本要求是:

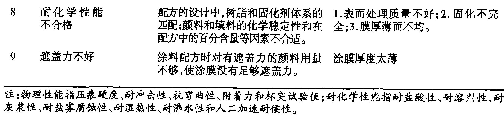

(1)涂膜性能优异。起码必须满足GB/T5237.4 - 2004标准的技术指标要求(见附录)。

(2)优良的电性能。粉末涂料的电阻率主要影响粉末的带电率和上粉率,通常要求粉末涂料有合适的体积电阻和表面电阻。粉末粒子的荷电量受其介电常数ε、电场强度E和粉末粒子粒径r的影响,理论上的最大荷电量Qmax可用下式表示:

Qmax=3ε/(ε+2Er2)

实际上,由于粒子的形状不可能是理想的球体,粒度也不可能均匀,加上空气湿度的影响,实际上的荷电量要比理论值低。粉末粒子的荷电量并不是越大越好,通常认为荷电量为10-7 c/g左右比较合适。体积电阻太低,在高压静电场中易使粉末产生漏电现象,粉末粒子易脱落,并使电喷枪的放电极电压下降,甚至送不上高压;而电阻值太高,则涂料粒子荷电困难,不易吸附在工件上,涂着效率降低;已吸附的电荷也不易放出,使工件表面积累电荷,不能得到厚涂膜。表面电阻低时,容易使工件棱角处的电荷泄漏,使粉末脱落。当用电晕放电喷枪喷涂时,粉末的体积电阻一般控制在1010Ω·cm~1014Ω·cm,而表面电阻控制在108Ω·cm ~1010Ω·cm。粉末涂料的电阻可通过在配方中加入增电剂和抗静电剂来控制。增电剂能提高上粉率和粉末渗透法拉第笼形效应区域的能力,而抗静电剂则用以提高沉积的涂层将静电电荷传导到地中的能力。抗静电剂一般都具有吸湿性,因此,在粉末贮存中必须防潮。含氮化合物能提高摩擦带电的程度。TGIC固化型聚酯粉末涂料进行摩擦静电喷涂时,摩擦带电效应较差,要得到满意的上粉率,宜添加摩擦带电剂。

(3)合适的粉末粒子形状和粒度分布。最理想的粉末粒子形状是球状,它不仅具有理想的涂着效率,而且流动性好,在喷枪和输送软管中不易堵塞。因粒子间存在的空气少,在涂膜中不易残留气泡。粒度与涂着效率具有如下所示的关系:

粒度/µm 涂着效率/%

≥150 35.0

150~100 35.0~60.0

100~74 60.0~70.0

74~20 70~90

从提高涂着效率的角度出发,希望使用细度小的粉末,这是因为,粒子小,所受重力越小,对粉末粒子的静电引力越大(随粒子直径减小而成比例增大)。此外,粒子越小,热容量越低,熔融所需时间也越少,从而可较快的聚集成膜进而流平,产生较好的外观,而大粒子产生橘皮现象的概率也越大,且松散密度大,静电吸引力差,上粉率下降。但粒径小于15µm的过细的粉末在喷涂体系中输送性差,流态化不好(使粉末成“湿态”),设备易堵塞。而且带静电性能差,反而使涂着效率大大下降,而且使粉末有效回收率(指可再利用的粉末)降低。经验表明,当粉末涂层的厚度为粉末涂料平均粒径的2~3倍时,能够得到满意的涂膜外观的流平性。在涂膜厚度为60µm的情况下,粉末涂料的平均粒度只有在20µm~30 µm时,才能得到满意的涂膜外观。因此,理想的粉末涂料粒子应该接近球形,粒度分布应尽可能窄。一般情况下,平均粒径应控制在25µm ~30µm之间,粒度小于15µm的粉末应控制在5%以下,粒度在20µm~50µm的粉末最好能达到70%~80%(这一粒级的粉末对渗透性、覆盖性及最终涂膜的物理性能和外观等都能给予最佳的效果),而90µm以上的粉末粒子应为零。

(4)具有较好的贮存稳定性。贮存稳定性指在要求的贮存条件下,粉末涂料不发生粘结并能保持其原有性能(成膜后性能不变的能力)。一般应从生产日起算,至少有一年的使用贮存期。生产厂应在产品技术条件上注明,以便用户在贮存到期前及时检验和处理。影响粉末涂料在贮存期结团的原因,除了贮存条件(存放环境、温度、日光直接照射等)外,主要是粉末涂料本身的性能。一是粉末涂料的玻璃化温度低,主要是选用树脂的玻璃化温度低;二是配方设计时,可能固化剂用量过大,造成涂料的玻璃化温度明显下降,或者采用了黏稠液体状流平剂,或 者颜填料用量不足;三是没有添加有防结团作用的疏松剂或松散剂;四是涂料生产和包装过程中,环境温度和涂料本身温度过高。

(5)粉末涂料熔融温度和交联固化反应温度之间的温差要大,以使粉末涂料在交联固化反应开始前,有足够的时间熔融流平,形成平整光滑的外观。

(6)单位重量喷涂面积大,经济性好。粉末涂料的喷涂面积与粉末涂料的遮盖力、密度和涂膜厚度等因素有关。当粉末涂料的遮盖力好时,涂膜可以喷得薄些,喷涂面积大;如果粉末涂料的密度小,在喷涂同样厚度的情况下,喷涂面积大。因此,在配方设计中,应从选择具有低熔融黏度、流平性良好的树脂,遮盖力强的颜料,降低填料的体积浓度或百分含量,添加增电剂提高粉末涂料的带静电性能等方面人手,提高粉末涂料的喷涂面积。

2粉末涂料固化成膜过程

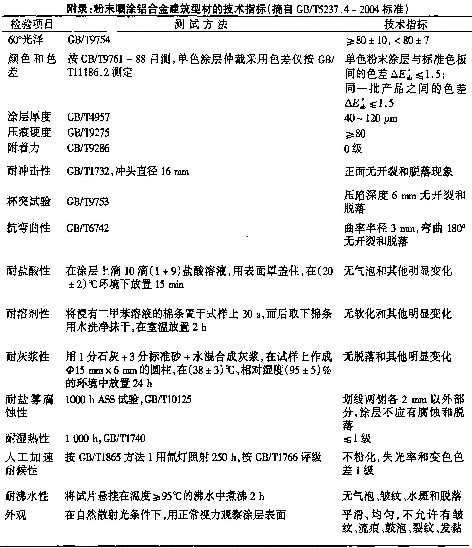

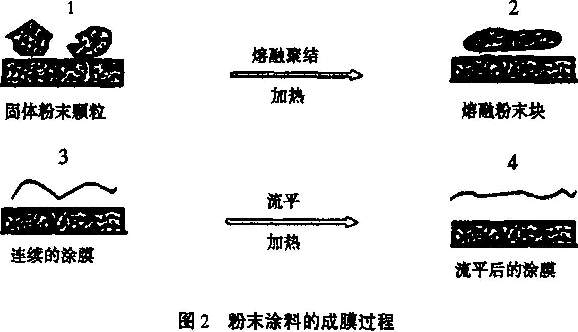

粉末涂料的固化成膜是建立在涂料流变学和表面化学基础上的。粉末涂料一般以粉末状态存在,必须熔融后才能附着在工件上,流平后固化成膜。对于热塑性粉末涂料,只需要熔融流平;对热固性粉末涂料而言,熔融流平后,还必须经过交联固化成膜过程。差热分析(DTA)结果表明,热固性粉末涂料进行加热时,要经过下面几个过程(见图1):

(1)玻璃化转变过程。当从室温加热时,粉末涂料要经过玻璃化转变过程,使树脂从玻璃态转变成高弹态,A点温度是玻璃化温度。

(2)熔融过程。温度继续升高时,树脂便开始熔融,并从高弹态转变成黏流态,B点温度是树脂熔融温度。在这一过程中,粉末涂料中的树脂在熔融时要吸收热量,形成了吸热峰B。此过程可分解为熔融聚结、形成涂膜和流平三个阶段(见图2)。在成膜过程中,如果连续涂膜流动不足或过度都将会导致表面缺陷的形成,而这一流动又取决于流平的推动力——表面张力和阻止流平的力——粉末熔融后的黏度之间的差。对于具有优良流动性的涂层而言,体系的表面张力应尽可能的高,熔融黏度应尽可能的低,表面张力和熔融黏度对涂膜流动的影响见图3。显然,表面张力太低和(或)熔融黏度太高时,会阻止涂膜的流动,导致产生橘皮缺陷;而表面张力太高时,成膜过程中会出现缩孔、针孔;熔融黏度太低也会导致缩边、流挂。此外,粉末涂料熔融后对工件的湿润性、粉末粒子的大小和分布、熔融期间各成分间的选择性吸附作用所导致的浸润性不良、生产阶段可能发生的表面活性杂质污染等因素都会对涂膜的外观产生影响。所有这些都与体系的表面张力和熔融黏度密切相关。

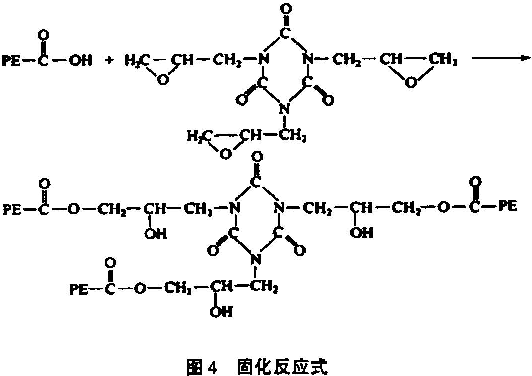

(3)固化过程。再继续升温时,树脂和固化剂就从C点开始进行化学反应,放出反应热,温度升高,在C和D点之间形成放热峰,然后温度开始回落,这种反应一直进行到D点,交联固化才告结束。GB/T5237.4 - 2004标准是针对用于建筑行业的热固性饱和聚酯粉末涂料的,这种树脂,当采用TGIC(异氰脲酸三缩水甘油酯)作固化剂时,聚酯树脂中的羧基与TGIC中的缩水甘油基(环氧基)发生开环加成反应,完成固化成膜过程。反应式如图4所示。

(4)分解过程。如果还继续升温,涂膜就从E点开始分解,并吸收热量。

这里应着重说明几点:

①玻璃化温度是影响粉末涂料储存稳定性的重要因素。在储存期间,如果温度高于玻璃化温度,则粉末涂料就容易结团。因此粉末涂料的储存温度一定要低于这个温度,最好是在低于玻璃化温度20℃以下的条件下储存和使用。粉末涂料的玻璃化温度和储存稳定性决定于粉末涂料用树脂的软化点、分子量、树脂的结构,同时也与固化剂的熔点、吸湿性以及颜料和填料的用量、助剂的状态和用量有关。国内外不同生产厂家的资料表明,TGIC固化用聚酯树脂的玻璃化温度大多在53~67℃之间,固化剂比例约6%~10%,其储存温度最好不要超过35℃。

②粉末涂料用树脂的熔融温度和粉末涂料开始固化反应温度间的温差大小是影响粉末涂料熔融流平性的重要参数。如果这个温差大,粉末涂料在交联固化反应开始以前,有足够的时间充分熔融流平,则涂膜外观的平整性就好。常用聚酯树脂的软化点范围为100℃~120℃,粉末涂料的开始固化反应温度约在145℃左右。

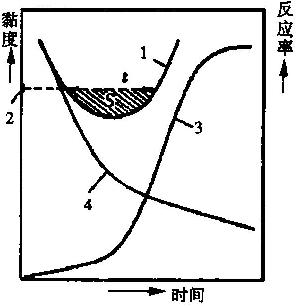

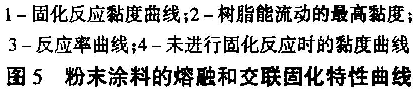

③热固性粉末涂料的熔融交联固化特性曲线如图5所示。当粉末涂料未进行交联固化反应时,熔融体的黏度随加热时间的延长而一直下降;当固化反应开始时,随加热时间的延长,熔融体的黏度下降速度减缓;当交联固化反应到一定时间后,熔融体的黏度反而逐步上升,同时树脂和固化剂的固化反应率也上升。粉末涂料从开始熔融至部分交联、但树脂还可以流动的最高黏度区间的时间越长,其面积S越大,则越有利于粉末涂料涂膜的流平性。粉末涂料粒子熔融流平所需时间T可用下列关系式表示:

T= 9.3×103×f 4Dη /δn3

式中,f——假设粉末粒子为球型时,正弦波型涂面的平均波长弯曲系数;

D——粉末粒子平均直径;

η——熔融黏度;

δ——表面张力;

n——粉末粒子平均涂着层数(可理解为膜厚)。

由上式可知,涂层流平所需时间与粉末粒子直径、熔融黏度、涂面平均波长弯曲系数的4次方成正比,而与表面张力、粉末粒子平均涂着层数(即膜厚)成反比。这就是说,要得到流平性好的涂层,粉末涂料的粒径要小、树脂的熔融黏度要低、而表面张力要高、涂层厚度要厚。当然,在不产生流痕的前提下,流平时间长一些好。常用TGIC固化聚酯粉末涂料的粒子直径为15µm~90µm,平均直径为30µm~35µm,国内标准要求180目筛余物不大于0.5%;荷兰UCB公司生产的不同牌号的TGIC固化用聚酯树脂的黏度在5000mPa·s~12000 mPa·s之间,而PrimidXL 552固化用聚酯树脂的黏度在3000mPa·s~5700mPa·s之间;聚酯树脂的表面张力按资料介绍为43达因/cm。

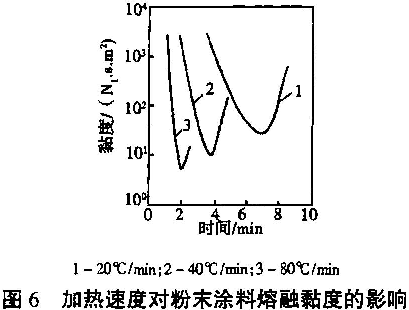

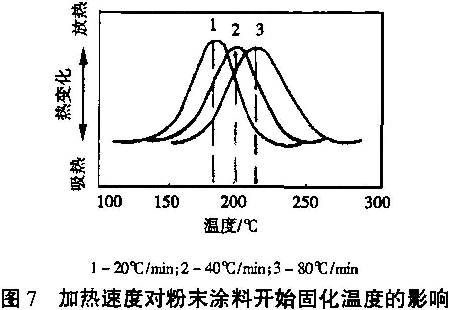

④固化时的加热速度是影响热固性粉末涂料流平性的另一个重要因素。图6反映粉末涂料固化过程中三种不同加热速度对粉末涂料熔融黏度的影响。由图可见,随升温速度的加快,粉末涂料的最低熔融黏度越低,而熔融黏度越低,则越有利于涂膜的流平性。图7反映了粉末涂料固化过程中升温速度对开始反应温度的影响。由图可见,随升温速度的加快,开始反应温度提高,相应的熔融温度也低,有利于涂膜的流平性。生产中,常利用此特性提商固化温度来缩短固化时间。

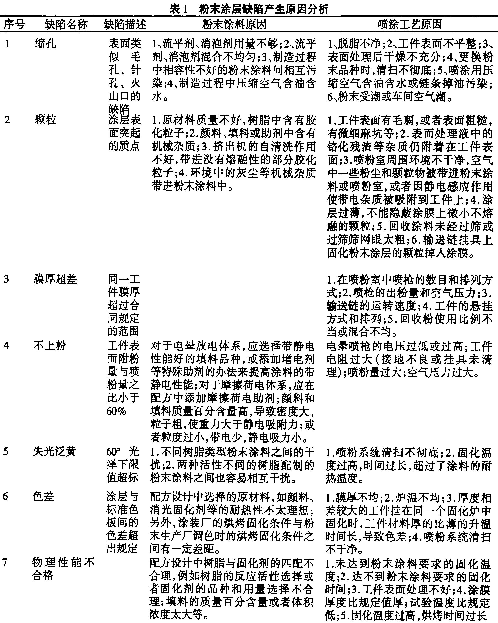

3粉末涂层缺陷产生原因分析

粉末涂层缺陷产生原因分析见表1。