添加剂对铝合金阳极氧化膜形成的影响

硝酸预浸在阳极氧化膜封孔

质量检测中的应用

纪红,李永丰

(北京有色金属研究总院分析测试技术研究所,北京100088)

[摘要] 阳极氧化膜封孔质量的好坏,会直接影响阳极氧化膜的使用寿命。硝酸预浸是欧洲标准中规定的外部建筑用铝合金阳极氧化膜封孔质量检测的仲裁方法,文中考察了硝酸预浸在封孔质量检测中的作用,结果表明:硝酸预浸有溶解氧化膜和扩孔的作用,在封孔质量检测中引入硝酸预浸,不仅严格了对封孔质量的要求,而且使得封孔质量的判别更为灵敏。

铝阳极氧化膜属多孔结构,表面易因吸附灰尘、油脂等而发生污染,也易因受到腐蚀介质侵蚀而遭到破坏,因此必须经过封孔处理后才能投入使用。封孔质量的好坏直接影响到阳极氧化膜的使用寿命,是阳极氧化膜质量的重要指标之一。

封孔处理可以提高膜层的抗污染性、电绝缘性和耐腐蚀性等,由此衍生出了许多评定封孔质量的方法,包括染色斑点法、导纳法和酸浸法等。染色斑点法的特点是简单、快速,但结果的重复性和数据定量化比较差,目前多用于生产控制和在线快速检测。导纳法的特点是无损、快速,但其结果受阳极氧化膜厚度、着色方法、封孔工艺、陈化时间、存放环境等多方面的影响,因此在我国使用很少。

酸浸法是通过阳极氧化膜酸浸前后的质量损失率来评定封孔质量,是目前应用最广泛的评定方法。它包括磷铬酸法和硝酸预浸磷铬酸法,在欧洲标准EN12373.1-2001中规定,内部建筑和装饰用阳极氧化膜封孔质量的检测采用磷铬酸法,外部建筑用阳极氧化膜封孔质量的检测采用硝酸预浸磷铬酸法。在国际标准化组织新修订的封孔质量评价标准中,也参照欧洲标准引入了硝酸预浸的磷铬酸法,并进行了类似规定。但我国现行铝合金建筑型材标准GB 5237.2-2008中,并未对两种方法的差异和适用范围作出说明和划分,随着铝合金阳极氧化膜新国际标准的颁布,对GB 5237.2新一轮的修订又将启动。为此,文中对硝酸预浸在封孔质量检测中的作用进行了探讨,以期为标准修订时选择评定方法和制定适用范围提供参考。

1 试验

1.1 封孔质量评定

选取不同生产厂家的12支阳极氧化铝型材,编号1#-12#,型材均通过硫酸阳极氧化处理,1#-10#为镍盐冷封孔,11#和12#未封孔。在每支型材上截取三段,每段的表面积控制在0.5~1.0dm2范围内,对切割边缘进行打磨,使其光滑平整。

参照GB/T 8753-2005的要求,分别采用硝酸预浸法、磷铬酸法和硝酸预浸磷铬酸法评定封孔质量。硝酸预浸法具体为:将清洁试样直立地完全浸入(19±1)℃的预浸溶液(650 mL/L HNO3)中,保持10 min后取出,水洗并风干。磷铬酸浸泡法具体为:将清洁试样直立地完全浸入(38±1)℃的磷铬酸溶液(20g/L CrO3 +35 mL/L H3PO4)中,保持15 min后取出,水洗并风干。硝酸预浸磷铬酸浸泡法为依次经过前述两种方法处理。

1.2质量损失率

质量损失率△m以试样单位面积上的质量损失表示,计算公式如下:

Δm=(m1-m2)/S (Ⅰ)

式中:m1和m2分别为试样浸泡前、后的质量,单位为mg;S为试样总有效表面积,dm2。

2 结果与讨论

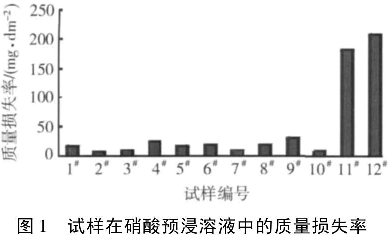

2.1 试样在硝酸预浸溶液中的质量损失率

试样经过硝酸预浸后,就会发生溶解,产生一定的质量损失率。这是因为阳极氧化膜的主要成分是非晶态水合氧化铝,试样浸入预浸溶液后,阳极氧化膜会通过以下反应发生溶解:

Al2O3·xH2O + 6HNO3 = Al(NO3)3 + (x+3)H2O (Ⅱ)

图1示出了试样在硝酸预浸溶液中的质量损失率变化,可以看出,经过封孔处理的试样(1 #-10#)在硝酸预浸溶液中的质量损失率都要远低于未封孔的试样(11#和12#)。这是因为未封孔的铝阳极氧化膜呈蜂窝状多孔结构,具有很强的物理吸附能力和化学活性,在硝酸预浸溶液中的有效溶解面积大,会迅速发生溶解;而经过封孔处理后,由于封孔反应产物填充到了氧化膜的微孔中,降低了氧化膜的孔隙率和吸附能力,使暴露在预浸溶液中的有效溶解面积大大降低,溶解速率也因此大幅下降。

2.2 硝酸预浸对封孔质量检测的影响

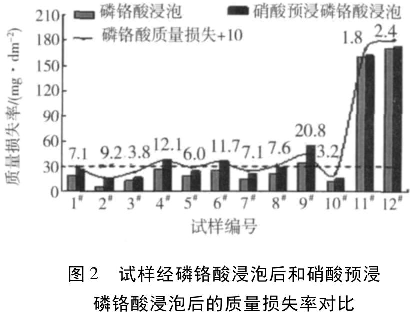

质量损失率越小,代表封孔质量越好,我国目前的阳极氧化膜封孔质量检测评价标准中,均以质量损失率是否大于30 mg/dm2作为合格与否的判别标准。图2为试样经磷铬酸浸泡和硝酸预浸磷铬酸浸泡后的质量损失率对比图。可以看出,加入硝酸预浸的步骤后,质量损失率超过30 mg/dm2的试样由无预浸的3个增加到5个,说明硝酸预浸的引入使得封孔质量的评定要求更为严格。

为进一步说明引入硝酸预浸前后的差异,在图2中以曲线的形式标出了试样在磷铬酸溶液中浸泡后的质量损失率+10的值,以数字的形式标出了两种方法的质量损失率差值。可以看到,对于封孔质量好的试样,引入硝酸预浸前后的质量损失率差值都小于10 mg/dm2;对于封孔质量不好的试样,引入硝酸预浸前后的质量损失率差值随着试样在磷铬酸溶液中质量损失率的增加而加大。这说明引入硝酸预浸后,可以增强封孔质量评定的灵敏性。结合图2及图1可以看出,对于未封孔的试样,引入硝酸预浸前后的质量损失率结果相近,且其与试样在硝酸预浸溶液中的质量损失率值也相近,这说明硝酸预浸过程主要是使氧化膜溶解。

引入硝酸预浸后,对于封孔质量好的试样,表面主要由封孔产物覆盖,硝酸预浸溶液接触到的阳极氧化膜有效溶解面积小,因此有、无硝酸预浸两种方法检测的差值相差不会很多;而对于封孔质量不好的试样,由于存在氧化膜疏松、氧化膜孔径偏大、氧化膜孔锥度偏大等原因,使得氧化膜的微孔未完全封闭,硝酸预浸液接触到的阳极氧化膜有效溶解面积大,因而溶解快,使得两种方法检测结果的差值较大。

此外,硝酸预浸还对氧化膜起到了扩孔的作用,使得氧化膜在随后磷铬酸浸泡中的有效溶解面积增大。硝酸预浸对氧化膜的溶解和扩孔作用,使得硝酸预浸磷铬酸法测得的质量损失率均大于磷铬酸法测得的质量损失率。

3 结语

在封孔质量检测中引入硝酸预浸,一方面严格了对封孔质量的要求,另一方面也使得封孔质量合格与否的鉴别与筛选更加灵敏。硝酸预浸主要是使阳极氧化膜发生溶解,并起到扩孔的作用。对于封孔质量好的试样,由于引入硝酸预浸而增加的质量损失率通常都低于10 mg/dm2;而对于封孔质量不好的试样,此质量损失率增加值则随着试样在磷铬酸浸泡中质量损失率的增加而增大。