铝合金化学镀镍前处理工艺及镀液稳定性研究

铝合金环保型前处理工艺研究与应用

张跃庭,王永

(平高集团有限公司,河南平顶山467001)

摘要:针对传统铝及铝合金前处理工艺的不足之处,对其进行了改良,较传统工艺更加环保,耐用。新工艺几乎适合所有牌号的铝及铝合金电镀前处理,可制得完整、均匀、结合力良好的电镀层。

1995年以来,清洁生产陆续被写入我国有关环保法律中,1995年、2000年两次修订颁布的《中华人发共和国大气污染防治法》中均明确规定:国家鼓励、支持开展清洁生产,减少污染物的产生量。

为响应国家政策,目前我公司正在开展清洁生产,重点就在电镀厂,由于电镀分厂是污染物的主要产生地,如酸碱废水、含氰废水、含铬废水等,环保部门已多次来电镀厂进行检查,所以电镀厂废水处理站存在着很大的废水处理压力。此项目针对铝合金前处理工艺的改进,旨在减少酸液污染物的排放,从而减轻电镀厂废水处理站的废水处理压力,为环保工作出一份力。

1 现状分析

目前我厂采用的铝合金前处理工艺为纯硝酸漂洗,此工艺处理效果虽好,但是在使用过程中也存在着各种问题:

(1)由于其酸性很强,对铝合金有很强的腐蚀能力,在日常生产中,经常会出现零件因前处理过度而造成零件过腐蚀的现象。

(2)溶液无法化验,不能靠化验结果添加药品继续使用,溶液失效后只能整体更换,浪费资源。

(3)硝酸具有挥发性,在日常生产中会不断的挥发出NO2等有毒气体,特别是在酸处理液刚刚更换的前几天或阴雨天气,其挥发现象异常严重,虽然车间配有酸雾塔等通风处理设施,但仍然给生产人员带来很大的伤害,同时也对周围的环境造成了污染。

(4)更换溶液时老溶液全部排入废水处理站,虽然溶液已失效,但溶液酸性依然很强,为了使其能够达标排放,需要大量的碱来中和酸液,这不符合我厂的节能降耗方针,同时给废水处理造成很大的压力。

2针对性调查

2.1 同行业调研

通过对同行业领域的情况进行调查,我们发现大部分企业同我厂一样,依然采用传统工艺进行铝前处理。少数采用新工艺的,但根据反应,其酸洗效果较硝酸洗差,且处理时间也较长。

2.2制定方案

铝合金在碱蚀后(弱腐蚀),表面会产生一层较厚的膜,这层膜主要是氧化物颗粒的混合物,是铝和各种合金元素的氧化物,也有暴露的硅。传统的铝合金前处理工艺为:碱洗→水洗→硝酸洗→水洗,如上所述,硝酸洗的目的就是为了去除这一层膜及材质表面其它杂质,使其基体裸露出来,为后续的电镀工作做好准备。

我们首先研制出一种溶液A,其主要成份为有机酸和表面活性剂,理论上讲,有机酸可以除去基材表面的活性金属;表面活性剂具有缓蚀作用,还有一个重要作用是抑制和减少黄烟的产生。

试验方案1:

单独使用此溶液对铝合金进行处理,经过实践验证,镀银合格率仅为30%左右,无法满足车间生产的需求。分析原因为溶液中有机酸酸性太弱,无法清洗掉材质表面的所有杂质。

试验方案2:

通过查阅文献知磷酸对铝合金有化学抛光作用,可以使铝合金清洗的更干净。根据以上理论和实践验证,我们决定选择硝酸、磷酸和上述有机溶液来配制混合处理液。

利用DOE设计原理,并对酸液成分进行全因子DOE试验分析,以便找出处理溶液的最佳配方。

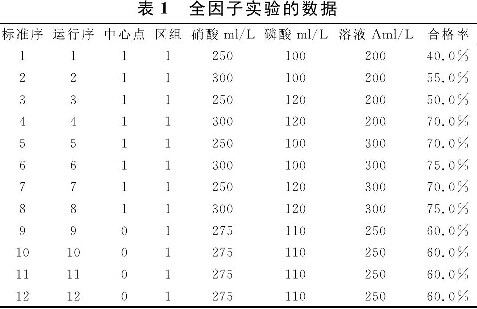

实施全因子实验(每次试验样块20件),按计划矩阵做实验得到相应数据,见表1:

3 结果

根据以上实验方案配制出12种不同的铝前处理液,每种溶液处理20个试片后进行镀银,在经过大量的实验后得出结果,见表1“合格率”。并对实验结果数据进行了模拟分析。

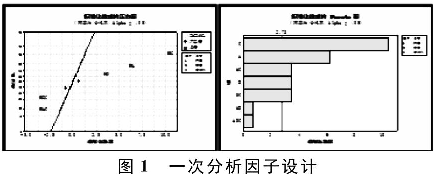

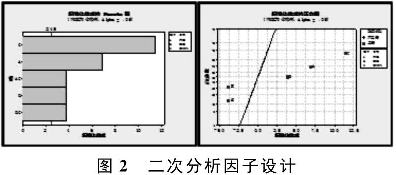

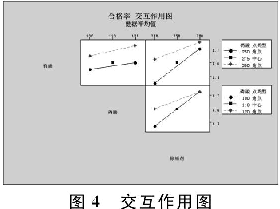

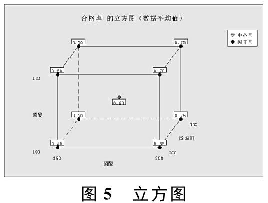

(1)一次、二次分析因子设计。由图1、图2可知:各因子主效应显著,硝酸与溶液A、磷酸与溶液A的交互效应显著。

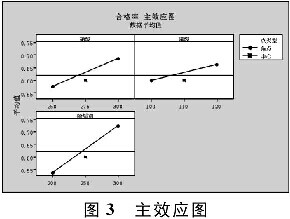

(2)根据实验结果作出因子图(图3~图5)。

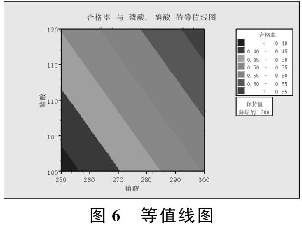

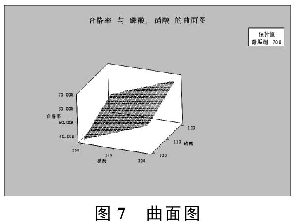

(3)根据实验结果作出等值线/曲面图(图6~图7)。

(4)响应优化器(图8)。

根据以上分析得出新工艺酸洗液最佳配方为:硝酸300ml/L、磷酸100ml/L、溶液A 300ml/L。

4 生产验证

4.1小批量生产验证

按最佳方案配制新溶液,并化验其强酸和弱酸酸度:强酸酸度为45;弱酸酸度为10。

并将其放置在产线上处理零件,见图9。

经过多次重复实验,我们确定当零件合格率降到80%以下时,溶液中的强酸酸度会降到38以下,弱酸酸度会降到6以下,即当溶液的酸度降到38及6以下时,溶液失效,此时应及时补加酸液调整其酸度。

4.2大批量生产验证

为了验证生产中的问题,2012年7月份在镀银线班组(3个班组)配制一个槽子进行大批量生产实验。通过三个月的观察,我们发现了溶液的一些瑕疵,并对其进行了改进。

在此期间,我们编制了新型前处理液的操作指导书。目前,新前处理液已正常应用于生产。

5 结论

通过现生产验证观察,新型前处理液较老工艺相比有以下优点:

(1)通过对比发现,由于新溶液中存在表面活性剂,在处理零件时溶液中刺激性气体的溢出较纯硝酸槽溢出的气体明显减少。

(2)由于新溶液中磷酸的作用,处理后的零件较硝酸处理后的零件更加光亮。

(3)经新溶液处理的零件基本上没有花斑,而由于硝酸腐蚀性较强,经硝酸处理后的零件表面都会出现或轻或重的花斑或品格等腐蚀现象。

(4)根据车间的生产量,硝酸溶液平均每月需整槽更换2次,而新溶液可以定期化验,通过补加药品调整其酸度,溶液可以重复使用。

当溶液使用超过3个月后,由于槽液处理零件过多,槽底积累了较多杂质,此时需整体更换槽液,仅管如此,仍然延长了溶液的更换频次,缩减到了之前的1/6,大大减少了废酸的排放,有效降低了电镀污水处理站的废水处理压力。