铝合金电镀镍前的预处理

铝合金化学镀镍前处理工艺及

镀液稳定性研究

陈宇,吕广庶,蔡刚毅

(北京理工大学材料科学与工程学院,北京 100081)

摘要: 采用了两种不同的酸蚀-活化工艺以及一种碱性预镀镍工艺作为铝合金化学镀镍的前处理工艺,分析了获得的SEM照片,比较了常用稳定剂硫脲、KIO3、KNO3、Pb2+对镀液稳定性及镀速的影响。结果表明,经碱性预镀镍工艺的铝合金试样在化学镀后镀层质量最优,得到的镀层均匀,结合力好;镀液稳定性随稳定剂质量浓度的增加而提高:一定质量浓度下的KIO3、Pb2+不仅对提升镀液稳定性作用明显,且镀速能够满足生产需要。

1前言

化学镀镍作为铝和铝合金理想的表面改性技术之一,其镀层抗腐蚀性好,表面硬度高,耐磨损,并兼有装饰性,其重要性正在不断增加。铝是一种难镀的金属基体,由于铝与氧有很强的亲和力,铝基体表面极易形成氧化膜,这种自然氧化膜与其表面覆盖层(如化学镀镍层)的结合强度很差。因此镀层与基体结合力的好坏直接取决于前处理工艺的优劣,当前铝合金前处理的研究热点是通过活化工艺后直接化学镀镍以及预镀镍工艺。为了比较不同工艺间的优缺点,本实验采用两种不同的酸蚀-活化工艺以及一种碱性预镀镍工艺处理铝合金试样,然后同时对铝合金试样进行化学镀镍,根据镀层的质量选择较优的前处理工艺。

化学镀Ni-P镀液是一个热力学不稳定体系,而工业化的镍磷沉积镀液中常有不可避免的胶粒和固体微粒存在,这些微粒可能是外来杂质或镀液中发生还原反应产生的亚磷酸镍沉淀。这些非常细小的微粒,因其有巨大的活性表面,导致镍离子大量的消耗,当微粒很多时甚至引起镀液自发分解。为了提高镀液的稳定性,往往在镀液中加入少量稳定剂从而抑制镀液的自发分解,使镀液可长期连续使用。但稳定剂不能使用过量,过量后轻则减低镀速,重则不再起镀。为了获得适合铝合金化学镀液的稳定剂,本实验采用硫脲、KIO3、KNO3、Pb2+这4种常用稳定剂,分别加入到化学镀液中,研究它们对镀液稳定性及镀速的影响,进而筛选出合适的稳定剂及其添加量。

2前处理工艺试验

2.1试验方法

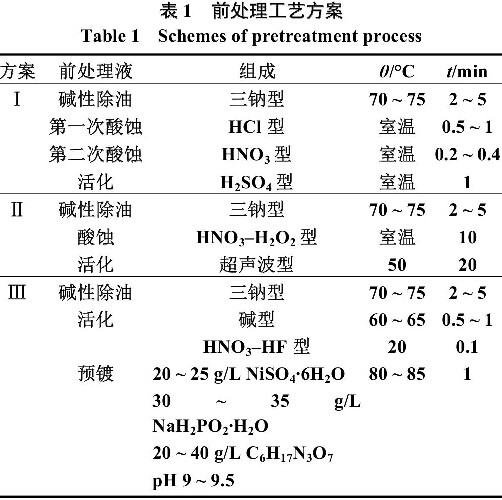

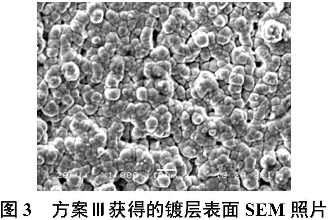

本试验采用试样为7475铝合金,尺寸为16 mm×16 mm×1 mm。将铝合金试样分成3组,按照3种不同的前处理工艺进行前处理。镀液主要成分为25~30 g/L硫酸镍,24~28 g/L次磷酸钠,16~21 g/L乙酸钠,所用化学药品均为化学纯。施镀时pH调至4.4~4.6,温度为80~85℃。3种不同前处理工艺方案所采用的工艺步骤以及处理液组成、处理温度、时间列于表1。

2.2试验结果与讨论

采用方案Ⅰ,能获得较好表面质量的镀层,但在试验过程中发现,化学镀的时间越长,镀液越不稳定,有时甚至施镀后不到1h镀液就自发分解。镀层形貌如图1所示,呈现出明显的胞状形貌,但胞的大小不均匀,且存在未被覆盖的沟槽。

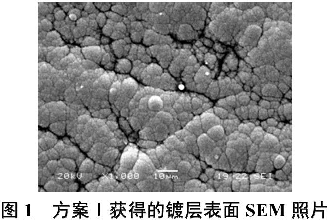

采用方案Ⅱ,获得镀层的表面质量较差,颜色较暗,气孔粗大,采用锉刀法测结合力发现,镀层结合力不好,脱落和起皮现象比较严重,在试验过程中镀槽底部有少量沉积,可以看出镀液的稳定性较差。镀层形貌如图2所示,胞状形貌不明显,且存在大范围的漏镀现象。

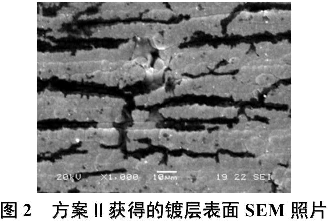

采用方案Ⅲ,能获得较好表面质量的镀层,且结合力好,镀液没有分解现象。镀层形貌如图3所示,胞状形貌明显、大小均匀,镀层几乎全部覆盖基体,采用锉刀法测结合力发现,结合力很好,无脱落起皮现象。

3镀液稳定性试验

3.1测试方法

3.1.1 镀液稳定性测定

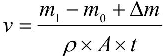

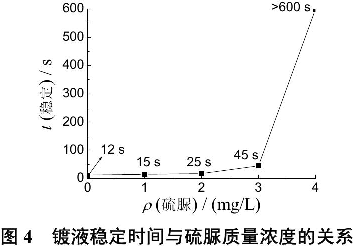

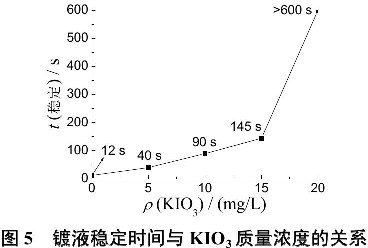

本试验选择的4种稳定剂分别为:硫脲、KIO3、KNO3、Pb2+,每种稳定剂选取4种不同质量浓度进行稳定性测试,选取硫脲的质量浓度分别为1 mg/L、2 mg/L、3 mg/L、4 mg/L,KIO3的质量浓度为5 mg/L、10 mg/L、15 mg/L、20 mg/L,KNO3的质量浓度为15 mg/L、30 mg/L、45 mg/L、60 mg/L,Pb2+的质量浓度为0.5 mg/L、1.0 mg/L、1.5 mg/L、2.0 mg/L。

将不同质量浓度的稳定剂加入到镀液中,通过PdCl2滴定法测量镀液的稳定性,具体步骤如下:在恒温(60±1)℃的条件下,往50 mL镀液中加入1 mLρ=100 mg/L的PdCl2溶液,摇匀后观察多长时间镀液分解。

3.1.2 镀速的测定

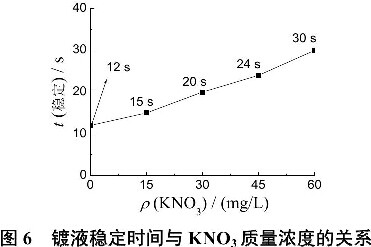

采用前处理方案Ⅲ进行铝合金试样前处理,在酸性镀液中添加合适的稳定剂种类及添加量,然后进行化学镀镍,镀镍工艺及配方如2.1所述。镀速的测定采用质量法,计算公式如下:

其中:m1为镀后试样质量;m0为镀前试样质量;Δm为试样前处理损失的质量;ρ为镀层密度,取7.9g/cm3;A为镀件表面积,A=16×16×2+16×1×4=576(mm2);t为施镀时间,为1h。

3.2试验结果与讨论

3.2.1 镀液稳定性数据及讨论

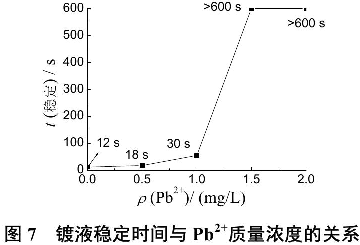

通过稳定性实验,得到硫脲、KIO3、KNO3、Pb2+质量浓度与镀液稳定性的关系分别如图4、5、6、7所示。如果镀液在10 min内没有分解,认为该镀液已经很稳定,稳定时间记为“>600 s”。

根据以上添加量与稳定性的曲线图,可以筛选出几种能够较大程度提升镀液稳定性的稳定剂,通过选取合适的添加量,进一步进行镀速试验,找出既能很好提高稳定性,又可实现较理想镀速的稳定剂。

从图6中可以看出,低质量浓度KNO3对于提升该镀液的稳定性效果不大,可以直接排除。

从图4、5、7可以看出,随着稳定剂的质量浓度上升,镀液的稳定性提高,且当达到一定值时,镀液稳定性大大提高;但是这3种稳定剂的作用机理却不一样。硫脲的稳定性在于它能在电极表面形成强烈的吸附,这种吸附是由于电极表面金属中的电子轨道共享阴离子的弧对电子,当镀液中出现一些活性微粒,硫脲吸附在固体微粒表面,阻止了成核反应。KIO3能提高镀液稳定性是由于吸附的含氧的阴离子IO3-与H2PO2-发生反应,导致H2PO2-中P-H键强度增加;吸附的IO3-改变了双电层结构,增加了表面吸附程度而影响了氧化还原反应动力学过程;同时IO3-会使H2PO2-氢反应能利用的毗邻催化对位置数目减少。重金属离子Pb2+的电极电位均比镍离子低,在标准条件下,这些离子会被试样上的镍还原到试样表面。但是镀液中Pb2+质量浓度很低,因此Pb2+在镀液中的电极电位就变高了,所以在低质量浓度下,Pb2+很难被镍离子还原。Pb2+在镀液中对工件的表面只有轻微的吸附作用,但在水解产生的氢氧化镍胶体粒子表面则强烈吸附,使这些粒子带正电荷相互排斥,从而阻止微粒的聚集,否则这些胶体的聚集就会导致镀液分解。

硫脲、KIO3、Pb2+对镀液的稳定性影响都有一个突变,即当这些稳定剂的质量浓度达到一定值时,镀液稳定性会突然大幅提升。这是由于在该质量浓度下稳定剂或者能够较好地吸附在活性微粒表面,或者能够较好地抑制活性微粒表面的氧化还原反应,或者能够很好地阻止微粒的聚集,如果继续增加稳定剂的质量浓度,稳定性会继续提高,但同时也可能抑制试样表面的镀镍过程而降低镀速。因此选取出现突变的两个端点进行镀速试验,以此来选取最佳的稳定剂及其添加量。硫脲选取质量浓度为3 mg/L和4 mg/L,KIO3选取质量浓度为15 mg/L和20 mg/L,Pb2+选取质量浓度为1 mg/L和1.5 mg/L。

3.2.2 镀速试验数据及讨论

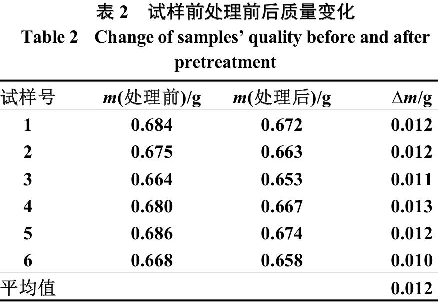

为了准确地测定镀速,必须测定试样预处理过程中质量的损失。表2为6个试样通过预处理方案Ⅲ前后的质量数据,Δm值取该组试样质量损失的平均值。

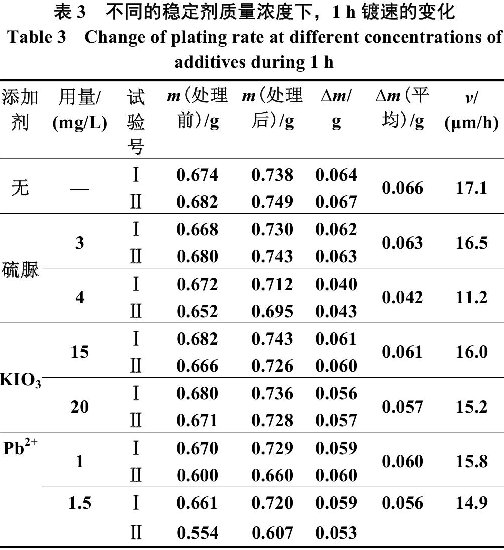

根据上述试验选取的添加剂质量浓度,每种质量浓度选取2个试样进行化学镀,时间为1h,试验数据如表3所示。比较表中数据可以看出,当KIO3质量浓度为20 mg/L、Pb2+质量浓度为1.5 mg/L时,不仅可以很大的提高镀液稳定性,还可以保证较快的镀速。

![]()

4结论

(1)采用碱性除油-先碱后酸活化-碱性预镀的前处理工艺进行铝合金化学镀镍前处理效果最好,经该工艺处理过的铝合金化学镀镍后镀层均匀,结合力好。

(2)镀液稳定性随稳定剂质量浓度的增加而提高,当硫脲质量浓度达到4 mg/L、KIO3质量浓度达到20 mg/L、Pb2+质量浓度达到1.5 mg/L时均能较大提高镀液的稳定性,而KNO3对提升镀液稳定性效果不大。

(3)综合考虑稳定剂对镀液稳定性和镀速的影响,KIO3质量浓度为20 mg/L、Pb2+质量浓度为1.5 mg/L提升镀液稳定性能明显,且可保持镀速在15µm/h左右,能够满足生产需要。