阳极化铝电解着色新技术

阳极化铝电解着色新技术

黎宜芸,李琛元

(化学工程系)

摘要: 该着色技术,包括青铜和黄铜两个色系,电解液发色范围宽广,同种溶液可根据不同的需要在铝或铝合金表面着上多种色调,均匀度好,颜色古朴,典雅,耐光性极好,经久不变,本技术成本低,操作方便。

1 前言

在铝或铝合金上阳极化电解着色的技术,在国际上现还未全部公开。八十年代初我国开始从国外引进铝阳极氧化的电解着色生产线与工艺,到目前为止,已投产的有十多条,为了使引进的技术向国产化转化,自1983年以来,北京、上海、广州、长沙、南昌等地,已有一些单位对电解着色技术进行研究,但真正已应用于工业各领域的成果,目前仍不多见。江西工业大学研制的“铝及铝合金电解系列着色新技术”,包括两个颜色系列,一是从浅黄,褐黄,茶色、青铜以至黑色,二是可以得到桃红、褐红等,尤其能模仿纯金和K金色调,所着颜色古朴、典雅、能适应建筑、车船、电子仪表及生活日用品的防护与精饰,还可以用该项技术能获得真黑色,用于太阳能利用的光热转换吸收表面。

由于本研究成果汲取了浅田太平使用镍盐较多,颜色美观的优点,又总结了欧美主要使用锡盐,着色均匀的长处,并设法同时消除了二者中某些严重弊端。如前者,氧化膜易脱皮,后者,溶液很不稳定等,已达到了更为完美的程度,因而可以做到成本低,色泽美观,均匀度好;且膜质坚而韧,不龟裂,能承受一定的敲打冲击变形,绝无氧化膜剥落现象等许多优点,特别是电解液发色范围宽广,同种溶液能获得多种颜色,且易于控制色度,溶液稳定性极佳,能长期使用,不排污,无公害。现已被南昌客车厂,江西省萍乡铝厂正式采用,两厂使用情况表明,此项技术具有较高的经济效益和社会效益。

2基本原理

铝阳极氧化膜在无机盐溶液中电解着色的技术,是意大利人V.Caboni在1936年首创,但直到60年代日本Tahie Asada才研究出能用于工业生产的交流电解着色技术,即将铝置于无机酸电解液中进行阳极氧化,通过电解形成质地优良的着色表面层的铝表面防护精饰技术。

在交流电作用下,由于铝阳极氧化膜具有整流特性,即氧化膜像是一个半导体,在通电着色过程中,当受到交流半周波支配时,氧化铝是阴极,电解质中的金属阳离子被还原,以胶态的形式沉积于氧化膜底部的阻挡层之上;在另一时刻,当受到交流周波的另一半支配时,沉积于微孔底部的部分金属,则放氧化为氧化物。当这些微孔底部的沉积物受到光线的照射时,其反射出来的光便与其膜面上的反射光发生光的干涉作用,从而产生颜色。由于不同的金属粒子大小不同,着色时间和电压控制不同,微孔中沉积物的成核和生长会明显的不规则,光的干涉作用也随之而异,所得的颜色也就不一样。

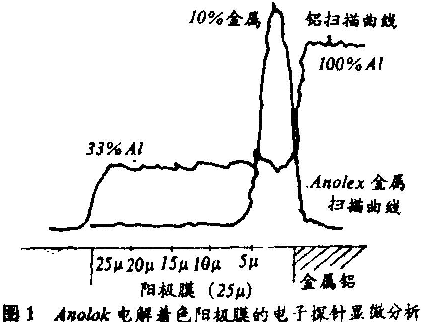

多种彩色防蚀膜产生青铜色的理由,是因为析出金属的粒子直径不一,再加上粒度分布不匀,胶体粒子光的折射或反射,构成不同波长分布的光,而不成为单色光。着色的电解时间延长,会从青铜色变为黑色,可能是由于析出金属的胶体粒子直径大,粒子分布也宽广所致。电解着色的另一个特性是,在氧化工艺许可的范围内,电解着色膜的颜色变化及色度控制,与氧化膜的厚度无关,即使是很薄的氧化膜层,也同样能着出很深的色调来。实验证明,阳极化膜厚度达到6微米以上时,无论它的膜厚增加多少,都可以通过控制电解着色的电压和时间,依次可获得香槟色、青铜色、古铜色以至黑色等色调,从电子探针显微分析的结果(2),也可以得到证实图1。它说明电解着色沉积物是堆积在氧化膜微孔底部5微米的高度范围内。

3 交流电解着色新技术

交流电解着色新技术,可从电解液的组成,电解条件,与电解着色直接相关的其他因素等几个方面进行探讨。今以用途最广的青铜系列电解着色技术作为内容对它作分析研究。

3.1电解液的组成及其作用原理

青铜系列电解液可由硫酸镍(NiSO4)、硫酸亚锡(SnSO4)、硼酸(H3BO3)、硫酸(H2SO4)和添加剂E等成分,以去离子水作溶剂配制而成,各组分的作用原理今分述如下:

3.1.1硫酸镍

硫酸镍是着色液的主盐成分,提供电沉积所需的金属镍离子Ni2+,随着Ni2+离子的浓度增加,溶液兰绿色的色调加深,分散能力不断提高,着色均匀性也得到进一步改善,当溶液中的硫酸镍含量达到一定值时,已能适应各种复杂构件着色均匀度的要求,虽然继续增加镍含量对提高着色效果无明显变化,但却能进一步提高电解液的发色能力,以保证调整一次后的耐用时间,有利大批量生产。本配方每立方米着色液可连续着色600平方米铝型材后分析一次,按分析结果补充镍含量。

3.1.2硫酸亚锡

镍的标准还原电位Φ°Ni2+/Ni=-0.23伏特,在含镍离子的电解液中加入较大量的硫酸和硼酸的情况下,在阳极化膜微孔底部电极反应析出镍时,由于氢在镍上的过电位很小,氢离子竞争还原迅速在铝工件表面产生大量氢气,妨碍甚至阻止镍离子进一步扩散到膜孔底部放电,因此着色均匀性差,甚至不能着色,若溶液中同时存在着二价锡Sn2+时,由于锡的标准还原电位Φ°Sn2+/Sn=-0.1364伏特,锡离子Sn2+在阴极上比镍离子Ni2+较易被还原成金属,特别是氢在锡上的过电位比镍上大,于是这种Sn-Ni系混合溶液,不但削弱了氢离子放电的能力,而且镍离子在锡上放电变得容易起来,创造了镍与锡发生共沉积的重要条件。

3.1.3硼酸

本配方着色液PH值约为1,所以硼酸在本体溶液内,不能起调节PH值的作用,但如果电解液中不加入硼酸,则镍不能析出,它可能是在微孔中起缓冲作用,防止由于析氢反应使孔内碱化,造成PH值升高的效果。硼酸加入的量增加,还能提高着色的均匀性。

3.1.4硫酸

着色液中加入硫酸亚锡,会使溶液立即混浊,这是锡盐发生水解的缘故。

SnSO4+H2O=Sn(OH)2↓+H2SO4

由方程式可知,加入适量的硫酸可以抑制锡盐水解,同时还可以提高溶液的导电性。此外,当工件着深色时,由于着色时间长,铝氧化膜表面的溶液碱化,会生成一层疏松的灰绿色的金属氢氧化物,附着在工件的尖角或屏蔽部位,加入适量的硫酸,可防止这一现象的发生,但硫酸的量要适中,太低了,不能发挥它的效力,浓度太高,则氢离子竞争还原导致着色困难。

3.1.5添加剂E

添加剂E的加入,主要在两个方面起作用,一是防止锡盐的水解和氧化作用;二是对着色膜的整平作用,前者,可使电解液在室温下长期保持稳定,在一般情况下,只有电解着色使溶液中的镍、锡离子,因电沉积使其浓度降低了三分之一时,才需调整一次。而后者,能提高电解液的分散能力,使电沉积的晶粒细微平整,以及防止着色氧化膜产生斑点或局部产生裂纹,从而能够形成均匀的深色层,得到表面光洁,色泽典雅的良好的防护装饰表面。

3.2电解条件

3.2.1 电压与电流密度

电解着色的另一个重要因素是电压和电流的性质,在早期的研究和目前实际生产过程中,都是使用交流电源,因为要在氧化膜微孔中沉积出金属,关键在于活化铝氧化膜的阻挡层。阳极化铝的阻挡层是r-Al2O3没有活性,当着色工件通以交流电时,在每一周波阻挡层被阳极化,促进了新的阻挡层的形成,增加了阻挡层的活性。也就是阻挡层在阴极极化时受到破损,义在阳极极化时得以修复。交流电还可减轻溶液的浓差极化,利于着色的均匀性。

如果单独使用直流电,也可以进行着色。这时,阳极氧化铝应作为阴极,在镍、钴、锡盐等电解液中能形成古铜色,在铜盐电解液中形成红棕色,在铁盐溶液中可得到黄色。与使用交流电解着色比较,着色液对杂质异常敏感,电解液的PH变化也引起不稳定的着色效应,而且在阳极氧化膜上往往沉积上金属元素,妨碍着色的正常进行,以致不能获得均匀的着色氧化膜。

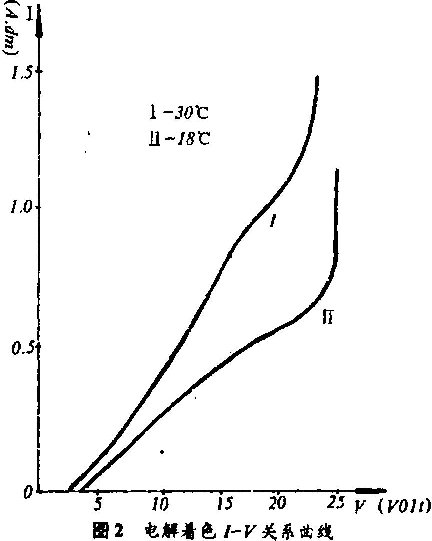

本技术青铜系列电解工艺,可选用8~16伏电压进行着色。虽然4伏以上已经达到该浓度下锡、镍的析出电位,但因电流密度很小,峰值电流一般只有0.04~0.06A·dm-2,而且电流密度随电解时间的延长而迅速下降,在电解开始1分钟内就下降到了最低值而稳定,故着色速度慢,难于得到深颜色。只有当电压控制在8~16伏,电流密度峰值达到了0.15~0.60A·dm-2以上时,才能在2~10分钟时间内,依次获得青铜色、古铜色、黑褐色以至黑色。在这个电压范围内,随着控制电压高低之不同,所着颜色的色质也略有差异,电压在8~10伏时,所着色调显黄绿,接近于单纯使用锅盐电解液所着颜色,当电压控制在14~16伏时,着色略带红棕,像镍电解液所着色调。说明电压升高时,与锡共沉积的镍含量有所增加。当电压超过16伏时,由于氢离子放电能力迅速提高,工件表面析出大量氢气,着色速度随之下跌,电压高于25伏,这时可见着色膜表面有亮点,或一些部位的金属沉积物突起,说明着色膜开始被击穿或散裂剥落。电流密度峰值随操作电压的变化关系如图2所示。

3.2.2 着色温度

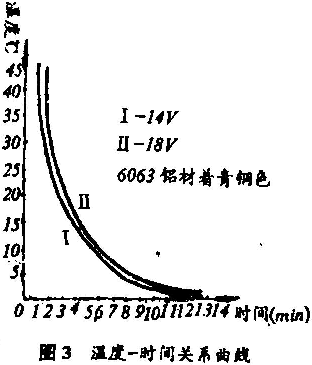

本技术适应室温下进行电解着色,在5~45℃范围内均可操作。随着电解液温度升高,离子扩散速度加快,着色速度也相应加快,色调加深。温度过高,会加速亚锡盐的氧化和水解,影响溶液的稳定性,温度过底,着色速度慢,难于获得深颜色,以控制在15~30℃较为适宜。为了每次都获得色彩深浅一致的工件,除控制电压外,还需考虑温度和时问对着色的影响。

3.2.3着色时间

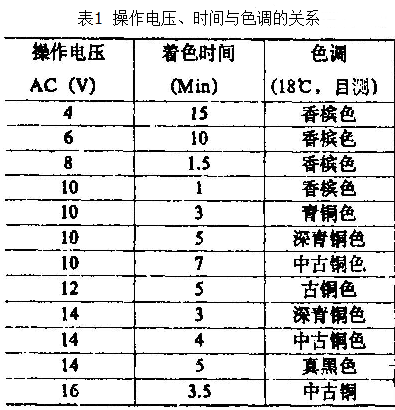

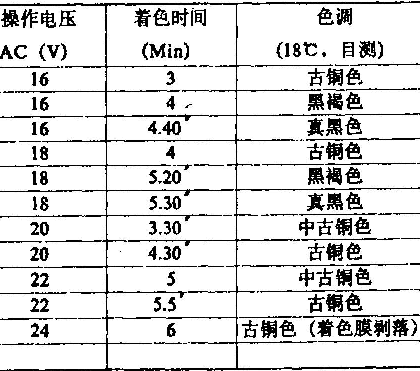

着色时间是根据着色电压,电解液温度和要求的色调来决定的。在一定的电压、温度下,随着色时间的延长,色调加深,在规定的时间提起工件后,如色浅可放回着色槽通电,继续着色。若色调过深,亦可放回着色槽中,切断电源,让其自然退除一部分,使符合设计要求,自然退色所需的时间,约为电解着色时间的3~5倍。不同的着色电压,时间与色调的关系见表一所示,电解液的温度对着色时间的影响如图3。

3.3 与电解着色直接相关的其他因素

3.3.1 铝材氧化着色的挂夹具

挂夹具是促成工件发生电化反应的桥梁,是铝阳极化与电解着色重要的工装器具之一。

挂夹具要用铝合金制成,如一些工件还未设计出理想的挂具时,用铝线缠绑也行。此工作应在氧化前一次性装配好,与工件搭接要牢固,松动或位移都会导电不良,造成着色不均匀,甚至不能着色。与夹具接触的面积要足够大,以保障电流顺利通过,不致发热烧伤工件,不能用钛质挂具,因为钛-铝间的电位差会引起电流流散,造成接触点附近不能着色。

3.3.2 对极和极间距离

电解着色使用的对极,可采用铝材或比铝电位较正的其他金属材料,如镍、锡、不锈钢,或采用石墨电极,金属电极在使用过程中会逐渐溶解,有的成为着色盐离子,如Ni2+和Sn2+成了电解质的补给源之一,有的则成为杂质,积存在电解液中,如Fe2+、Cr3+对溶液的维护有直接的影响。用石墨作对极,就不存在上述问题,且成本较低,是比较理想的对极材料。

对极应成栅栏式的均匀分布,其面积应大于着色件的总面积。对极面积小,分布不均匀,将造成电力线分布不均,导致着色不均匀,两极间的实际距离,不要小于200毫米,最好能达到250~300毫米。极间距离小,电力线也会分布不均,造成着色不均匀。

为了防止亚锡离子的氧化,在对极上挂上一些锡板(可以不通电,于利长时间使用,是非常有好处的。

3.3.3铝材对电解着色的影响

本技术的优点还表现在对铝及铝合金的适用范围宽广。一般来说,只要经氧化能生成正常的多孔性氧化膜的铝合金,均能着上颜色。如各种纯铝、半硬铝、硬铝合金,都能着色,但含硅量较高的铝硅合金,由于受硅的影响,不能获得正常的氧化膜,故不能着色。

3.3.4阳极氧化操作对电解着色的影响

为了确保着色膜色泽均匀还要注意,形状各异的工件,或合金成分不同的铝材,不宜在同一槽中氧化,以免造成氧化膜厚度差别太大;要考虑电解质的负荷,要求每立方米电解液,一次处理铝件的总表面积,不大于3平方米,电流强度不大于300安培,以保证溶液正常操作。

此外,应采取适当的冷却方式和搅拌,防止氧化时局部溶液温度过高,造成疏松或粉状的氧化膜,这种氧化膜是不能电解着色的。

3.3.5阳极化膜的封闭处理

铝及铝合金阳极氧化膜具有多孔性结构,电解着色沉积物,只是填平了阻挡层以上5微米高度范围的孔隙,向外暴露的孔膜仍然极易从大气中吸附腐蚀介质和污染物,它不但直接降低表观质量,影响装饰效果,严重时还会使铝基遭到腐蚀,尤其是建筑用铝合金,要在大气中暴露多年,甚至几十年,经受着日晒雨淋的恶劣环境,所以要求氧化膜要有很高的封闭质量,因此应当严格掌握工艺条件,并经常进行检查。

4结束语

本文综述了阳极化铝电解着色的基本原理,对江西工业大学研制的铝及铝合金电解着色新技术,以应用最广的青铜系列交流电解着色新成果为内容,作了详细的介绍与分析。这对即将从事“铝着色”加工的工程技术人员,无疑是一份很有价值的参考资料。我们还希望对引进外国电解着色设备与工艺的工厂、企业使工艺向国产化转化中,本文亦能发挥它的作用。