提高铝阳极氧化着色膜耐晒性的研究

提高铝阳极氧化着色膜耐晒性的研究

曾凌三,张宏涛,彭绍林

(湖南大学腐蚀与防护教研室,410082)

[摘要] 为了提高铝阳极氧化膜有机染料着色后的耐晒性,对固色及强化着色二种方法进行了研究。推荐的PEPG固色剂能抑制铝氧化着色膜封闭处理时从膜孔中的流失,QH强化剂在硝酸和硫酸溶液中性质稳定。上述二种处理具有良好的协同效应,可提高着色膜层的耐晒性和耐蚀性。

1前言

一般来说,有机染料耐晒性较差,其铝阳极氧化膜有机染料着色耐晒性亦差。解决途径有:

(1)采用耐晒性好的有机染料国外已有耐晒性较高的铝阳极氧化膜着色专用染料,国内尚无。因受有机染料本身性质的限制,还无法彻底解决耐晒性低的问题。

(2)增加固色工序通常,在相同条件下,膜孔中染料愈多,耐晒性就愈好。经着色后的工件在进行封闭处理时,部分染料会从膜孔中流出,这样就减少了膜孔中的染料,使膜层耐晒性降低。同时还会污染封闭液,影响封闭质量。采用固色剂能防止封闭处理时染料的流失,提高着色膜层的耐晒性。

(3)强化着色过程提高膜孔吸附染料能力和染料与孔壁的附着力。

本文对后述两种方法进行了研究,成功研制出固色剂PEPG,提出了强化着色方法。

2实验方法与条件

实验材料为工业纯铝(L3),厚度0.8 mm。实验药品,除特殊说明外,均为化学纯以上的试剂。溶液用去离子水配制,溶液pH值用25型酸度计测量。

2.1工艺流程

(1)化学除油(NaOH 20g/L,OP乳化剂1~3g/L,60~80℃)→(2)热水洗→(3)流动水洗→(4)出光(HNO3:水=1:1,室温,8~15s)→(5)流动水洗→(6)阳极氧化→(7)流动水洗→(8)着色强化处理(A)→(9)流动水洗→(10)去离子水洗→(11)着色强化处理(B)→(12)流动水洗→(13)着色→(14)流动水洗→(15)固色处理→(16)流动水洗→ (17)封闭→(18)流动水洗→(19)干燥。

上述是固色与着色强化处理同时采用的工艺流程,若只采用固色处理,(8)~(12)工序不用;若只采用着色强化处理,则(15)~(16)工序不用。

阳极氧化条件:H2SO4 200 g/L,NiSO4·6H2O 10 g/L,20±2℃,30 min(膜厚约9 µm),1.5 A/dm2。

着色条件:除讨论着色方法的影响外,均采用酸性染料着色,其工艺条件为酸性黑(ATT)10 g/L,pH值4.5~5.5,20±2℃,5~10 min。

封闭条件:采用热水方法封闭,95~100℃,pH值6~7.5,10 min。

2.2固色与着色强化处理效果评价

固色与强化处理的效果从试片外表颜色、封闭液颜色和试片的耐晒性等三方面来评价。

(1)试片外表颜色为定量说明试片颜色的变化程度,首先选出实验中出现的各种不同颜色的试片(本实验为10种),以此组成标准片,然后将其它试片与标准片在相同条件下比较。标准试片色级分10级,数字愈大,即色级愈大,颜色也愈深;反之,则愈浅。

(2)试片的耐晒性将试片放在紫外线灯下照射,2 h后观察试片颜色的变化程度。其评价方法与上相同,用色级表示。试片颜色愈深,说明耐晒性愈好。

(3)封闭液的颜色封闭液颜色的变化也能直接反映固色或着色强化处理的效果。使用固色处理时,封闭液颜色深,说明试片上染料流失严重,固色效果差。使用着色强化处理时,其结果正好相反,封闭液颜色深,说明强化效果好。

封闭液颜色变化采用光电比色法测定(721分光光度计),用透光率表示(波长取600 nm,去离子水透光率为100%)。透光率愈大,即封闭液颜色愈浅。

2.3着色膜层性能的测试方法

(1)膜层厚度 采用7503型涡流测厚仪测定。

(2)耐磨性 采用PMJ型平面磨耗机测定。用试片失重多少反映,失重多,则耐磨性差;反之就好。实验条件:试片荷重600 g,磨擦次数400次,使用4#金相砂纸。

(3)封孔度 采用试片经磷酸、铬酸浸渍后的减重来评价封孔度。当试片失重小于30 mg/dm2时,评定为合格。

(4)耐蚀性 筛选固色剂和强化剂时,采用原电池法评定耐蚀性,最终评定固色剂和强化剂的效果与影响时,还采用3% NaCl中性盐雾试验和大气自然曝晒试验(5~6月长沙潮湿天气)。

3实验结果与讨论

3.1固色处理

3.1.1固色处理的效果

PEPG固色剂是一种具有活性的有机高分子化合物(系阳离子表面活性剂与聚醚,经一定处理的化合物),它易吸附在膜孔表面,并迅速与染料生成一种较稳定而又不溶于水的化合物,这样就阻止了染料从膜孔中流出,达到同色目的。

固色处理工艺:

PEPG,wt% 0.4~0.7

pH 4.5~7

T,℃ 10~30

t,min 3~5

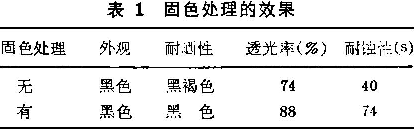

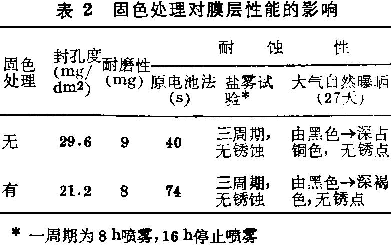

固色处理效果与固色处理对膜层性能的影响,见表1和表2。

由表1和表2可清楚看到,PEPG固色剂具有较好抑制染料从膜孔中流出的作用,提高了膜层的耐晒性,拓宽了有机染料着色法的应用范围。试片经固色处理后对膜层外观、耐蚀、耐磨等性能均无不良影响,其耐蚀性还有所提高。

3.1.2影响固色处理的因素

(1) PEPG浓度的影响

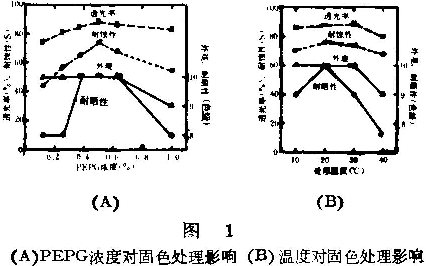

PEPG浓度对固色处理的影响如图1(A)所示。

固色剂浓度必须适当,过低不能充分与染料生成化合物;过高则影响化合物的稳定性,以致使试片表面出现粉状物。PEPG适宜浓度为0.4~0.7 wt%。

(2)温度的影响

温度对固色处理的影响见图1(B)。温度对固色处理有一定影响,最适宜温度为10~30℃。温度低,将降低固色剂与染料的化学反应速度,必须延长固色处理时间,才能达到相同的固色效果。因此,协调固色处理的温度与时间是十分重要的。温度高于40℃时,固色溶液出现混浊现象,影响固色效果。但温度下降后,溶液又能恢复澄清,固色效果无明显下降。

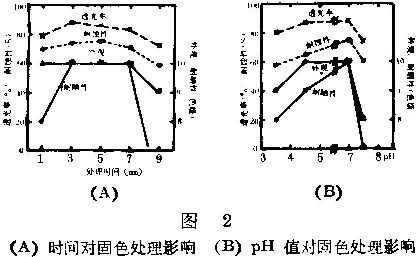

(3)时间的影响

时间与温度是相互影响的因素。当温度一定时,由图2(A)可知,时间过短,化学反应未完成,固色剂不能起作用。时间过长,将引起膜层粉化,固色效果下降。固色处理时间以3~5 min为宜。

(4)固色溶液pH值的影响

溶液pH值对固色处理的影响如图2(B)所示。PEPG有一定的耐酸性能,宜在中性偏酸性环境中使用。有机染料浸渍着色多采用酸性染料,即在弱酸性环境下工作。因此,固色处理无需严格的着色后清洗工序,可节约用水。pH值以4.5~7为好。

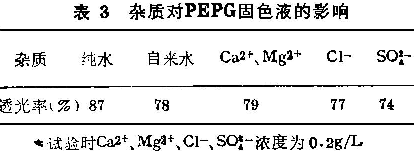

(5)杂质的影响

生产过程中,杂质主要来源于清洗水。为此,在固色液中分别加入一定量的Ca2+、Mg2+、Cl-、SO42-等离子,以考查它们对固色效果的影响,其结果见表3。SO42-离子影响严重,Cl-离子次之,Ca2+、Mg2+离子影响较小。因此,要求氧化后的工件必须清洗干净,以防SO42-离子带入。固色液最好采用去离子水配制。

3.1.3固色液的使用寿命与维护

在固色处理工艺条件下,以封闭液的透光率达到未经固色处理的封闭液的透光率为标准,来计算固色液的使用寿命。PEPG固色液的使用寿命大于0.2m2/g。

PEPG固色液稳定性较好,其消耗主要是试片带出。因此,增设回收槽,以该槽水来补充固色槽水位。这样既可降低PEPG的消耗,又能延长固色液的使用寿命。

3.1.4 PEPG固色剂对其它染料的适应性

实验表明,本固色剂对酸性染料、酸性媒介染料均具有显著的固色作用,对直接染料有一定的作用,而对活性染料、无机染料,作用不明显。

3.2着色强化处理

3.2.1着色强化处理效果

着色强化处理分两步进行,其工艺条件为:

第一步(A液):

HNO3,wt% 35~45

强化剂QH,wt% 0.1~0.3

t,s 5~10

T,℃ 10~30

第二步(B液):

H2SO4,wt% 1~2

强化剂QH,wt% 0.1~0.3

T,min 3~4

T,℃ 30~40

第一步为初步活化膜层表面和膜孔,第二步则进一步活化。

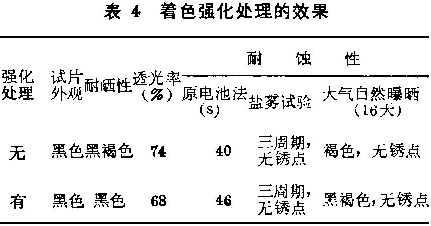

着色强化处理效果如表4所示。增加着色强化处理工序后,试片易退色现象得到明显改善,耐晒性提高。这是由于该工序的引入,改善了染料吸附环境,增强了染料与膜孔壁的附着力,从而提高膜孔对染料的吸附能力。

3.2.2影响强化处理的因素

3.2.2.1 A液

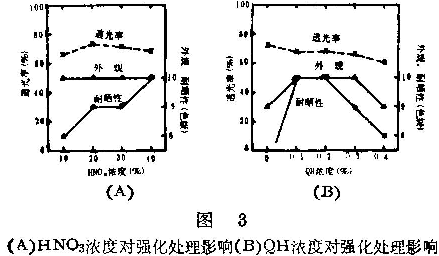

(1) HNO3浓度的影响

HNO3浓度的影响如图3(A)所示。HNO3浓度过高,腐蚀氧化膜,甚至铝基体,而且溶液不稳定,HNO3易分解。HNO3浓度太低,将明显削弱着色的强化作用。因而随着HNO3浓度的降低,膜孔中染料吸附量减少,封闭处理时染料流失也就少,透光率不断增加。但是,当HNO3浓度小于10 wt%时,透光率反而又减小,这是由于HNO3浓度过低,染料吸附环境未能得到改善,HNO3对膜孔的刻蚀作用削弱,染料与膜孔壁的附着力下降,造成封闭后染料吸附量进一步减少。HNO3的适宜浓度以35~45 wt%为好。

(2)强化剂QH浓度影响

强化剂QH浓度的影响见图3(B)。QH是一种具有较强表面活性的有机物(两种表面活性剂的混合物),其作用是进一步加强HNO3的功能,并防止HNO3对膜层的过腐蚀。由图3(B)可知,QH浓度以0.1~0.3wt%为宜。QH浓度过低,强化作用弱;QH浓度过高,虽增加了HNO3的作用,其后果与提高HNO3浓度相同。但从强化剂溶液颜色的变化可清楚看到,QH浓度过高,会促进HNO3的分解。

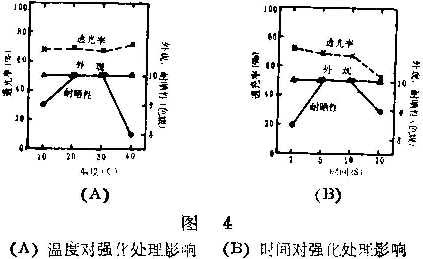

(3)温度的影响

温度对强化处理的影响见图4(A)。温度以10~30℃为宜。过低,强化作用削弱;过高,则HNO3易分解,溶液稳定性下降,强化作用降低。

(4)时间的影响

时间对强化处理的影响如图4(B)所示。处理时间过短,强化效果不能发挥;时间过长,HNO3腐蚀作用明显,膜孔增大,虽染料吸附量有所增加,但染料与膜孔的附着力差,造成封闭时脱色严重。5~10 s为好。

3.2.2.2 B液

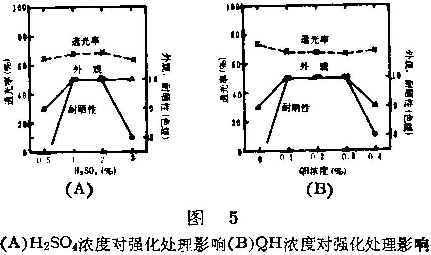

(1) H2SO4浓度的影响

H2SO4在着色强化过程中,对氧化膜既具有活化膜孔的作用,又具有溶解膜的作用。因此,在讨论H2SO4浓度对强化过程的影响时,除考查试片外观,耐晒性和封闭液的透光率外,还增加对膜层厚度的考查。H2SO4浓度对强化处理的影响,如图5(A)所示。

H2SO4浓度以1~2 wt%为宜。

(2)强化剂QH浓度的影响

强化剂QH在H2SO4溶液中的作用与在(A)液中相同。QH浓度变化对强化处理的影响见图5(B)。QH浓度以0.1~0.3 wt%为宜。

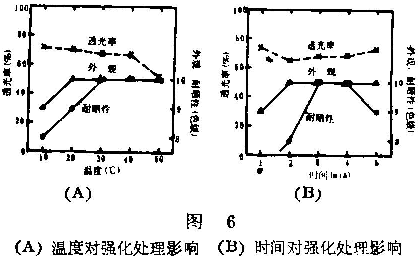

(3)温度的影响

温度对强化处理B液的影响如图6(A)所示。温度高,有利于强化处理,这是由于H2SO4的活化作用增强所致。但温度不能过高,以免带来膜层被腐蚀和溶液蒸发严重结果。强化处理温度以30~40℃为宜。

(4)处理时间的影响

处理时间对强化过程B液的影响见图6(B)。时间过短,强化效果不明显;时间过长,膜层被腐蚀。因此,处理时间以3~4 min为宜。

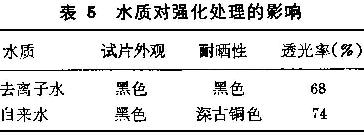

3.2.2.3水质的影响

实验表明,水质对强化处理(B)液有较大影响(见表5),因此,溶液必须用去离子水配制。

3.2.3强化处理液的使用寿命与维护

判断强化处理液的使用寿命标准是:当强化处理与未强化处理试片经耐晒性试验后,外观颜色达到相同时,则认为强化处理液失效。

强化剂QH使用寿命长,可达1~1.5 m2/g。因此,A液的使用寿命取决于HNO3的分解,而B液使用寿命却很长。

B液维护简单,仅补充因蒸发而消耗的少量水份。但A液除补充水份外,还需补充少量HNO3。

3.2.4强化处理对其它染料的适应性

强化处理效果以酸性染料最好,其次是直接染料,而活性染料效果不明显。

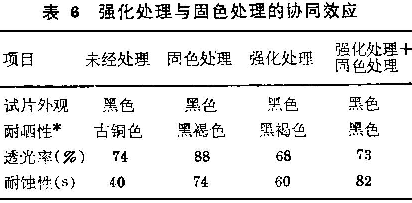

3.2.5强化处理与固色处理的协同效应

试片经强化处理和着色后,再进行固色处理,其耐晒性和耐蚀性均进一步提高(见表6)。这说明它们之间具有较好的协同效应,可以同时使用这两种方法,以提高膜层的耐晒性。

4结论

(1)着色后增加固色工序能有效抑制膜层中染料的流出,提高膜层耐晒性和封闭质量。

PEPG固色剂,固色效果好,对膜层性能无不良影响。配制的固色液性能稳定,使用寿命长。

(2)阳极氧化后,增加着色强化处理工序,能明显提高着色膜层的耐晒性和颜色深度。

QH强化剂,强化效果好,在HNO3与H2SO4溶液中稳定,使用寿命长。

(3)固色与着色强化处理工艺简单,操作方便,具有实用性。

(4)固色处理与着色强化处理具有较好的协同效应,能进一步提高着色膜层的耐晒性和耐蚀性。