铝及铝合金电解着色工艺

铝及铝合金电解着色工艺

刘文亮,朱祖芳

(北京有色金属研究总院,100088)

铝及铝合金阳极氧化膜的电解着色工艺在七十年代趋于成熟,随后成功地应用于建筑领域,其巨大经济效益刺激了该工艺的推广和发展,同时也促使各国学者对该工艺进行广泛的理论研究。我国从八十年代初开始引进国外铝型材氧化上色生产线,短短几年便遍布全国,并完成了生产线的国产化。本文介绍铝及铝合金阳极氧化膜电解着色法的发展过程、工艺因素以及电解着色膜的表面性能。

1 电解着色法的发展过程

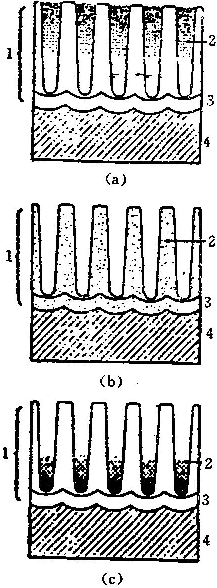

根据着色物质在铝阳极氧化膜中分布位置不同,铝阳极氧化膜的着色法可分为三类,如图1所示。

最早采用的是吸附染色法,即依靠铝阳极氧化膜的多孔吸附性能,将染料吸附于孔中而达到染色目的。这种着色法的缺点是染色膜的耐光性差,不适于户外使用。

整体着色法是通过在氧化槽液中加入某种特殊的有机酸,氧化和着色同步进行,依赖嵌入氧化膜组织中的微细粒子对光的散射而产生颜色。该工艺所得着色膜表面性能优良,但该工艺所需电耗大,颜色不易控制,依赖于合金成份。

1936年,CabOnj首先提出将铝阳极氧化膜浸入含有Cu、Ni或Ag盐的电解液中进行电解,就可得到着色膜,并指出在此过程中采用交流电要优于直流电。1940年,Elssner发现采用与电解液中所含金属盐同样的金属作为对电极,则不仅着色均匀且易得到深色,如铜盐电解液中采用金属铜作为对电极。1960年,浅田详细考察和研究了各国专利中报导的电解着色工艺过程,并与日本其它几家公司的学者合作,将该工艺应用于大型阳极氧化生产线,生产出颜色均匀一致的铝型材,成功地应用于建筑领域。之后,世界各国也开始采用电解着色工艺,很快就取代整体着色法,成为建筑铝型材着色的主要方法。这是由于电解着色法工艺操

作简单方便,成本低廉,膜层颜色不受合金成份影响,耐蚀性和耐候性能优良。

2 电解着色工艺因素

(1)电解液成份

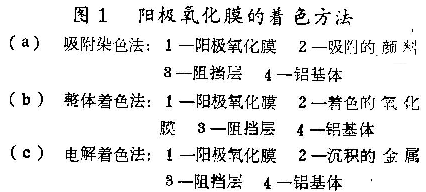

理论上讲,许多金属盐的电解液都可用于电解着色过程,但能被实践生产过程中大量采用的仅有Ni、Co和Sn盐电解液三种,表1就是这三种电解液的基本组成。Ni盐和Co盐两种电解液类似,组成较为简单,槽液稳定。槽液中加入的H3BO3起调节pH作用,加入的(NH4),SO3起提高槽液导电性作用。但这两种槽液具有其致命缺点:Co盐价格昂贵,无法在工业上大最采用;Ni盐电解液的工艺操作不易控制,抗杂质离子能力差,氧化膜易发生剥落,不易得到黑色。

Sn盐电解液不存在Ni盐和Co盐两种电解液的明显缺点,工艺操作简单,槽液抗杂质离子能力强,也易得到黑色。缺点是槽液中Sn2+易氧化而失去着色能力。但目前研制的各种Sn2+稳定剂已经能够有效地抑制Sn2+的氧化,因此Sn盐电解液在实践中被大量采用。

此外,Sn-Ni混合盐也被普遍采用。一般条件下,仅有Sn2+析出,Ni2+并不析出,此时Ni2+只起稳定槽液和改变着色膜色调的作用。Longraf认为[Ni2+][Sn2+]比值大于75时,Ni2+才可能与Sn2+同时析出。

(2)电源波形

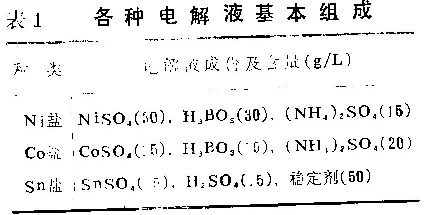

大多数电解液都是采用图2(a)中所示的正弦波交流电来进行电解着色的,频率为50~60Hz。但考虑到铝阳极氧化膜所具有的整流特性,为提高着色效率和均匀性,也采用如图2 (b、c)中所示的变形交流电、锯卤波、脉冲波和交直流混合波等各种复杂波形的电源形式。

另外,也可采用直流电来电解着色,如图2(d)中所示的各种经过改变后的直流波形。据Yanagjda报导,直流电解法一般在微酸性溶液( pH3~4)中进行,具有着色速度快的特点。但是直流电解法的最大缺点是抗杂质离子能力差,氧化膜易发生剥落现象。

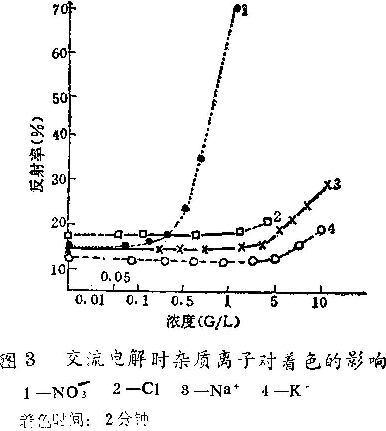

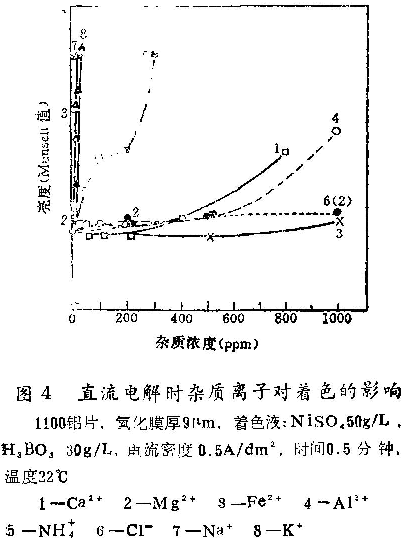

图3是Gohausen在Sn盐电解液中采用交流电解得到的一些杂质离子浓度与着色效果关系的实验结果。可见,除NO3杂质允许浓度约为0.5g/L外,其它杂质离子的允许浓度都在5g/L以上。图4是Yanagida在Ni盐电解液中采用直流电解得到的一些杂质离子浓度与着色效果关系的实验结果。图中可明显看出杂质离子对着色影响很大,特别是K+和Na+,槽液中需严格控制在6ppm以下。

(3)着色电压

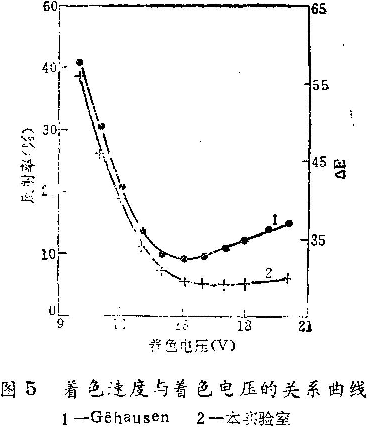

图5是GohaUsen和本实验室在同样Sn盐电解液中电解得到的着色电压与着色效果关系的实验结果。Gohausen用反射率R表示着色膜颜色深浅(R越小,颜色越深);本实验室采用色差ΔE表示颜色深浅,由图可以发现,两者得到的曲线变化规律相同,即随着色电压升高,膜层颜色逐渐加深。电压在15~16V时,着色速度最快;电压继续升高,大于20V后,着色速度反而下降,此时因析氢反应加剧而妨碍了Sn2+的还原沉积。

两条曲线的区别在于本实验室所得结果中,着色速度处于最大值的电压变化范围较宽,在16~19V之间,这是由于在槽液中加入了着色添加剂BY-C11之缘故。

(4)对电极

电解着色槽中,对电极可以是对电解液惰性的物质,如石墨、不锈钢;也可以是电负性比铝更正的惰性金属,如Pb;也可以是与电解液中所含金属离子相同的金属,如Ni、Sn和Cu等。对电极的形状有板状、棒状或圆筒状等,但不论何种形式,为了着色的均匀性,对电极与着色工件的表面积之比必须大于1.5。

3 电解着色膜表面性能

电解着色膜的最大特点就是着色物质沉积于氧化膜孔底,一般情况下不会影响封孔质量,即不会破坏氧化膜表面性能。封孔良好的电解着色膜,其耐光性和耐候性与整体着色膜相同,大大优于染色膜。Sheasby用紫外线照射进行加速试验表明,染色膜经24h照射后褪色,电解着色膜经200h照射也不褪色。

电解着色膜的耐磨性和耐蚀性与未着色膜相同,只是对于在Sn盐和Cu盐电解液中经长时间处理得到的着色膜,其耐磨性和耐蚀性稍差。这是由于这两种电解液的pH值较低,长时间处理造成外层氧化膜溶解,且膜层孔径增大。

经电解着色的铝材除用于建筑装璜外,还可用于其它领域,如日本已采用Fe、Co、Ni等复合盐电解液制备各种磁性记录盘及记录设备。